В настоящее время состояние сырьевой базы нефтедобывающей отрасли не только в России, но и за рубежом характеризуется значительным ухудшением структуры запасов нефти. Ввиду истощения легко извлекаемого углеводородного сырья возникла проблема поддержания сложившихся темпов добычи нефти. Одним из эффективных направлений решения указанной проблемы является освоение высоковязких трудноизвлекаемых запасов нефти. По данным открытых источников сети Интернет мировые запасы нефти средней и малой вязкости (при глубине залегания 1500 м) составляют 162,3 млрд тонн, в то же время запасы тяжелой сверхвязкой нефти (при глубине залегания порядка 3000 м) составляют 810 млрд тонн. Степень выработанности запасов ВВН по России составляет не более 10 % [6, 9].

При добыче тяжелой нефти с больших глубин возникает трудность, связанная с высокой вязкостью ВВН. Тяжелую нефть в ее природном состоянии невозможно выкачивать обычными методами. В большинстве случаев для того, чтобы обеспечить течение горючей жидкости подобного типа по трубопроводу, необходимо провести ее предварительное растворение или нагревание. Чаще всего применяют следующие методы повышения нефтеотдачи пластов [1, 5, 10, 13]: тепловые, газовые, химические, гидродинамические, физические.

В нашей стране тепловые методы, обладая рядом преимуществ, одним из которых является экологичность, получили самое широкое применение (около 30 %). Тепловые методы повышения нефтеотдачи пластов, в свою очередь, делятся на: паротепловое воздействие на пласт; внутрипластовое горение; вытеснение нефти горячей водой; пароциклические обработки скважин.

Одним из наиболее эффективных среди тепловых методов можно назвать способ паротеплового воздействия на пласт и пароциклические обработки скважин. Пароциклическую обработку добывающих скважин осуществляют периодическим прямым нагнетанием пара в нефтяной пласт через добывающие скважины с некоторой выдержкой их в закрытом состоянии и последующей эксплуатацией тех же скважин для отбора из пласта нефти с пониженной вязкостью и сконденсированного пара. Цель этой технологии заключается в том, чтобы прогреть пласт и нефть в призабойных зонах добывающих скважин, снизить вязкость нефти, повысить давление, облегчить условия фильтрации и увеличить приток нефти к скважинам.

Стоит отметить, что при использовании паротепловых методов не происходит внутрипластового горения, которое связано с необходимостью принятия мер по охране окружающей среды и утилизации продуктов горения, по предотвращению коррозии оборудования.

В данный момент паротепловым методам уделяется все больше внимания. Однако существующие конструкции труб не полностью удовлетворяют производственным потребностям по уровню теплопотерь и надежности конструкции, а значит, существует проблема создания трубопроводов, способных выдерживать закачку перегретого сухого пара с заданными параметрами на большую глубину. Существует ряд причин, по которым современные трубы не применимы для добычи тяжелой нефти.

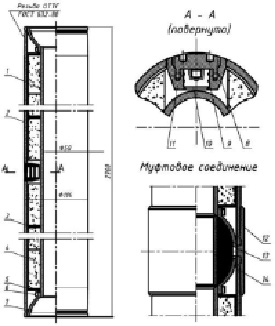

Рис. 1. Теплоизолированная труба НКТ, разработанная во ВНИИГАЗ: 1 – труба внутренняя, 2 – труба наружная, 3 – центратор, 4 – теплоизоляционный материал, 5 – кольцо опорное, 6 – поглощающий состав, 7 – диафрагма, 8 – крышка, 9 – кольцо уплотнительное, 10 – заглушка, 11 – седло, 12 – муфта, 13 – вкладыш, 14 – втулка

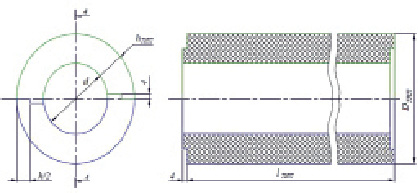

Рис. 2. Общий вид трубы НКТ: 1 – кожух из термопласта; 2 – кольцо из термоизолированного покрытия (ТИП); 3 – примотка кольца из стеклопластика (СП); 4 – секция опоры СП оболочки; 5 – регулярная часть ТИП; 6 – секция гидравлического ключа; 7 – регулярная часть НКТ (и ТИП); 8 – СП оболочки; 9 – труба НКТ; 10 – секция спайдера; 11 – кольцо стальное; 12 – муфта резьбовая; 13 – секция муфты; 14 – крышка профилированная из СП

Во-первых, невозможность существующих труб добывать ВВН с глубин выше 1500 м. Имеющиеся на сегодня термоизолированные насосно-компрессорные трубы в виде сваренных коаксиально расположенных металлических труб с вакуумированием межтрубного пространства (так называемые «термокейсы») не обеспечивают возможность применения их для глубин более 1500 метров из-за большого веса. На рис. 1 показана теплоизолированная НКТ с теплоизоляцией из открыто-пористого материала и вакуумированием межтрубного пространства, разработанная во ВНИИГАЗ [6, 10].

Во-вторых, на сегодняшний момент максимальная рабочая температура закачиваемого в нефтяные скважины пара не превышает 200–250 °С. В то же время практика добычи высоковязких и трудноизвлекаемых нефтей показывает, что температуру закачки пара в глубоко залегающие пласты необходимо повысить до 420–450 °С с переходом к пласту пара с температурой до 350–400 °C, обеспечивающей снижение эффективной вязкости нефти и растворение отложений, которые также снижают уровень добычи нефти в осложненных условиях эксплуатации [13].

В связи с вышеизложенным задача создания новых высокоэффективных теплоизолирующих систем с высокими теплоизоляционными свойствами, предназначенных для добычи сверхвязкой нефти, является весьма актуальной и востребованной промышленностью.

Создание НКТ с высокоэффективными композиционными термобарьерными покрытиями позволит с минимальными потерями доставлять высокотемпературный пар в призабойную зону, снижать степень обводненности добывающих скважин, более эффективно вести борьбу с отложениями, что позволит значительно повысить уровень добычи нефти в осложненных условиях эксплуатации, в том числе при добыче высоковязкой и трудноизвлекаемой нефти.

Такая модель трубы, позволяющая проводить закачку пара с температурой до 420 °С и давлением до 30 Мпа, с теплоизоляцией из высокопористого материала на основе базальтового волокна, была создана совместно МГТУ им. Н.Э. Баумана и ЗАО «КОМПОМАШ-ТЭК» (рис. 2) [7].

Конструкция теплоизолированного трубопровода состоит из нескольких труб, свинчиваемых между собой непосредственно в месте эксплуатации. Каждая труба имеет основные секции:

- секция опоры СП оболочки;

- секция гидравлического ключа;

- секция спайдера;

- секция муфты для свинчивания труб между собой;

- регулярная часть НКТ.

Главным элементом НКТ с многослойным ТИП является НКТ ∅60,3×5 мм ГОСТ 633-80, материалом которой является теплоустойчивая низколегированная сталь 20Х3МВФ. В качестве основного теплоизолирующего материала используется материал на основе короткого базальтового волокна.

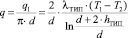

Основным методом изготовления теплоизоляционного материала (ТИМ) из коротких базальтовых волокон [2] является метод фильтрационного осаждения волокон из жидкой пульпы, применяющийся при формовании теплозащитных плиток и цилиндрических колец небольшой высоты [3, 11, 12, 14]. В т оже время применение длинномерных цилиндрических колец не представляется возможным, поэтому покрытие может быть выполнено только из скорлуп с последующей их сборкой в замок по образующим цилиндра (рис. 3).

Рис. 3. Геометрия цилиндрических скорлуп из коротких базальтовых волокон; d = 60 ± 0,2 мм; lТИП = 255 ± 0,1 мм; hТИП = 25 ± 0,1 мм

Основные характеристики сравнения трубы «термокейс» с НКТ из ТИМ на основе базальтового волокна

|

Характеристики сравнения |

Трубы с вакуумной теплоизоляцией «Термокейсы» |

Предлагаемый вариант трубы с базальтовой теплоизоляцией |

|

Глубина скважины, м |

До 1500 |

До 3000 |

|

Max рабочая температура, °С |

350 |

450 |

|

Погонная масса трубы, кг/м |

32,3 |

9,7 |

|

Стоимость погонного метра трубы, $ |

800 |

350 |

|

Температура за обсадной трубой, °С |

60 |

60 |

|

Количество сборок-разборок |

2 |

5 |

|

Предельный срок службы |

~ 6 мес. |

~ 15 мес. |

|

Увеличение нефтеотдачи |

7–10 % |

40–45 % |

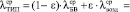

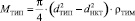

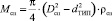

Эффективность применения теплоизоляции оценивалась путем сравнения с теплоизоляцией в НКТ трубах с вакуумной теплоизоляцией. Ориентируясь на характеристики вакуумно-изолированных труб НКТ, для которых допустимой считается потеря теплового потока по длине трубы q1 = 150 Вт/м [8], можно предварительно рассчитать толщину теплоизолирующего покрытия (ТИП) из базальтовых волокон по формуле

, (1)

, (1)

где d = 60 мм – наружный диаметр НКТ; lТИП – среднее значение коэффициента теплопроводности базальтового покрытия в диапазоне температур (T1 – T2); T1 = 400 °C – температура на внутренней стенке трубы НКТ; T2 = 60 °C – температура на наружной стороне покрытия трубы НКТ; hТИП – толщина теплоизоляции НКТ.

Считая, что пористость ε = Vпор/VТИП = 0,92…0,93, найдем среднее значение коэффициента теплопроводности материала покрытия:

. (2)

. (2)

Подставив  из (2) в (1), определим толщину теплоизоляции для трубы НКТ: hТИП = 25 мм. Разработанный теплоизоляционный материал имеет плотность ρТИП = 195 кг/м3 и прочность на сжатие при 10 %-й деформации, равную 0,42 МПа.

из (2) в (1), определим толщину теплоизоляции для трубы НКТ: hТИП = 25 мм. Разработанный теплоизоляционный материал имеет плотность ρТИП = 195 кг/м3 и прочность на сжатие при 10 %-й деформации, равную 0,42 МПа.

Погонную массу теплоизоляции трубы НКТ из базальтовых волокон и защитной оболочки из намотанного стеклопластика определим по формулам:

;

;

, (3)

, (3)

где dТИП = 110 мм – наружный диаметр теплоизоляции; dНКТ = 60 мм – диаметр трубы НКТ; Dсп = 114 мм – диаметр стеклопластиковой оболочки; ρсп = 2,05 кг/м3 – плотность стеклопластика. Подставив числовые значения в формулы (3), получим: MТИП = 1,44 кг/м, масса стеклопластиковой оболочки с герметизирующим слоем Mсп = 1,47 кг/м, что в сумме с погонной массой стальной трубы НКТ диаметром 60 мм, равной 6,8 кг/м, составит 9,7 кг/м. Это, соответственно, в 2,02 и 3,33 раза меньше погонной массы труб НКТ с вакуумной теплоизоляцией [4]. Основные характеристики сравнения трубы с вакуумной теплоизоляцией и трубы с базальтовой теплоизоляцией приведены в таблице.

Сравнительный анализ по основным характеристикам, которым должны соответствовать трубы НКТ (рабочая температура, глубина скважины, погонная масса трубы, температура за обсадной трубой и т.д.), показал, что предложенная конструкция теплоизолированного трубопровода с композиционным покрытием из материала на основе базальтового волокна, отвечает всем необходимым техническим требованиям. Обеспечивает надежность работы при заданных тепловых и механических нагрузках. Применение данной конструкции для добычи тяжелой нефти оправдано благодаря снижению массы изделия в целом, вследствие чего появляется возможность добычи нефти с больших глубин.

Заключение

Для паротепловой добычи трудноизвлекаемой нефти, залегающей на глубине свыше 1000–2000 метров, предложена конструкция трубы НКТ с высокоэффективным композиционным термобарьерным покрытием из материала на основе базальтового волокна, которая по своим характеристикам превосходит существующие на сегодняшний день трубы.

Исследование выполнено при поддержке «Фонда содействия развитию малых форм предприятий в научно-технической сфере» по программе «УМНИК-2015» по договору № 7159ГУ2/2015 от 03.08.2015 г.

Библиографическая ссылка

Баданина Ю.В., Комков М.А., Бочкарев С.В., Павловская К.В. СОЗДАНИЕ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ С ВЫСОКОЭФФЕКТИВНЫМ КОМПОЗИЦИОННЫМ ТЕРМОБАРЬЕРНЫМ ПОКРЫТИЕМ ДЛЯ ПАРОТЕПЛОВОЙ ОБРАБОТКИ СКВАЖИН // Фундаментальные исследования. 2016. № 11-3. С. 461-466;URL: https://fundamental-research.ru/ru/article/view?id=40998 (дата обращения: 15.02.2026).