В современном мире численность населения постоянно увеличивается, в связи с чем растут потребности в использовании большего количества всех видов минеральных ресурсов, что в условиях мировой современной экологической напряженности является важнейшей проблемой любого государства. Минерально-сырьевая база под воздействием промышленной и хозяйственной деятельности человека истощается, отсюда встает вопрос о рационализации и эффективном сбережении природных ресурсов. Строительная отрасль напрямую связана с потреблением большого количества природных запасов, поэтому одной из важнейших ее задач является разработка энерго- и ресурсосберегающих технологий, которые ориентированы на эффективное использование как самих ресурсов, так и отходов производства.

Объемы производства нерудных строительных материалов в нашей стране неуклонно растут, что способствует образованию и накоплению значительных объемов отходов разработки соответствующих пород. В частности, на территории Республики Марий Эл расположено восемь разрабатываемых месторождений карбонатных пород. При этом вопрос комплексной утилизации образующихся в процессе производства отходов – отсевов дробления карбонатных пород (ОДКП) до настоящего времени не решен в полном объеме.

В частности, в научной литературе описана возможность применения отсевов дробления карбонатных пород Коркатовского карьера Республики Марий Эл при производстве атмосферостойкого прессованного искусственного строительного камня с повышенными технико-эксплуатационными свойствами, с использованием методов химической модификации [1, 2, 5].

Из анализа научно-технической литературы известно, что карбонатные породы месторождений РМЭ отличаются высокой неоднородностью по плотности и минералогическому составу: содержание магнезитов в пределах даже одного месторождения изменяется в пределах 30 % [4].

При этом в представленных исследованиях отсутствуют экспериментальные данные, определяющие возможность применения в качестве одного из компонентов сырьевой смеси исследуемого материала отсевов дробления карбонатных пород других разрабатываемых в регионе месторождений [1, 2, 5].

Изложенные выше факты обуславливают актуальность выбранной тематики исследований, направленных на получение прессованного искусственного каменного материала, изготавливаемого на основе отсевов дробления карбонатных пород Республики Марий Эл.

Цель настоящего этапа исследований – экспериментальное обоснование возможности применения отсевов дробления неводостойких, низкопрочных карбонатных пород для получения мелкоштучного прессованного искусственного каменного материала, в том числе с использованием методов химического модифицирования сырьевых смесей.

Исследования проводились на двухкомпонентных составах. В качестве вяжущего был использован портландцемент ЦЕМ 1 42,5 (ПЦ М500). Содержание цемента во всех составах составляло 10 % от массы сухих компонентов. В качестве заполнителя применялись отсевы дробления карбонатных пород Чукшинского карьера Республики Марий Эл. Ключевым фактором при выборе данного карьера являлся значительный объем накопленных ОДКП, негативно сказывающийся на экологии района расположения.

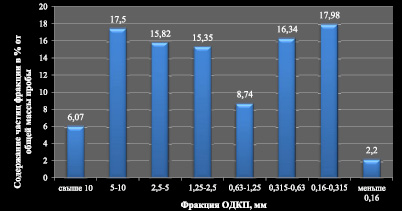

Графическое отображение гранулометрического состава отсевов дробления карбонатных пород Чукшинского карьера Республики Марий Эл представлено на рис. 1.

При проведении экспериментальных исследований гранулометрический состав ОДКП подвергался корректировке, заключающейся в удалении фракций 5–10 мм и 10–20 мм. Результаты исследования фазового состава, применяемого в исследованиях ОДКП, представлены в табл. 1.

Таблица 1

Фазовый состав ОДКП Чукшинского карьера

|

Наименование месторождения |

Фазовый состав, % мас. |

|

Чукшинское |

Доломит – 39, кальцит – 36, глинистые минералы – 13, полевые шпаты – 5, гипс – < 1 |

Рис. 1. Гранулометрический состав ОДКП Чукшинского карьера РМЭ

Для проверки экологической безопасности сырья был проведен ряд исследований, который показал, что исследуемые отсевы дробления карбонатных пород, используемые в качестве одного из основных компонентов при изготовлении искусственного каменного материала, по содержанию природных радионуклидов согласно п. 5.3.4 СанПиН 2.6.1.2523–09 соответствуют 1 классу строительных материалов (Аэфф. не превышает 370 Бк/кг). Таким образом, отсевы дробления относятся к разряду экологически чистого сырья [3].

Содержание отсевов дробления во всех составах составляло 90 % от массы сухих компонентов.

В качестве химического модификатора применялась добавка Акватрон 6 (ТУ 5745-080-07508005-2000 Сертификат соответствия Госстроя России № 0180483), способствующая повышению водонепроницаемости материала.

Эффективность введения химического модификатора Акватрон 6 исследована в диапазоне 1–3 % от массы сухих компонентов сырьевой смеси. Влажность смеси во всех составах принималась равной 13 % от массы сухих материалов.

При этом важно отметить, что рассматриваемый модификатор (порошок) вводился в смесь предварительно увлажненную половиной требуемого количества воды затворения, посредством растворения во второй половине расчетного количества воды.

С целью контроля эффективности применения рассматриваемого химического модификатора в план эксперимента был включен контрольный состав.

Рецептуры исследуемых составов представлены в табл. 2.

Таблица 2

Рецептура составов сырьевой смеси

|

№ п/п |

Содержание компонентов, % от массы сухих материалов |

|||

|

Цемент |

ОДКП |

Вода |

Акватрон6 |

|

|

1 |

10 |

90 |

13 |

1 |

|

2 |

10 |

90 |

13 |

2 |

|

3 |

10 |

90 |

13 |

3 |

|

4 |

10 |

90 |

13 |

0 |

Из представленных составов прессованием под давлением 18 МПа изготавливались образцы – цилиндры диаметром 70 мм и высотой 70 мм.

В процессе реализации настоящего этапа экспериментальных исследований осуществлялось выявление уровня влияния введения в рецептуру прессованного искусственного каменного материала на основе отсевов дробления карбонатных пород химического модификатора Акватрон 6 на формирование прочности и водостойкости изготавливаемого материала. В ходе экспериментальных исследований были получены результаты, представленные в табл. 3.

Таблица 3

Результаты экспериментальных исследований

|

Содержание добавки Акватрон 6, % от массы сухих веществ |

Rсж. образцов, твердеющих в нормальных условиях, МПа |

Rсж. образцов в сухом состоянии, МПа |

Rсж. образцов в водонасыщенном состоянии, МПа |

|

0 |

9,61 |

22,10 |

9,00 |

|

1 |

9,25 |

20,69 |

8,53 |

|

2 |

9,44 |

22,55 |

9,10 |

|

3 |

11,59 |

23,06 |

10,92 |

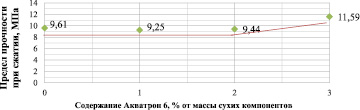

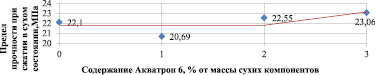

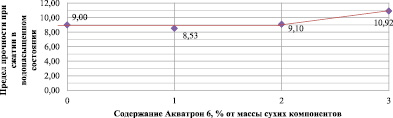

Результаты экспериментальных исследований, направленных на изучение формирования прочностных характеристик малоцементного прессованного искусственного каменного материала на основе ОДКП Чукшинского карьера Республики Марий Эл, а также на установление зависимости исследуемых свойств от введения в рецептуру составов химического модификатора Акватрон 6, представлены на рис. 2–4.

Рис. 2. Зависимость предела прочности при сжатии от количества вводимой добавки

Рис. 3. Зависимость предела прочности при сжатии в сухом состоянии от количества вводимой добавки

Рис. 4. Зависимость предела прочности при сжатии в водонасыщенном состоянии от количества вводимой добавки

Анализ графика, представленного на рис. 2, показал, что методом прессования, при величине формовочного давления 18 МПа, может быть получен мелкоштучный искусственный каменный материал с прочностью при сжатии до 9,5 МПа. Кроме того, введение добавки в количестве 1–2 % от массы сухих веществ не ведет к существенному росту прочности при сжатии искусственного каменного материала по сравнению с немодифицированным составом. Рост исследуемого параметра наблюдается при введении модифицирующей добавки в количестве 3 % от массы сухих компонентов. В частности, повышение прочности при сжатии обозначенного модифицированного состава по отношению к контрольному (бездобавочному) составило 17 % (с 9,61 МПа до 11, 59 МПа).

Графическое отображение зависимости прочности при сжатии исследуемого материала в сухом состоянии от содержания химического модификатора Акватрон 6 представлено на рис. 3.

Характер графика показывает, что при введении добавки в количестве 1–2 % от массы сухих компонентов, показатель прочности при сжатии образцов в сухом состоянии практически не изменяется по сравнению с контрольным составом. Увеличение количества вводимого модификатора до 3 % от массы сухих веществ способствует росту исследуемого параметра до значения 23,06 МПа. Таким образом, прирост прочности в сухом состоянии рассматриваемого состава в сравнении с контрольным составил 7 %.

Результаты исследования формирования прочности при сжатии искусственного каменного материала на основе ОДКП в водонасыщенном состоянии приведены на рис. 4.

Анализируя данные графика, представленного на рис. 4, можно сделать вывод, что рост предела прочности при сжатии образцов в водонасыщенном состоянии наблюдается только при введении в смесь добавки в количестве 3 % от массы сухих веществ. Увеличение предела прочности при сжатии образцов, содержащих добавку Акватрон 6 в количестве 3 % от массы сухих компонентов по отношению к бездобавочным, составило 21 %.

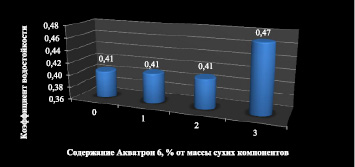

В рамках данного этапа исследований проводилось изучение формирования коэффициента водостойкости прессованного искусственного каменного материала на основе ОДКП, в том числе в зависимости от количества вводимой добавки Акватрон 6.

Графическое отображение полученных результатов представлено на рис. 5.

Рис. 5. Зависимость коэффициента водостойкости от содержания добавки Акватрон 6

Представленная диаграмма позволяет утверждать, что характер зависимости коэффициента водостойкости исследуемого материала от содержания модификатора Акватрон 6 аналогичен характеру влияния данной химической добавки на прочностные характеристики материала. Введение в исследуемый состав прессованного искусственного камня добавки Акватрон 6 в количестве 3 % от массы сухих компонентов смеси способствовало росту коэффициента водостойкости материала по сравнению с бездобавочными образцами на 15 % до значения 0,47.

Таким образом, проведенный комплекс экспериментальных исследований позволяет утверждать, что из малоцементных двухкомпонентных (цемент + ОДКП) составов с содержанием отсевов дробления карбонатных пород Чукшинского карьера Республики Марий Эл 90 % от массы сухих компонентов при величине формовочной влажности смеси 13 % и величине прессующего давления 18 МПа методом прессования может быть получен неатмосферостойкий мелкоштучный искусственный каменный материал с прочностью при сжатии до 9,5 МПа.

Прессованный искусственный камень на основе ОДКП Чукшинского карьера Республики Марий Эл с прочностью при сжатии до 11,5 МПа и коэффициентом водостойкости 0,47 может быть получен с использованием представленных выше рецептурно-технологических параметров при введении в рецептуру формовочной смеси химического модификатора Акватрон 6 в количестве 3 % от массы сухих компонентов.

Библиографическая ссылка

Черепов В.Д., Красикова О.В., Богданова Г.В., Матвеева Р.О. ИССЛЕДОВАНИЕ СВОЙСТВ МОДИФИЦИРОВАННОГО ПРЕССОВАННОГО ИСКУССТВЕННОГО КАМЕННОГО МАТЕРИАЛА НА ОСНОВЕ ОТСЕВОВ ДРОБЛЕНИЯ КАРБОНАТНЫХ ПОРОД // Фундаментальные исследования. 2016. № 11-2. С. 323-327;URL: https://fundamental-research.ru/ru/article/view?id=40974 (дата обращения: 17.02.2026).