Производство строительных материалов и изделий является одной из динамично развивающихся отраслей промышленности, продукция которой пользуется широким спросом в связи с большими объемами строительства. В настоящее время производство строительных материалов направлено на разработку и применение энерго- и ресурсосберегающих технологий, позволяющих получить материал высокого качества при его низкой себестоимости [1, 5].

В связи с ростом цен на энергоносители также возникает необходимость в создании новых эффективных теплоизоляционных материалов [2]. В последнее время проводится большое количество исследований, направленных на получение материалов с низкой кажущейся плотностью, что обеспечивает им хорошие теплофизические характеристики [6, 7]. Большое внимание в этом направлении уделяется материалам на основе жидкого стекла (силикат-глыбы), что объясняется сравнительно простой технологией и дешевизной сырьевых материалов, которые зачастую являются отходами различных химических производств, в том числе стекольных [4, 5].

Особенно актуальны разработки, направленные на разработку составов из местного минерального сырья, что снижает затраты на транспортировку сырьевых материалов к местам производства и потребления. Владимирская область располагает большими запасами кремнеземсодержащего сырья, которое применяется местными предприятиями по производству стекла и керамики. Отходы этих предприятий могут успешно применяться для получения силикат-глыбы по мокрому способу, который заключается в прямом растворении кремнеземсодержащих материалов в едких щелочах. Этот способ в последнее время находит широкое применение [3]. Кроме того, ряд предприятий региона занимается производством силикат-глыбы.

Таким образом, производство теплоизоляционных материалов на основе силикат-глыбы является актуальным для рассматриваемого региона. В рамках данной работы проводились исследования влияния температурного режима на физико-механические свойства пеносиликатного материала, полученного на основе натриевой силикат-глыбы и мела, применяемого в качестве газообразователя. Выбор газообразователя объясняется его сравнительно низкой стоимостью и стабильностью состава, а также широким распространением. Цель работы заключалась в получении материала с низкой плотностью и в оценке его физико-механических свойств, получаемых при исследуемых температурных режимах.

Химический состав натриевой силикат-глыбы, которую применяли при проведении эксперимента, соответствует требованиям ГОСТ 50418-92 и представлен следующими оксидами (мас. %): SiO2 = 71,52; Al2O3 + Fe2O3 = 1,98; СаО = 0,36; SO2 = 0,27; Na2O = 25,87.

Химический состав примененного мела соответствует требованиям ГОСТ 17498-72 для марки ММ2 и представлен следующими оксидами (мас. %): СаО = 50,22; MgO = 0,92; SiO2 = 4,41; Al2О3 = 2,84; Fe2О3 + FeO = 0,16; CO2 = 41,45.

Перед проведением исследований силикат-глыбу размалывали в шаровой мельнице и для проведения экспериментов отбирали фракцию с размером частиц менее 0,63 мм. Мел и молотую силикат-глыбу предварительно высушивали при температуре 120 °С до постоянной массы.

На первом этапе работы определяли температуру перехода силиката натрия в пиропластическое состояние. Эксперимент проводили параллельно на двух пробах исследуемого материала по двум разным методикам для определения оптимального режима перехода в пиропластическое состояние. Для этого навески материала в количестве 10 г помещали в керамические тигли, которые нагревали в лабораторной муфельной печи до температуры 600 °С в течение 2 ч. Затем пробы визуально и при соприкосновении с металлическим стрежнем диаметром 50 мм проверялись на переход в пиропластическое состояние на одной и той же пробе через каждые 25 °С. При этом первую пробу выдерживали при контрольных температурах в течение 10 минут, а затем вынимали из печи для проверки, а вторую пробу вынимали сразу по достижении контрольных температур.

При исследовании первой пробы было установлено, что при температуре 600 °С порошок силиката натрия спекается, при температурах свыше 650 °С он переходит в кристаллическое состояние. После соприкосновения материала с металлическим стержнем не оставалось следов воздействия. Эксперимент был завершен по достижении температуры 850 °С без дальнейших изменений в состоянии материала.

При исследовании второй пробы было установлено, что при температуре 600 °С, как и в случае с первой пробой, порошок силиката натрия спекается, а при температуре 675 °С переходит в кристаллическое состояние. При температурах свыше 800 °С материал переходил в пиропластическое состояние, в котором воздействие металлического стержня приводило к появлению отпечатков на поверхности пробы (показано стрелками на рис. 2). По достижении 1025 °С материал переходил в аморфное стеклообразное состояние, в котором не оставалось следов от контакта с металлическим стержнем.

На рис. 1 и 2 приведены фотографии результатов изменения состояния материала. Показаны изображения после термообработки, в результате которой происходили визуальные изменения состояния материала.

На основании предварительного эксперимента было установлено, что для перехода силиката натрия в пиропластическое состояние необходим нагрев до 800 °С с минимальной выдержкой материала, иначе возможны его преждевременное спекание и кристаллизация.

На втором этапе исследований проводилось изготовление образцов из пеносиликата с добавлением мела. Приготовление смеси силиката и газообразователя проводилось при совместном помоле ингредиентов, взвешенных в нужной пропорции, в шаровой мельнице в течение 20 мин. Затем готовая смесь засыпалась в тонкостенные металлические формы и вручную незначительно уплотнялась до получения ровной поверхности засыпки.

Формы с материалом помещались на две огнеупорные подставки внутри муфельной лабораторной печи для обеспечения конвекции нагретого воздуха и относительно равномерного нагрева со всех сторон и нагревались до температуры вспенивания с последующей выдержкой, а затем охлаждались внутри печи до комнатной температуры после её выключения.

а б в г

Рис. 1. Изменение состояния силиката натрия при различных температурах с проведением выдержки при каждой температуре: а – от 600 до 625 °С; б – 650 °С; в – от 675 до 700 °С; г – от 725 до 800 °С

а б в

г д е

Рис. 2. Изменение состояния силиката натрия при различных температурах без проведения выдержки при каждой температуре: а – от 600 до 650 °С; б – от 675 до 775 °С; в – от 800 до 875 °С; г – от 900 до 975 °С; д – 1000 °С; е – 1025 °С

Первоначально мел вводили в количестве 1 % от массы силиката и увеличивали содержание газообразователя на 1 % в каждом последующем опыте с визуальной оценкой степени вспенивания образца. Вспенивание проводили при температуре 800 °С. Установлено, что при содержании мела менее 3 % вспенивание материала было незначительным, а при содержании от 4 до 7 – удовлетворительным и практически не увеличивалось с повышением количества мела, но при этом происходило укрупнение пор с образованием крупных пустот в материале. Поэтому дальнейшие исследования проводили на образцах, полученных с добавлением 5 % мела.

Для оценки влияния температуры на свойства получаемого материала изготавливаемые образцы вспенивали при температурах от 750 до 850 °С через каждые 25 °С.

Экспериментально установлено, что для применяемых форм размером 9,34×4,9×3,5 см возможна засыпка 50 г силиката и 2,5 г газообразователя. При меньших навесках происходило незначительное вспенивание, по-видимому, из-за относительно большой площади поверхности формы и малой толщины слоя засыпки.

Также установлено, что время выдержки не должно превышать 5 мин при времени нагрева равном 40 мин. При большем времени нагрева материал, по-видимому, за счёт пиропластического состояния оседает, а при меньшем времени не достигает максимально возможного объема (следовательно минимальной плотности и максимальной пористости) при вспенивании. При указанном температурном режиме материал при вспенивании заполнял от 80 % формы и выше.

После извлечения образцов из формы им придавался вид параллелепипеда при помощи ножовки. Таким образом, было установлено, что материал легко поддаётся механической обработке для получения образцов требуемой формы и размеров. В результате оценки внешнего вида образцов (рис. 3) было установлено, что пористость материала относительно равномерная.

а б в г д

Рис. 3. Внешний вид образцов, полученных при различной температуре вспенивания, °С: а – 750; б – 775; в – 800; г – 825; д – 850

Образцы изготавливались и испытывались сериями. Каждая серия состояла из трёх образцов. Оценка физико-механических свойств проводилась по результатам определения кажущейся плотности в сухом состоянии, водопоглощения и пористости, определённых по стандартным методикам.

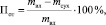

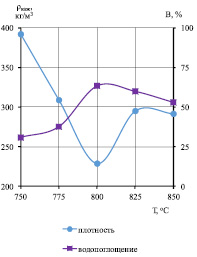

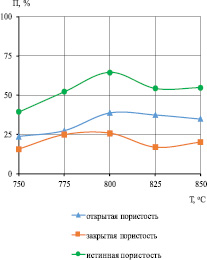

Водопоглощение (В) образцов определялось по результатам их взвешивания после нахождения в емкости с водой в течение 24 часов. Значения водопоглощения исследуемых образцов приведены на рис. 4. Пористость образцов определялась по следующим формулам:

– для истинной пористости:

где ρист – истинная плотность исследуемого материлла, определенная пикнометрическим методом и равная 646,29 кг/м3;

– для открытой пористости:

где mвл – масса насыщенного водой образца, измеренная при определении водопоглощения, г; mсух – масса сухого образца, г;

– для закрытой пористости:

Пз = Пи – Пот, %.

Результаты определения свойств образцов в сухом состоянии представлены на рис. 4 и 5.

Зависимость кажущейся плотности от температуры можно объяснить тем, что при температурах вспенивания до 800 °С степень вспенивания увеличивается и материал лучше сохраняет полученный при вспенивании объем, а при температурах свыше 800 °С деформируемость материала возрастает за счет повышения пластичности, а следовательно, он может меньше увеличиваться в объеме и оседать, что приводит к увеличению плотности. По тем же причинам изменяются водопоглощение и истинная пористость. Высокие значения водопоглощения объясняются большой открытой пористостью образцов. Преобладание открытой пористости над закрытой можно объяснить тем, что поры в рассматриваемых образцах в основном образовывались за счет удаления газообразователя.

Рис. 4. Плотность и водопоглощение исследуемых образцов

Рис. 5. Пористость исследуемых образцов

Таким образом, в результате проведённых исследований установлен температурный режим, при котором на основе натриевой силикат-глыбы с добавлением 5 % мела может быть получен теплоизоляционный материал с удовлетворительной плотностью, так как у большинства современных теплоизоляционных материалов, применяемых в строительстве, плотность находится в пределах от 17 до 400 кг/м3 [1, 5]. В данном направлении возможны дальнейшие исследования, направленные на исследование влияния различных добавок с разным соотношением относительно количества силиката натрия, в том числе и за счет вариаций размера пор, что позволит получить пеносиликат с заданным комплексом эксплуатационных свойств.

Библиографическая ссылка

Воробьева А.А., Виткалова И.А., Торлова А.С., Пикалов Е.С. ИССЛЕДОВАНИЕ ВЛИЯНИЯ ТЕМПЕРАТУРНОГО РЕЖИМА НА ФИЗИКО-МЕХАНИЧЕСКИЕ СВОЙСТВА ПЕНОСИЛИКАТНОГО МАТЕРИАЛА НА ОСНОВЕ СЫРЬЯ ВЛАДИМИРСКОЙ ОБЛАСТИ // Фундаментальные исследования. 2016. № 10-1. С. 26-30;URL: https://fundamental-research.ru/ru/article/view?id=40803 (дата обращения: 12.03.2026).