В общем виде кругооборот металла представляет собой технологический и экономический процесс, в результате которого металл, однажды вступивший в производство, циклически многократно возобновляет свое обращение. Кругооборот металла в металлургическом производстве на комбинатах с полным производственным циклом следует дифференцировать по основным технологическим переделам как агломерационное, доменное, сталеплавильное производство; производство горячекатаного проката и производство холоднокатаного проката. Основой для анализа кругооборота металла на отдельных стадиях его производства и использования служит баланс металла. Баланс металла на первом технологическом переделе – производстве агломерата – формируется данными табл. 1.

Таблица 1

Баланс металла в агломерационном производстве

|

Показатели |

т/т |

% |

|

А. Задано в производстве I. Сырье и основные материалы 1. Концентрат железорудный 2. Отсев агломерата (возвратные отходы) 3. Прочее сырье (окалина, шлам, пыль колошниковая) Итого сырья II. Добавочные материалы Итого задано (I + II) |

0,958 0,100 0,049 1,107 0,007 1,114 |

86,0 8,9 4,4 99,3 0,7 100,0 |

|

Б. Получено 1. Агломерат офлюсованный 2. Отходы (отсев агломерата) 3. Безвозвратные потери металла Итого получено |

1,000 0,100 0,014 1,114 |

89,8 8,9 1,3 100,0 |

Таблица 2

Баланс металла в доменном производстве

|

Показатели |

т/т |

% |

|

А. Задано в производстве I. Сырье и основные материалы 1. Агломерат офлюсованный 2. Окатыши железорудные офлюсованные 3. Руда железная (концентрат) Итого сырья II. Топливо и флюсы Итого задано (I + II) |

0,858 0,144 0,001 1,003 0,011 1,014 |

84,6 14,2 0,1 98,9 1,1 100,0 |

|

Б. Получено 1. Чугун 2. Отходы (пыль колошниковая) 3. Безвозвратные потери металла (со шлаком и угаром) Итого получено |

1,000 0,004 0,010 1,014 |

98,7 0,4 0,9 100,0 |

Как видно из данных табл. 1, выход годной продукции – агломерата находится на уровне 90 %, около 9 % составляют возвратные отходы (мелкая фракция агломерата) и свыше 1 % металла безвозвратно теряется (угар металла) – выносится в атмосферу с дымовыми газами.

Офлюсованный агломерат является основным видом сырья для производства чугуна в доменном переделе (табл. 2).

Основным видом оборотных отходов в доменном производстве является колошниковая железорудная пыль. Другим видом отходов доменного производства является скрап, состоящий из чугуна, остающегося в выпускных желобах и ковшах при его разливке.

Жидкий чугун из доменных печей поступает в конверторное (или электросталеплавильное) производство, готовой продукцией которого являются стальные слитки (слябы или блюмы). Сталеплавильное производство характеризуется относительно невысоким выходом годной продукции (86,6 %) и значительными безвозвратными потерями металла (табл. 3).

Конвертерный процесс сопровождается интенсивным окислением металла и формированием шлака с высокой концентрацией окислов железа. Потери стали со шлаком – основная часть безвозвратных потерь металла. Кроме того, часть металла угорает, т.е. выносится в атмосферу с дымовыми газами.

Стальные слитки, полученные на машинах непрерывного литья заготовок, из сталеплавильного производства поступают в технологический передел по производству горячекатаного проката (табл. 4).

В прокатном производстве посредством обработки слябов давлением формируется готовая продукция – горячекатаный подкат – в виде листов различных форм и размеров. Получаемые при этом металлоотходы образуются главным образом в процессе механической обработки и представляют собой обрезь горячекатаного листа. Горячекатаный подкат поступает в завершающий технологический предел – производство холоднокатаного проката.

Таблица 3

Баланс металла в конвертерном производстве стали

|

Показатели |

т/т |

% |

|

А. Задано в производстве 1. Чугун передельный 2. Металлолом оборотный (собственный) 3. Металлолом покупной (товарный) 4. Ферросплавы Итого задано Б. Получено 1. Стальные слитки 2. Отходы (обрезь, скрап, брак) 3. Безвозвратные потери металла (со шлаком и угаром) Итого получено |

0,908 0,094 0,139 0,014 1,155 1,000 0,034 0,121 1,155 |

78,7 8,1 12,0 1,2 100,0 86,6 3,0 10,4 100,0 |

Таблица 4

Баланс металла в производстве горячего проката

|

Показатели |

т/т |

% |

|

А. Задано в производство 1. Стальные слитки – слябы |

1,061 |

100,0 |

|

Б. Получено 1. Горячекатаный лист 2. Отходы (обрезь, брак) 3. Безвозвратные потери металла (окалина и сварочный шлак) Итого получено |

1,00 0,046 0,015 1,061 |

94,3 4,3 1,4 100,0 |

Таблица 5

Баланс металла в производстве холоднокатаного проката

|

Показатели |

т/т |

% |

|

А. Задано в производстве 1. Подкат горячекатаный |

1,091 |

100,0 |

|

Б. Получено 1. Лист холоднокатаный 2. Отходы (обрезь, брак) 3. Безвозвратные потери металла (в процессе травления) Итого получено |

1,000 0,085 0,006 1,091 |

91,7 7,8 0,5 100,0 |

Таблица 6

Показатели металлоемкости продукции отдельных технологических переделов металлургического производства без учета процесса регенерации отходов

|

Технологический передел |

Коэффициент выхода годной продукции |

Коэффициент перехода металла в отходы |

Коэффициент безвозвратных потерь металла |

Итого расход металла |

||||

|

условное обозн. |

доли ед. |

условное обозн. |

доли ед. |

условное обозн. |

доли ед. |

условное обозн. |

доли ед. |

|

|

Агломерационное производство |

а1 |

0,898 |

b1 |

0,089 |

c1 |

0,013 |

а1 + b1 + c1 |

1,00 |

|

Доменное производство |

а2 |

0,987 |

b2 |

0,004 |

c2 |

0,009 |

а2 + b2 + c2 |

1,00 |

|

Конвертерное производство |

а3 |

0,866 |

b3 |

0,030 |

c3 |

0,104 |

а3 + b3 + c3 |

1,00 |

|

Производство горячего проката |

а4 |

0,943 |

b4 |

0,043 |

c4 |

0,014 |

а4 + b4 + c4 |

1,00 |

|

Производство холодного проката |

а5 |

0,917 |

b5 |

0,078 |

c5 |

0,005 |

а5 + b5 + c5 |

1,00 |

|

Сквозное распределение металла |

а |

0,664 |

b |

0,212 |

с |

0,124 |

а + b + c |

1,00 |

Баланс металла на этой стадии металлургического цикла представлен в табл. 5.

Основная масса готовой продукции в этом технологическом переделе формируется в виде листа различных марок стали. Отходы на этом переделе образуются в виде обрези холоднокатаного металла, и они используются в сталеплавильном переделе. Цифровая информация табл. 1–5 позволяет сформировать в обобщенном виде распределение металла (металлоемкость продукции) в металлургическом производстве.

Ниже представлены алгоритм и результаты расчетов (табл. 6) сквозного распределения металла при отсутствии процесса регенерации отходов.

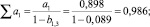

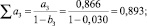

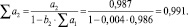

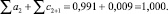

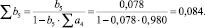

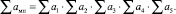

1. Сквозной коэффициент выхода годной продукции

а = а1•а2•а3•а4•а5 = 0,848·0,897·0,866·0,943·0,917 = 0,664, (1)

где а1, а2, а3, а4, а5 – коэффициенты выхода годной продукции по соответствующим технологическим переделам.

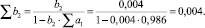

2. Сквозной коэффициент перехода металла в отходы

b = b5 + b4•a5 + b3•a5•a4 + b2•a5•a4•a3 + b2•a5•a4•a3•a2 = 0,078 + 0,143•0,917 + + 0,030•0,917•0,943 + 0,004•0,917•0,943•0,886 + 0,089•0,917•0,943•0,866•0,987 = 0,212, (2)

где b1, b2, b3, b4, b5 – коэффициенты перехода металла в отходы по соответствующим технологическим переделам.

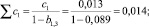

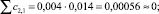

3. Сквозной коэффициент безвозвратных потерь металла

с = с5 + с4•а5 + с3•а5•а4 + с2•а5•а4•а3 + с1•а5•а4•а3•а2 = = 0,005 + 0,014·0,917 + 0,104·0,917·0,943 + 0,009·0,943·0,866 + + 0,013·0,917·0,943·0,866·0,987 = 0,124 (3)

где с1, с2, с3, с4, с5 – коэффициенты безвозвратных потерь металла по соответствующим технологическим переделам.

Таблица 7

Распределение металла в процессе кругооборота возвратных отходов агломерационного (а1; b1; с1) и сталеплавильного (а3; b3; с3) переделов

|

Циклы |

Коэффициенты, доли единицы |

|||

|

Выход годного |

Выход отходов |

Безвозвратные потери |

Итого |

|

|

1 |

а1,3 |

b1,3 |

c1,3 |

1 |

|

2 |

b1,3•а1,3 |

|

b1,3•c1,3 |

b1,3 |

|

3 |

|

|

|

|

|

… |

… |

… |

… |

… |

|

n |

|

|

|

|

Таким образом, из общего количества металла в железорудном концентрате, который поступает на металлургический комбинат в качестве основного сырья, в конечную готовую продукцию – холоднокатаный прокат – переходит всего лишь две трети (0,664), а одна треть металла переходит в отходы и безвозвратные потери. Представленное выше распределение металла отражает единичный цикл производства, при котором не учтены возможность и целесообразность регенерации металла, находящегося в отходах различных технологических переделов. В реальной практике производственной деятельности предприятий металлургического комплекса происходит кругооборот металла и имеют место два варианта регенерации отходов:

I. Отходы используются в том же технологическом переделе, где они образуются. Такие отходы относятся к категории собственных возвратных: это отходы агломерационного и сталеплавильного производств.

II. Отходы формируются в одном, а используются в другом технологическом пределе. К ним следует отнести отходы доменного производства (колошниковая пыль), которые используются в агломерационном переделе, и отходы при производстве горячего и холодного проката (обрезь и брак), которые используются в сталеплавильном производстве.

Экономико-математическая модель кругооборота металла по первому варианту может быть представлена в следующем виде (табл. 7).

При неограниченном количестве циклов (n → ∞) весь металл, содержащийся в одной единице железорудного концентрата (первый технологический передел) и в единице шихты сталеплавильного производства (третий технологический передел), будет стремиться к распределению только между готовой продукцией (а1,3) и безвозвратными потерями (с1,3) за счет соответствующего постепенного уменьшения величины коэффициента возвратных отходов (b1,3) до нулевого значения.

На основании информации табл. 7 в соответствии с теорией переделов формула суммарного коэффициента перехода металла в готовую продукцию при n → ∞ представляется в следующем виде:

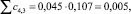

(4)

(4)

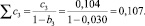

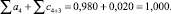

Аналогично, суммарный коэффициент безвозвратных потерь металла составит

(5)

(5)

а суммарный коэффициент возвратных отходов, которые проходят процесс регенерации, составит

(6)

(6)

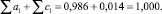

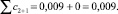

В соответствии с предложенными формулами и исходной информацией табл. 7 численные значения уровня металлоемкости продукции можно представить в следующем виде:

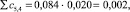

Агломерационное производство – первый технологический передел:

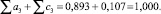

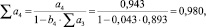

– суммарный коэффициент выхода годной продукции:

– суммарный коэффициент безвозвратных потерь металла:

Итого:

Кроме того, суммарный коэффициент выхода возвратных отходов, прошедших процесс регенерации:

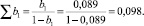

Конвертерное производство – третий технологический передел.

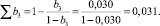

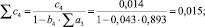

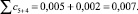

– суммарный коэффициент выхода годной продукции:

– суммарный коэффициент безвозвратных потерь металла:

Итого:

Кроме того, суммарный коэффициент выхода отходов, прошедших процесс регенерации:

Таблица 8

Распределение металла в процессе кругооборота отходов доменного производства при их использовании в агломерационном переделе

|

Циклы |

Коэффициенты, доли единицы |

|||

|

Выход годного |

Выход отходов |

Безвозвратные потери |

Итого |

|

|

1 |

a2 |

b2 |

c2 |

1 |

|

2 |

|

|

|

|

|

3 |

|

|

|

|

|

4 |

|

|

|

|

|

… |

…. |

… |

… |

… |

|

n |

|

|

|

|

Экономико-математическая модель кругооборота металла по второму варианту относительно отходов доменного производства может быть выражена следующими циклами (табл. 8).

После соответствующих математических преобразований расчетная формула суммарного коэффициента выхода годного в доменном переделе представляется следующим образом:

(7)

(7)

Суммарный коэффициент безвозвратных потерь металла представляет собой сумму двух частей:

(8)

(8)

где  – суммарный коэффициент безвозвратных потерь металла в доменном производстве, доли единиц;

– суммарный коэффициент безвозвратных потерь металла в доменном производстве, доли единиц;  – суммарный коэффициент безвозвратных потерь металла при переработке отходов доменного производства в агломерационном производстве.

– суммарный коэффициент безвозвратных потерь металла при переработке отходов доменного производства в агломерационном производстве.

(9)

(9)

где  – суммарный коэффициент выхода отходов доменного производства, прошедших регенерацию в агломерационном переделе.

– суммарный коэффициент выхода отходов доменного производства, прошедших регенерацию в агломерационном переделе.

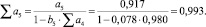

Следовательно:

Суммарное количество металла, перешедшего в состав годной продукции и безвозвратно потерянного при условии регенерации отходов доменного производства, в агломерационном переделе, составит, доли единиц:

Формирование модели кругооборота металла при производстве горячего проката при условии регенерации отходов в сталеплавильном переделе (второй вариант) представляется в следующем виде.

Таблица 9

Распределение металла в процессе кругооборота отходов горячекатаного проката при их использовании в сталеплавильном переделе

|

Циклы |

Коэффициенты, доли единицы |

|||

|

Выход годного |

Выход отходов |

Безвозвратные потери |

Итого |

|

|

1 |

а4 |

b4 |

c4 |

1 |

|

2 |

|

|

|

|

|

3 |

|

|

|

|

|

4 |

|

|

|

|

|

… |

…. |

… |

… |

… |

|

n |

|

|

|

|

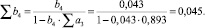

В соответствии с информацией табл. 9 и табл. 6 расчетная формула суммарного коэффициента выхода годной продукции может быть представлена:

а суммарный коэффициент безвозвратных потерь металла определяется двумя направлениями:

где  – суммарный коэффициент безвозвратных потерь металла в производстве горячего проката.

– суммарный коэффициент безвозвратных потерь металла в производстве горячего проката.

и  – суммарный коэффициент безвозвратных потерь металла при регенерации отходов горячего проката в сталеплавильном переделе.

– суммарный коэффициент безвозвратных потерь металла при регенерации отходов горячего проката в сталеплавильном переделе.

где  – суммарный коэффициент выхода отходов, прошедших регенерацию в сталеплавильном переделе

– суммарный коэффициент выхода отходов, прошедших регенерацию в сталеплавильном переделе

Тогда  а сумма и сумма металла, поступившего в состав годной продукции и безвозвратных потерь, при условии регенерации отходов горячего проката в сталеплавильном переделе состоит доли единицы:

а сумма и сумма металла, поступившего в состав годной продукции и безвозвратных потерь, при условии регенерации отходов горячего проката в сталеплавильном переделе состоит доли единицы:

Производство холоднокатаного проката является завершающим (пятым) технологическим переделом для металлургических предприятий полного цикла.

Формирование экономико-математической модели кругооборота металла при производстве холоднокатаного проката при условии регенерации отходов проката в сталеплавильном переделе (второй вариант) отражено в табл. 10 и последующих формулах.

Информация табл. 10 может быть преобразована в следующие формулы и численные значения.

Суммарный коэффициент выхода холоднокатаного проката, доли единицы:

Суммарный коэффициент безвозвратных потерь металла формируется тремя технологическими переделами – конвертерным, производством горячего проката, производством холодного проката.

(10)

(10)

где  – суммарный коэффициент безвозвратных потерь металла в производстве холодного проката.

– суммарный коэффициент безвозвратных потерь металла в производстве холодного проката.

И  – суммарный коэффициент безвозвратных потерь металла при регенерации отходов холодного проката через сталеплавильный передел и производство горячего проката.

– суммарный коэффициент безвозвратных потерь металла при регенерации отходов холодного проката через сталеплавильный передел и производство горячего проката.

(11)

(11)

где  – суммарный коэффициент выхода отходов холодного проката, который определяется как:

– суммарный коэффициент выхода отходов холодного проката, который определяется как:

Таблица 10

Распределение металла в процессе кругооборота отходов холоднокатаного проката при их использовании в сталеплавильном переделе

|

Циклы |

Коэффициенты, доли единицы |

|||

|

Выходы годного |

Выходы отходов |

Безвозвратных потерь |

итого |

|

|

1 |

а5 |

b5 |

c5 |

1 |

|

2 |

|

|

|

|

|

3 |

|

|

|

|

|

4 |

|

|

|

|

|

… |

…. |

… |

… |

… |

|

n |

|

|

|

|

Таблица 11

Показатели металлоемкости продукции по технологическим переделам металлургического производства с учетом процесса регенерации отходов

|

Технологические переделы |

Суммарный коэффициент выхода годной продукции |

Суммарный коэффициент безвозвратных потерь металла |

Итого расход металла |

|||

|

условные обозначения |

доли единиц |

условные обозначения |

доли единиц |

условные обозначения |

доли единиц |

|

|

Агломерационное производство |

|

0,986 |

|

0,014 |

|

1,000 |

|

Доменное производство |

|

0,991 |

|

0,009 |

|

1,000 |

|

Конвертерное производство |

|

0,893 |

|

0,107 |

|

1,000 |

|

Производство горячего проката |

|

0,980 |

|

0,020 |

|

1,000 |

|

Производство холодного проката |

|

0,993 |

|

0,007 |

|

1,000 |

|

В целом металлургическое производство |

|

0,849 |

|

0,151 |

|

1,000 |

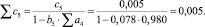

Следовательно,

и сумма

В итоге:

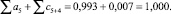

В целом по металлургическому производству сквозной интегральный коэффициент выхода годной продукции представляется в следующем виде:

(12)

(12)

Исследование кругооборота металла по отдельным технологическим переделам позволяет дать объективную оценку уровня металлоемкости, а следовательно, и эффективности использования металла, как по отдельным производствам, так и по металлургическому производству в целом (табл. 11).

Следовательно, в процессе кругооборота из каждой тонны металла, содержащегося в составе железорудного концентрата и поступившего в качестве основного вида сырья на металлургический комбинат, дополнительно получается 849–664 = 185 кг конечной продукции в виде холоднокатаного проката.

Библиографическая ссылка

Графов А.В., Аврашков Л.Я., Графова Г.Ф., Шахватова С.А. ТЕОРЕТИЧЕСКИЕ ЭКОНОМИЧЕСКИЕ АСПЕКТЫ КРУГООБОРОТА МЕТАЛЛА В МЕТАЛЛУРГИЧЕСКОМ ПРОИЗВОДСТВЕ // Фундаментальные исследования. 2016. № 9-3. С. 571-578;URL: https://fundamental-research.ru/ru/article/view?id=40786 (дата обращения: 11.03.2026).