В общем объеме невозобновляемых энергетических ресурсов органического топлива на Земле наиболее распространенным является уголь. Себестоимость каменного угля высока вследствие традиционного шахтного способа его добычи и транспортных затрат, связанных с его доставкой в промышленные районы страны. При этом транспортные затраты включают в себя расходы на перемещение негорючей части топлива, что существенно увеличивает затраты на используемую энергию. Одним из показателей повышения энергоэффективности страны является возможность использования местных вторичных и возобновляемых источников энергии [1, 2, 6], среди которых следует выделить ресурсы, связанные с бытовыми и сельскохозяйственными отходами, торфом, нетоварной древесиной. Необходимы разработки технологий получения из этих видов топлив не только тепловой и электрической энергии, но и синтетических жидких и газообразных энергоносителей. Древесное топливо относится к экологически чистым видам топлива, минимально загрязняющим окружающую среду. В нем практически отсутствует сера, содержание азота не превышает 1 % от массы. Использование торфа и древесного топлива вместо мазута позволяет существенно снизить загрязнение атмосферного воздуха выбросами оксидов серы по сравнению с мазутом.

Разнообразие возобновляемых энергетических ресурсов требует создания универсальных технологий и установок с использованием методов пиролиза и газификации твердых органических материалов. Газификация твердого топлива [1, 2, 6] позволяет отделить для транспортировки горючую часть топливной массы, использовать более экономичный способ транспортировки по газопроводу и решить задачу практического использования вторичных ресурсов в современных генераторах энергии. Кроме того, синтез-газ можно использовать в современных парогазовых технологиях для производства тепловой и электрической энергии и в качестве сырья для процессов химической промышленности. Современные технологии позволяют преобразовать любые низкосортные твердые топлива в синтез-газ, который может быть использован в энергетике, металлургии и химических технологиях [1, 2].

Поскольку процессы пиролиза и газификации протекают при повышенных температурах, то возникает существенный интерес к детальному исследованию реагирования твердых топлив в этих условиях. Исследование физико-химических процессов, протекающих при газификации местных видов топлив, ставило своей целью установление основных закономерностей термораспада биомассы. Эта информация может быть использована для выбора оптимальных технологических режимов, составления материальных и энергетических балансов и выявления возможностей создания энергоэффективных теплотехнологических установок. При автотермических технологиях необходимая для проведения процессов пиролиза и газификации тепловая энергия получается за счет окисления части твердого топлива, при электротермической газификации температура процесса поддерживается за счет преобразования в рабочем объеме газификатора электрической энергии в тепловую [1, 2, 6].

Для понимания механизма процессов газификации и построения математических моделей необходимы кинетические параметры термораспада твердых топлив в условиях, близких к тем, которые реализуются в реальных процессах. Следует отметить то обстоятельство, что чаще всего используемая кинетическая информация представляет собой результат экстраполяции низкотемпературных данных в область более высоких температур. Основная причина отсутствия указанных данных состоит в недостаточном быстродействии применяемых методов регистрации скорости термораспада при высоких температурах и тепловой инерционности систем нагрева. Это обстоятельство приводит к тому, что значительная часть исследуемого вещества успевает разложиться еще до выхода на стационарный температурный режим.

Одним из вариантов анализа механизма и кинетики процессов в твердой фазе при высокотемпературной газификации твердых топлив могут быть неизотермические методы, которые позволяют регистрировать всю совокупность процессов, протекающих при нагреве в соответствующих установках по газификации, а уменьшение массы реагента при нагреве может быть количественно учтено [4].

Обработка экспериментальных результатов при программированном нагреве дает представление о механизме реагирования в твердой фазе, о стадийности превращений, позволяет получить количественную кинетическую информацию об этих процессах. В работе был исследован термораспад местных твердых углеродных материалов, в качестве которых использовались торф и измельченная древесина. Торф и древесные материалы характеризуются высоким выходом летучих веществ, поэтому для выбора наиболее целесообразной технологии их газификации большое значение имеют процессы термораспада при нагреве до 800 °С.

В настоящей работе процесс термораспада при линейном нагреве мелкодисперсных навесок топлива изучался на дериватографе Q-1500D. Подготовка образцов топлив сводилась к предварительному измельчению и разделению на ситовых полотнах. Обработка результатов эксперимента проводилась при помощи программного комплекса Termo 3.3, разработанного фирмой «Кардиопротект» [3].

Сигналы с датчиков дериватографа после прохождения через аналого-цифровой преобразователь ОВЕН МВА8 и преобразователь интерфейса RS-485 обрабатывались с помощью персонального компьютера. Модуль ввода оснащен восемью универсальными входами, к которым подключаются первичные преобразователи (датчики). Температурная кривая (Т) представляет собой временную зависимость температуры образца. Дифференциально-термическая кривая (ДТА) представляет собой временную зависимость разности температур исследуемого образца и эталонного вещества в одинаковых держателях образцов, что обеспечивает идентичность условий их теплообмена с окружающей средой в печи дериватографа. Термогравиметрическая кривая (ТГ) представляет собой непрерывную регистрацию временной зависимости массы вещества в условиях линейного нагрева. Кривая (ДТГ) или (ТГП) представляет собой скорость изменения массы исследуемого вещества в зависимости от времени. Навески вещества массой 180–220 мг перед проведением опыта помещались в керамические тигли из корунда, закрывавшиеся платиновой крышкой. Внутри тигля помещалась платино-платинородиевая термопара c НСХ ТПП (S), не имевшая непосредственного контакта с образцом во избежание каталитического воздействия на процесс.

Аналогичная по массе и теплоемкости навеска эталонного вещества помещалась в непосредственной близости от тигля, в котором помещался образец исследуемого топлива. В качестве эталона использовался прокаленный оксид алюминия Al2O3, помещавшийся в держатель образцов, аналогичный тому, в котором помещался исследуемый образец. Измерение температуры эталона проводилось платино-платинородиевой термопарой.

Конструкция дериватографа предусматривала непрерывное взвешивание исследуемого образца с погрешностью, не превышавшей 1 %. Ошибка в измерении температуры не превышала 3оС. Калибровка по температуре проводилась с использованием эталонных веществ, в качестве которых были выбраны оксалат кальция и пентагидрат сульфата меди (Zn, CuSO4×5H2O, CaC2O4×2H2O). Равномерный нагрев образцов в печи дериватографа осуществлялся со скоростью 5 °С/мин. Термораспад проводился в интервале от комнатной температуры до 800 °С. Для проведения анализа по поводу соответствия компьютерного анализа термораспада выбранных образцов топлива были проведены эксперименты по термическому разложению изученных веществ, существующих в практике термического анализа в качестве эталонных.

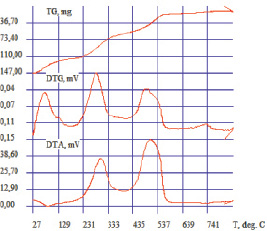

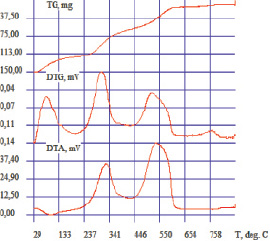

Типичные дериватограммы процесса термического разложения торфа дисперсности (0,1–0,2) и (0,3–0,4) мм при их сведении в зависимости от температуры представлены на рис. 1 и 2. Экспериментальные результаты в первичной форме представляли собой табличную и графическую зависимость параметров кривых Т, ТГ, ДТГ, ДТА в зависимости от времени. Далее экспериментальные результаты подвергались процедуре сглаживания сплайнами.

Анализ кривых ДТГ указывает на общность процессов, протекающих в углеродных материалах при их нагреве. Кривые ДТГ в идентичных условиях опытов имеют три минимума, первый из которых связан с удалением воды, второй – с выходом и реагированием летучих веществ. Третий минимум связан с реагированием высокоуглеродной части твердого топлива. Вторые минимумы у всех исследованных образцов находятся в соответствии со степенью углефикации.

Из рассмотрения кривых ДТГ и ДТА видно, что первая стадия, протекающая в конденсированной фазе с удалением воды, является эндотермической, а вторая и третья стадии протекают экзотермически.

Зольность торфа, определявшаяся после взвешивания остатка, составляла 19 %. Влияние дисперсности сводится к смещению в область более низких температур соответствующих кривых при уменьшении размера частиц. Процесс пирогенетического разложения торфа аналогичен процессу разложения древесины. Наиболее интенсивно летучие вещества образуются при температуре 440–550 °С.

Рис. 1. Дериватограмма термораспада торфа дисперсностью 0,1–0,2 мм

Рис. 2. Дериватограмма термораспада торфа дисперсностью 0,3–0,4 мм

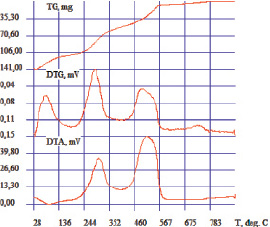

Рис. 3. Дериватограмма термораспада торфа дисперсностью 0,3–0,4 мм с добавкой 15 % оксидов железа

Были проведены эксперименты по установлению влияния добавки оксидов железа на термораспад частиц торфа дисперсностью 0,3–0,4 мм (рис. 3). Результаты экспериментов свидетельствуют о каталитическом воздействии оксидов железа на термораспад торфа и смещении экстремумов кривых ДТГ и ДТА в область более низких температур при прочих равных условиях (рис. 3).

Сопоставление экспериментальных данных, приведенных в таблице, позволяет сделать вывод о том, что уменьшение размеров частиц торфа в большей мере влияет на процесс сушки (первая стадия реагирования), поскольку наблюдается смещение ее в область более низких температур. Влияния активирующей добавки оксида железа на параметры протекания этой стадии термораспада не обнаружено (таблица).

Температуры максимумов и минимумов кривых термораспада торфа

|

Дисперсность, мм |

0,1–0,2 |

0,3–0,4 |

(0,3–0,4) + FexOy |

|

T1min DTG, °C |

75 |

83 |

81 |

|

T2min DTG, °C |

287 |

309 |

289 |

|

T3min DTG, °C |

496 |

492 |

493 |

|

T1max DTA, °C |

300 |

328 |

309 |

|

T2max DTA, °C |

506 |

534 |

537 |

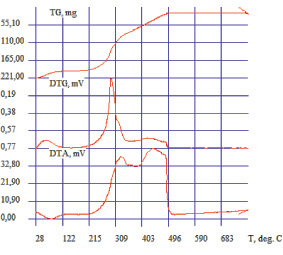

Рис. 4. Дериватограмма термораспада древесины (сосна) дисперсностью 0,3–0,4 мм

В то же время выявлено влияние дисперсности частиц торфа на протекание второй (экзотермической) стадии – для частиц меньших размеров наблюдается смещение максимума ДТА скорости в область низких температур. На процесс термораспада третьей экзотермической стадии (реагирование углеродистого остатка) влияния факторов дисперсности и оксида железа не выявлено.

Определенная аналогия при стадийности протекания термораспада наблюдалась при изучении поведения в аналогичных условиях воздушно-сухой древесины (сосновые опилки) с зольностью 1,3 %. Анализ полученных дериватограмм показывает на различие расположения экстремумов кривых, соответствующих древесине и торфу.

При термораспаде древесины наблюдались экзотермические энергетические реакции, которые происходят при молекулярном перестроении молекул древесины в более стабильные формы, что согласуется с данными [5]. Учет выделения тепловой энергии при термораспаде позволяет составить уточненный энергетический баланс установок для газификации местных видов топлив и выбрать оптимальные параметры и режимы работы газификаторов.

Выводы

Проведено экспериментальное исследование пиролиза и газификации местных видов топлив. Исследовался процесс термораспада торфа и древесных опилок при линейном нагреве до 800 °С на дериватографе Q-1500D. Получены и проанализированы при помощи программного комплекса параметры кривых Т, ТГ, ДТГ, ДТА. Установлено влияние дисперсности топлива и активирующих добавок в виде оксидов железа на выход летучих веществ в процессе термораспада. При нагреве древесины и торфа в температурном интервале 300–550 °С наблюдались экзотермические энергетические процессы. Результаты исследований показали возможность выбора оптимальных технологических режимов газификации местных видов твердых топлив с использованием методов термического анализа.

Библиографическая ссылка

Афанасьев В.В., Ковалев В.Г., Орлов В.Н., Тарасов В.А. ИССЛЕДОВАНИЕ ФИЗИКО-ХИМИЧЕСКИХ СВОЙСТВ ГАЗИФИКАЦИИ МЕСТНЫХ ВИДОВ ТОПЛИВ // Фундаментальные исследования. 2016. № 9-2. С. 227-232;URL: https://fundamental-research.ru/ru/article/view?id=40725 (дата обращения: 27.01.2026).