Качество является одним из главных критериев оценки любого продукта, поэтому перспектива развития предприятия-производителя непосредственно определяется качеством выпускаемого товара. История знает множество примеров, когда в конкурентной борьбе побеждал производитель, выпускающий более качественную продукцию среди прочих аналогов. При этом крупные предприятия, как правило, обладают ресурсами для повышения качества выпускаемого продукта и остаются на рынке, в то время как молодые компании в случае недостаточно высокого качества продукта вынуждены покидать рынок. Особенно актуальна проблема качества в России, так как в настоящее время взят курс на импортозамещение высокотехнологичной продукции, выпускаемой за границей, но отечественный производитель оказался не способен обеспечить высокие характеристики производимой продукции в сжатые сроки.

Покупатель при выборе товара оценивает его по технико-экономическим показателям, поэтому разработка изделия должна сопровождаться контролем его качества на каждом из этапов на соответствие предъявляемым требованиям. При создании продукта, когда на первый план выходят интересы потребителя, применяют так называемую маркетинговую концепцию проектирования. Технология разработки изделия, ориентированная на потребителя, является одной из наименее развитых областей в управлении бизнес-процессами. Об этом свидетельствует большая доля неудачных результатов проектов по выводу новинок на рынок. Для обеспечения коммерческого успеха товара на рынке производитель должен иметь надежный инструмент формирования конкурентоспособности изделия на протяжении всего цикла его разработки.

Если бизнес-процессы подразделения не описаны, это означает, что работа ведется на основе устоявшихся норм и правил [1]. Данные нормы и правила держатся в умах сотрудников, и до определенного момента времени результат достигается. Однако, когда происходит увеличение объемов производства и возникает необходимость привлечения дополнительных ресурсов (финансовых, материальных, человеческих и временных), неизбежно будут возникать трудности в функционировании процесса.

Все больше средних и крупных компаний сталкиваются с проблемами оптимизации и повышения эффективности бизнес-процессов. Руководители больших или быстрорастущих организаций, как правило, не успевают контролировать выполнение задач, стоящих перед тем или иным подразделением. Часто и сами работники затрудняются оперативно и качественно выполнять свои задачи. Осложняется и адаптация новых сотрудников: большая часть времени уходит именно на построение внутренних коммуникаций, а не на выполнение профессиональных обязанностей. Например, для того чтобы менеджер по работе с клиентами заключил новый договор, ему необходимо потратить достаточно большое количество времени: сначала на то, чтобы понять, с чего нужно начать и к кому именно следует обратиться, затем – чтобы обойти три-четыре отдела для согласования всех условий и сбора необходимых подписей. Рабочего времени на это уходит много, и снижается оперативность взаимодействия с клиентами. Постоянное «торможение процесса» во всех точках функционирования компании в итоге приводит к возникновению очень важного вопроса – вопроса рыночного преимущества.

Рассмотрим механизм упорядочения процессов на примере предприятия, которое занимается разработкой и изготовлением источников питания. Для проведения данной процедуры необходимо разработать регламент на основной процесс «Изготовление источников питания» деятельности подразделения [2]. Регламентирование процессов – это разработка, согласование и внедрение в практику внутренних правил работы в организациях. Одним словом, разрабатываются документы, описывающие обязанности, необходимые к исполнению сотрудников, принимающих участие в процессе. Процесс «Изготовление источников питания» распишем по шагам:

Рассмотрим механизм упорядочения процессов на примере предприятия, которое занимается разработкой и изготовлением источников питания. Для проведения данной процедуры необходимо разработать регламент на основной процесс «Изготовление источников питания» деятельности подразделения [9]. Регламентирование процессов – это разработка, согласование и внедрение в практику внутренних правил работы в организациях. Одним словом, разрабатываются документы, описывающие обязанности, необходимые к исполнению сотрудников, принимающих участие в процессе. Для выбранного подразделения завода был разработан регламент процесса «Изготовление источников питания». Распишем по шагам упорядочение (регулирование) процесса «Изготовление источников питания»:

– общее описание процесса;

– графическая схема процесса;

– матрица атрибутов;

– система показателей процесса;

– методы контроля и исполнения процесса;

– форма документов.

Для наглядного представления процесса изготовления источников питания используем один из принципов методологии системы менеджмента качества (СМК) – процессный подход. Внедрение процессного подхода дает возможность улучшить систему управления при разработке и изготовлении источников питания, сделать ее более наглядной для руководства и быть способной оперативно реагировать на любые изменения требований заказчика, а также позволяет получать и использовать систему показателей и критериев оценки эффективности управления на каждом этапе производства [11].

Процесс изготовления источников питания был описан с использованием методологии IDEF0 и программного продукта Business Studio 4.0. Процессом является совокупность взаимосвязанных и взаимодействующих видов деятельности, направленных на реализацию поставленных целей.

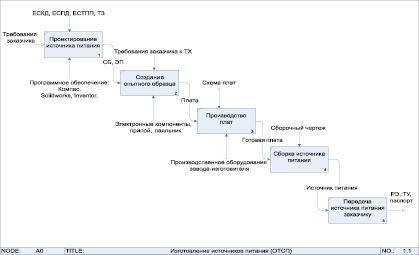

На рис. 1 представлен процесс изготовления источника питания, включающий в себя 5 подпроцессов, начиная с определения требований заказчика, заканчивая передачей готового источника питания заказчику, с соответствующей сопроводительной документацией.

Рис. 1. Процесс изготовления источника питания

При моделировании процесса изготовления источников питания была построена матрица атрибутов (табл. 1), в которой определены цели и задачи процессов, владельцы на каждом этапе процесса, несущие ответственность за ход и за результат, определены входы и выходы (документы) процесса, а также критерии результативности и/или эффективности процесса, для осуществления оперативного управления на всех этапах процесса [4–7].

Следующим этапом работы стала поэтапная декомпозиция основных процессов до уровня ясных и понятных процедур, с тем, чтобы получить описание последовательности работ, необходимых для успешного выполнения основного процесса – изготовления источников питания [8]. Рассмотрим отдельно каждый этап. На первом этапе происходит проектирование источника питания, состоящее из двух процессов: создания технического задания на источник питания и составления эскизного проекта источника питания.

Таблица 1

Матрица атрибутов процесса изготовления источников питания в подразделении

|

Категория процесса |

Группа процесса |

Вход процесса |

Выход процесса |

Владелец процесса |

Критерии результативности |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

А1. Проектирование источника питания (НИР) |

Создание эскизного проекта |

Требования заказчика |

Эскизный проект, сборочный чертеж |

Конструктор |

Соответствие требованиям заказчика |

|

А2. Создание опытного образца (ОКР) |

Выбор поставщика |

Реестр постоянных поставщиков электронных компонентов |

Выбранный поставщик |

Руководитель проекта |

Цена, ассортимент, качество, условия доставки |

|

Закупка электронных компонентов |

Список электронных компонентов |

Выбранные электронные компоненты в соответствии с техническими характеристиками (ТХ) |

Заведующий кафедрой, ответственный мастер |

Электронные компоненты высокого качества, срок поставки |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

А2. Создание опытного образца (ОКР) |

Сборка пробной платы |

Выбранные электронные компоненты в соответствии с ТХ |

Испытываемая плата (опытный образец) |

Специалист по сбору плат |

Соответствие техническим характеристикам и техническому заданию (ТЗ) |

|

Тестирование платы |

Испытываемая плата ( опытный образец) |

Протокол испытаний |

Тестировщик |

||

|

А3. Производство плат |

Выбор завода-изготовителя |

Список заводов-изготовителей |

Надежный завод-изготовитель |

Руководитель проекта |

|

|

Подача заявки, заключение договора |

Список объема производства плат |

Заказ на платы |

Заведующий кафедрой |

Заключенный договор |

|

|

Производство плат |

Заказ на платы |

Платы |

Начальник цеха (завода) |

Соблюдение сроков изготовления, качество изготовления |

|

|

Проверка ТХ плат |

Платы |

Платы с ТХ заказчика (готовые платы) |

Контролер от завода |

||

|

А4. Сборка источника питания |

Сборка источника питания |

Платы с ТХ заказчика |

Источник питания |

Исполнитель проекта |

Соответствие проектной документации |

|

Тестирование источника питания |

Источник питания |

Протокол испытаний |

Тестировщик |

||

|

Настройка и отладка источника питания |

Протокол испытаний |

Готовый источник питания |

Исполнитель |

Рабочий источник питания |

|

|

А5. Передача источника питания |

Передача источника питания |

Источник питания |

Источник питания, нормативная документация (паспорт, ТУ, РЭ) |

Руководитель проекта |

Подписанный акт о выполненной работе, положительный отзыв заказчика |

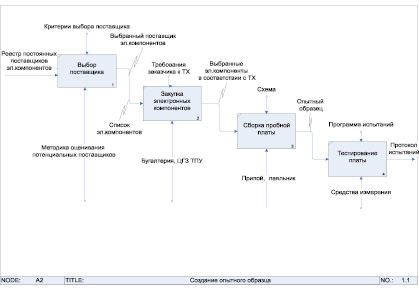

На рис. 2 приведен алгоритм создания опытного образца. Процесс начинается с выбора поставщика на основе имеющегося реестра с помощью разработанной методики оценивания поставщиков, затем закупаются электронные компоненты, необходимые для создания опытного образца. После сборки опытного образца платы данную плату тестируют на соответствие заявленным характеристикам, результатом тестирования является протокол испытания [3, 4]. При допустимых результатах тестирования данная плата используется контрольным образцом для дальнейших заказов на изготовление партии таких плат на предприятии.

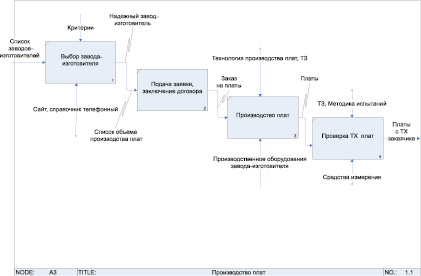

Следующим этапом является заказ плат на заводе на основе опытного образца, на рис. 3 представлен процесс производства плат.

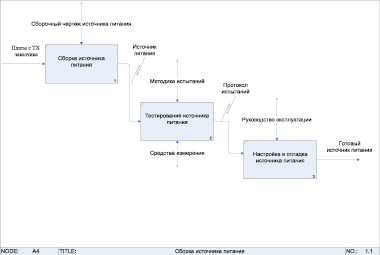

Данный этап начинается с выбора завода-изготовителя, затем заключается договор с ним и пишется заявка на заказ необходимого количества плат. После изготовления плат предприятие тестирует и проверяет их на соответствие техническим характеристикам, заявленным в ТЗ, если все характеристики соответствуют заявленным требованиям, то платы используют для дальнейшей сборки источника питания. Процесс сборки источника питания осуществляется непосредственно в подразделении предприятия, последовательность его представлена на рис. 4. Ответственный исполнитель осуществляет сборку источника питания, затем тестирует его и проводит необходимую настройку и отладку [1]. Заключительным этапом всего процесса является передача готовых источников питания заказчику, с соответствующей сопроводительной технической документацией.

Рис. 2. Процесс создания опытного образца

Рис. 3. Производство плат

Рис. 4. Сборка источника питания

Таблица 2

Комплект документов

|

Содержание |

Наименование |

|

Кто за что отвечает |

Должностная инструкция сотрудников подразделения, матрица ответственности, положение о подразделении |

|

Как проходят процессы, кто, что и когда делает, какой результат получает |

Регламент. В регламенте процесса прописывается взаимодействие нескольких сотрудников (нескольких подразделений). Дополнительные документы: правила, требования, стандарты, формы и бланки документов процесса. |

|

Как делать то или иное действие (для обучения нового сотрудника) |

Стандартная рабочая процедура, технология, рабочая инструкция |

|

Как осуществлять пошаговый контроль процесса и исполнение правил |

Контроль таблиц, статические методы контроля и анализа, отчеты |

После декомпозиции данного процесса были разработаны методы контроля и функционирования процесса. В качестве контроля принимаются критерии результативности процесса, которые позволяют судить о полученных результатах на каждом этапе производства источников питания.

В процессе декомпозиции процесса «Изготовление источников питания» был разработан комплект документов подразделения (табл. 2). Регламентация процесса изготовления источников питания проводилась таким образом, чтобы правила были понятны всем сотрудникам подразделения. В результате работы был разработан комплект документов, в состав которого вошли: регламент процесса изготовления источников тока, положение о подразделении, должностные инструкции сотрудников, участвующих в процессе.

Разработанный в результате комплект документов позволил:

– упростить процесс изготовления источников питания и сделать его понятным для сотрудников подразделения;

– установить требования к контролю за процессом на каждом этапе;

– разделить обязанности между сотрудниками по процессу на каждом этапе производства;

– выстроить алгоритм действий, необходимый для конкретного сотрудника на каждом этапе процесса.

При описании процесса был использован программный продукт Business Studio 4.0, который позволяет проводить актуализацию документов с учетом требований стандарта, основываясь на данных, полученных с помощью функции формирования отчетов в Business Studio 4.0.

В заключение следует отметить основные преимущества использования системы контроллинга бизнес-процессов, построенной на платформе Business Studio:

– ежедневный мониторинг бизнеса на основе индикаторов работы бизнес-процессов;

– автоматическая система раннего оповещения при возникновении отклонений от плановых значений;

– возможность вносить изменения в действующие бизнес-процессы;

– автоматическая визуализация выполняемых бизнес-процессов;

– быстрое выявление потенциала для оптимизации бизнес-процессов;

– контроль мероприятий по совершенствованию бизнес-процессов;

– возможность снижения стоимости бизнес-процессов на основе выявления «узких мест».

Использование средств контроля и анализа бизнес-процессов может привести к достаточно быстрым результатам, связанным с запуском цикла непрерывного совершенствования бизнес-процессов. Business Studio позволяет измерять эффект от проводимой оптимизации бизнес-процессов, и выгоды, получаемые при их совершенствовании, очевидны. Практический опыт показывает, что при реализации полного цикла управления бизнес-процессами с использованием продуктов Business Studio можно достичь следующих показателей:

– сокращения времени выполнения бизнес-процессов на 20 %;

– сокращения стоимости процессов на 10–15 %;

– сокращения рекламаций клиентов на 20–30 %;

– повышения точности планирования на 15–30 %;

– сокращения внутренних обращений в службу поддержки на 15–30 %;

– сокращения времени на обучение новых сотрудников на 10–30 %.

Деятельность по регламентации процесса, рассмотренного в статье, проводилась в рамках подготовки подразделения к сертификации в соответствии с требованиями стандарта ГОСТ РВ 0015-002-2012 в системе добровольной сертификации «Военный регистр».

Библиографическая ссылка

Наталинова Н.М., Гордынец А.С., Роговых А.В., Кузнецов В.В. ПРОЦЕССНЫЙ ПОДХОД КАК СПОСОБ ПОВЫШЕНИЯ КАЧЕСТВА ВЫСОКОТЕХНОЛОГИЧНОЙ ПРОДУКЦИИ // Фундаментальные исследования. 2016. № 7-1. С. 155-161;URL: https://fundamental-research.ru/ru/article/view?id=40476 (дата обращения: 21.02.2026).