В настоящее время одной из наиболее актуальных задач является обеспечение сохранности подземных сооружений, предназначенных для прокладки и защиты от разрушающих воздействий окружающей среды инженерных сетей: канализационных, водоснабжения и электроснабжения. Главной причиной разрушения таких сооружений является физико-химическая и биологическая коррозия. Для предотвращения отказа требуется изолировать проложенные сети от дальнейшего воздействия агрессивной среды.

Известны различные способы решения данной проблемы. Например, санация с применением полимерного чулка. Сущность данного способа заключается в протягивании в восстанавливаемый трубопровод гибкого полимерного рукава, выполненного из мягкого материала, пропитанного тем или иным видом смолы, с последующей полимеризацией и отвердением пропиточной композиции [4]. Однако этот способ подходит только для скважин определенного строения, что ограничивает его использование.

Защиту подземной металлической конструкции можно обеспечить, используя покрытие на основе цементно-песчаных растворов. Суть метода состоит в том, что в предварительно очищенный механическим способом участок вводится разбрызгивающее устройство, которое протягивается через трубопровод при помощи лебедки. В устройство равномерно подается цементно-песчаная смесь, которая посредством вращения головки набрызгивается на стенки старого трубопровода. Это сложно и не всегда выполнимо, так как требуется предварительная механическая очистка основания.

Еще один способ заключается в том, что по внутреннему диаметру коллектора методом спиральной обмотки навивается лента из пластика. Затем между лентой и стеной тоннеля нагнетают специальный раствор [1].

Альтернативным решением задачи является консервация с применением нетвердеющего тампонажного защитного раствора, путем заполнения им всего внутреннего пространства сооружений. Главным преимуществом применения нетвердеющих минеральных дисперсий является ремонтопригодность, возможность последовательного повторного использования дисперсий иного состава. В этом случае каждый из составов будет решать разные задачи. И, самое главное, такие составы удобно использовать для заполнения полостей ограниченного объема и сложной формы.

При разработке подобных составов следует принимать следующие аспекты:

– так как речь идет о подземных сооружениях, находящихся в условиях постоянного соприкосновения с грунтовыми водами, то следует использовать материалы с минимальным ущербом окружающей среде;

– состав должен восстанавливать изоляционные свойства сооружения, то есть кольматировать мелкие дефекты и останавливать коррозию;

– немаловажным фактором является простота приготовления раствора и возможность использования его в условиях строительной площадки.

Ключевым фактором в достижении данных технических требований является выбор и определение оптимального количества минеральных компонентов. Влияние минеральных компонентов на технологические и строительно-технические свойства растворных смесей и растворов значительны: они определяют водоудерживающую способность, водоотделение, агрегативную устойчивость и плотность [3]. Сырьевая база минерального составляющего достаточно обширна: доломитовая и мраморная мука, метакаолин, глина, барит и т.д. Однако применение тех или иных компонентов обусловлено в первую очередь способностью удерживать воду в объеме растворной смеси, а также обеспечение её связности.

Способность минерального составляющего удерживать воду зависит от влагоемкости, гигроскопичности и смачиваемости породы. Адсорбционная способность пород возрастает при наличии в них растворимых солей, глинистых минералов, а также с увеличением удельной поверхности твердой фазы. Наблюдается увеличение адсорбционной способности с уменьшением размеров частиц рыхлой породы и увеличением их угловатости [2].

Первым из рассматриваемых нами компонентов является доломитовая мука. Доломит – минерал из класса карбонатов химического состава CaCO3×MgCO3. Структура доломита твердая и плотная, внешний вид кристаллов минерала отражен на рис. 1.

Рис. 1. Структура доломита

Вторым рассматриваемым материалом является микрокальцит – мрамор молотый или микромрамор. Благодаря химическому строению и своим физическим свойствам, молотый мрамор обладает следующими качествами, которые существенно отличают его от молотых мела, известняка и других тонкодисперсных карбонатных наполнителей. К этим свойствам можно отнести:

– способность к быстрому измельчению;

– низкое содержание водорастворимых солей;

– устойчивость к влиянию кислых сред и атмосферных воздействий;

– радиационная безопасность.

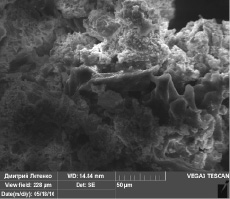

Еще одним из исследуемых веществ является метакаолин – продукт низкотемпературного обжига каолина. Метакаолин имеет аморфную структуру каолина, с сохранением пластинчатой формы частиц. В процессе термообработки кристаллическая структура каолина преобразуется в аморфный метакаолин. Процесс дегидратации приводит к уменьшению удельного веса каолина до 2,6 г/см3. Метакаолин отличается от других минеральных веществ своей высокой удельной поверхностью (более 15 000 см2/г). Данная особенность является существенным преимуществом с точки зрения получения высокоподвижных составов на основе применения поверхностно-активных веществ (ПАВ). Повышенное количество микронных и субмикронных фракций в матричной фазе смеси, являющихся подложкой для сорбции макромолекул ПАВ, ощутимо повышает эффективность пластифицирующих добавок. Внешний вид структуры метакаолина отражен на рис. 2.

Принципиально иным минералом является баритовый концентрат, относящийся к классу инертных материалов, он безвреден для человеческого организма и окружающей среды. Отличительной чертой барита является его высокая плотность, которая составляет 4,1–4,3 г/см3. По химическому составу барит представляет собой природный сульфат бария (BaSO4). Барит химически инертен, практически нерастворим в воде, плохо растворяется (даже при нагревании) в соляной кислоте, незначительно (10–12 %) в концентрированной серной кислоте. Предполагается, что присутствие в составе барита позволит регулировать плотность раствора.

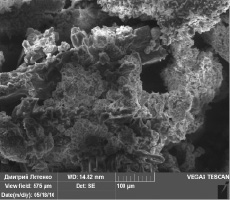

Однако все перечисленные выше минералы не обеспечивают такого водоудержания, как бентонитовый глинопорошок. Уникальность этого вещества заключается в его слоистом строении, обеспечивающем удержание воды, а также многообразие составов и свойств. Слоистая структура отражена на рис. 3, сделанному при помощи электронного микроскопа Vega 3.

В работе использовался бентонитовый глинопорошок, полученный на основе высококоллоидальных глин. Глинопорошок на 70 % состоит из смектитовых минералов: монтмориллонит, нонтронит, бейделлит, гидрослюда, каолинит, карбонат, кварц. Данный материал имеет слоистую структуру, и влага, попадая в нее, позволяет материалу разбухать в несколько раз и имеет способность обволакивать другие минералы. На рис. 4 при помощи электронного микроскопа Vega 3 показано, как кристалл призматической формы барита обволакиваются чешуйчатыми частицами бентонита.

Рис. 2. Структура метакаолина

Рис. 3. Слоистая структура бентонитового глинопорошка

Рис. 4. Призматический кристалл барита

Помимо указанных компонентов, бентонит имеет и другие компоненты в составе: натрий, магний, кальций, окись железа и другие.

Свойства бентонитовой суспензии можно характеризовать следующими физико-химическими характеристиками: набухаемость, дисперсность, адсорбция, способность образовывать коллоидную структуру. Также можно выделить другие плюсы бентонитовой глины: способность выдерживать множество циклов замораживания и размораживания, способность не изменять своих свойств в процессе эксплуатации, гидроизолирующие свойства, сравнительно простой процесс изготовления раствора и монтажа изделий из бентонита и долговечность.

Глины бентонитовые применяются как гидроизоляционный материал (набухающие бентониты) в гидротехническом строительстве для укрепления земляных и бетонных дамб, ирригационных каналов, водохранилищ, в подземных сооружениях (метро, шахтах, туннелях) для закупорки зазоров между тюбингами, в холодноводных строительных красках (кальциевые бентониты). Глины бентонитовые используются как адсорбирующие красящие пигменты, образующие устойчивые суспензии, а также применяются в виде добавок или самостоятельно в качестве клеевых средств [5].

В работе нами проведены экспериментальные исследования свойств наполнителей с точки зрения оценки их влияния на плотность и растекаемость композиции. Установлено, что наиболее существенный водоудерживающий эффект дает глина. Это подтверждается экспериментальными данными, представленными в таблице.

Сравнительные свойства исследуемых минеральных веществ указаны в таблице.

|

Характеристики |

Доломит |

Микрокальцит |

Метакаолин |

Баритовый концентрат |

Бентонитовый глинопорошок |

|

Прочность минерала, МПа |

46 |

82,3 |

– |

– |

– |

|

Плотность минерала, г/см3 |

2,8 |

2,71 |

– |

4,2 |

2,7 |

|

Насыпная плотность кг/м3 |

740 |

1300 |

304/447 |

2700 |

1170 |

|

Водопоглощение, % |

0,12–0,15 |

0,13 |

– |

– |

400–600 |

|

pH |

8–9 |

8–9 |

6 |

6–8 |

9–10 |

|

Удельная поверхность, м2/г |

1,5 |

2,1 |

15 |

– |

450–900 |

|

Водоудержание удельное, R, % |

35 |

30 |

35 |

27 |

более 226 |

Из полученных нами экспериментальных данных следует, что водоудержание удельное (%) у бентонитового глинопорошка на порядок выше, чем у других исследуемых минеральных компонентов. Однако устойчивость сложной органо-минеральной системы должна быть обеспечена на протяжении всего времени эксплуатации подземных сооружений. Поэтому задачей следующего этапа является разработка методов регулирования свойств поверхности глинопорошка, для чего планируется сравнение различных как физических, так и химических методов. Также будет необходимо определить, как меняется с течением времени удельное водоудержание.

Библиографическая ссылка

Васильев А.А., Шангина Н.Н. ФИЗИКО-МЕХАНИЧЕСКИЕ ОСНОВЫ НЕТВЕРДЕЮЩИХ МИНЕРАЛЬНЫХ ДИСПЕРСИЙ ДЛЯ САНАЦИИ МЕТАЛЛИЧЕСКИХ ЭЛЕМЕНТОВ ПОДЗЕМНЫХ СООРУЖЕНИЙ // Фундаментальные исследования. 2016. № 7-1. С. 14-18;URL: https://fundamental-research.ru/ru/article/view?id=40450 (дата обращения: 13.02.2026).