Выпуск высококачественной экологически безопасной и конкурентоспособной продукции в виде дверей, оконных блоков, домов, мебели и другой продукции при удовлетворении достаточно высоких требований потребителей – цель многих производителей. Обширные лесные массивы со смешанным типом леса, где пихта, ель и сосна соседствуют с липой, дубом, берёзой, осиной, клёном и вязом, занимают более половины территории, поэтому деревообработка является одной из ключевых отраслей экономики. Анализ показал, что объемы производства по Республике Марий Эл распределяются неравномерно, о чем свидетельствуют статистические данные, представленные в табл.1 [4].

Таблица 1

Объемы производства в РМЭ за 2009–2014 годы

|

Вид лесопромышленной продукции |

Исследуемый период |

|||||

|

2009 |

2010 |

2011 |

2012 |

2013 |

2014 |

|

|

Блоки дверные в сборе, тыс. м2 |

376,1 |

321,6 |

258,6 |

204,7 |

230,7 |

202,3 |

|

Блоки оконные в сборе, тыс. м2 |

20,2 |

12,7 |

14 |

11,1 |

20,4 |

22,6 |

Исследования рынка производителей деревообрабатывающего оборудования позволили установить, что наблюдается общее сокращение числа произведенных станков, которое составило в 2014году по сравнению с 2013годом 92,2 %, а объем производства, в частности, станков деревообрабатывающих сократился на 9,8 %. Однако, несмотря на определенные трудности, нельзя говорить о резком снижении объемов выпуска. Разрабатываются более совершенные модели образцов продукции, улучшается комплектация за счет применения новых видов образцов фурнитуры. Постановка на производство экспериментальных моделей требует тщательной проработки многих составляющих, а именно всех элементов технологической цепочки: конструкция изделия – технология изготовления – технологическое оборудование – комплектующие (фурнитура), при этом ориентация на потребителя направлена на обеспечение соответствия результатов работы заданным показателям качества [5].

Наличие сырьевой базы, высококвалифицированных специалистов, производственных мощностей позволяют выпускать продукцию, пользующуюся спросом не только на внутреннем рынке республики, но и далеко за ее пределами, при этом следует отметить, что многие производители Марий Эл испытывают ряд трудностей:

- в приобретении высокосортного сырья;

- подборе соответствующего оборудования или оснастки для подготовки изделий под установку новых видов фурнитуры (в частности петель для навески дверей);

- обработке древесины, так как она имеет анизотропные свойства и т.д.

Развивающееся строительство жилых и общественных зданий постоянно требует выпуска дверных блоков, в том числе имеется большой спрос на элитное жилье и улучшенные конструкции дверей. Впоследнее время повысился интерес потребителей к дверным полотнам с наплавом, имеющим конструкцию, позволяющую устранить наличие зазоров между полотном и коробкой, с повышением звукоизоляции и возможностью отрегулировать при помощи фурнитуры расположение полотна в пространстве и т.д. Несмотря на ряд преимуществ данного вида дверей следует отметить то, что, сверление отверстий для установки петель производится на приспособленном оборудовании: при помощи кондуктора на рабочем месте или на одношпиндельных станках.

Результаты контроля свидетельствуют о наличии отклонений от заданных размеров, форм и расположения отверстий в чистовых деталях, что задерживает дальнейшую обработку и сборку изделий, т.к. требует дополнительных технологических операций для их ликвидации. Неточность расположения и овальность отверстий ведут к образованию перекосов при установке, а уменьшение расстояния до кромки поверхности при изменении продольной оси отверстия влечет к образованию трещин и разрушению конструкции. Поэтому очень важно точное соблюдение заданного диаметра и межосевого расстояния парных отверстий, выбираемых под ввертные петли в соответствии с заданным квалитетом [3].

Анализ сверлильно-присадочного оборудования для выполнения данной технологической операции [2] позволил установить следующее:

1) имеется многошпиндельное сверлильно-присадочное оборудование, позволяющее высверливать отверстия в горизонтальной и вертикальной плоскостях, однако оно предназначено для мебельных изделий и имеет шаг между сверлами 32мм (только для установки мебельной фурнитуры);

2) имеются одношпиндельные сверлильно-пазовальные станки, однако они имеют малые размеры рабочего стола 300–600мм и для обработки длинномерных столярных конструкций дополнительно требуются:

а) продольные стопоры для укладки заготовки;

б) зажимы для жесткой фиксации при сверлении;

3) станки с числовым программным управлением (ЧПУ) имеют необходимую точность обработки, но высокую стоимость;

4) сверление на ЧПУ производится за несколько циклов посредством перемещения каретки шпинделя. При износе оборудования возможно образование овальности отверстий.

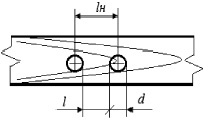

Для установления необходимости разработки нового оборудования и принятия решения, основанного на достоверных фактах, выполнены исследования точности сверления диаметров отверстий и межосевого расстояния под ввертные петли на поверхностях продольных стоевых брусков двери и коробки дверей с наплавом (рис.1). Специфика конструкции и установки данных петель состоит в необходимости сверления под спаренные отверстия.

Рис.1. Контролируемые размеры:lн – нормативное межосевое расстояние; l – измеряемое межосевое расстояние; d – диаметр отверстия

Установлены следующие характеристики, необходимые для осуществления измерений:

– межосевое расстояние между высверливаемыми отверстиями под ввертные петли по 11–12квалитету [1] должно составлять 25±0,15мм;

– допускаемая погрешность настройки станка – не более 15 % от допуска±0,10мм, т.е. [Δyн]=0,15•(0,1 – (–0,1))=0,03мм.

Определены измеряемые параметры: l – расстояние между отверстиями на деталях; d – диаметр отверстий.

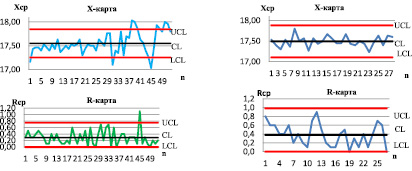

Таблица 2

Результаты измерений точности изготовления по  картам

картам

|

Вид карты |

Результаты измерения |

Нормированная величина с учетом ГОСТ 25346-89 |

||||||

|

Обозначения измеряемого параметра |

Станок с ЧПУ |

Кондуктор |

||||||

|

Верхняя граница, мм, UCL |

Центральная линия, мм, CL |

Нижняя граница, мм, LCL |

Верхняя граница, мм, UCL |

Центральная линия, мм, CL |

Нижняя граница, мм, LCL |

|||

|

|

l |

18,85 |

17,55 |

17,26 |

17,49 |

17,88 |

17,10 |

17,5±0,15 |

|

d |

7,46 |

7,23 |

7,01 |

7,86 |

7,25 |

6,64 |

7,5±0,15 |

|

|

R |

l |

0,75 |

0,29 |

0 |

0,98 |

0,40 |

0 |

|

|

d |

0,92 |

0,46 |

0 |

1,53 |

0,60 |

0 |

||

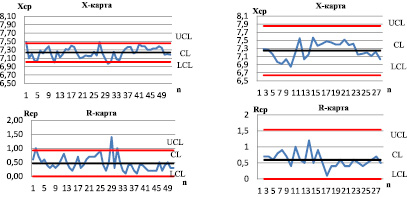

аб

в г

Рис.2. Контрольные карты, где результаты измерения диаметров отверстий:а – Х- и R-карты при сверлении на ЧПУ; б – Х- и R-карты при сверлении по кондуктору.Результаты измерения расстояния между отверстиями:в, а – Х- и R-карты при сверлении на ЧПУ; г – Х- и R-карты при сверлении по кондуктору

Выполненные наблюдения показали, что сверление отверстий под ввертные петли в количестве от четырех до шести на каждой детали брусков, полотен и коробок выполнялось двумя способами:

1)на одношпиндельном станке с ЧПУ за несколько циклов посредством перемещения каретки шпинделя (поочередное сверление всех отверстий);

2)по кондуктору на подстопном месте ручным инструментом (поочередное сверление всех отверстий).

Для анализа результатов измерений выполнены расчеты и применены контрольные карты по средним  и размахом R (рис.2), составлена сводная табл.2 результатов контроля точности сверления деталей, полученных обоими способами.

и размахом R (рис.2), составлена сводная табл.2 результатов контроля точности сверления деталей, полученных обоими способами.

Несмотря на то, что данные контроля свидетельствуют о статистически управляемом состоянии процесса сверления, на деталях можно обнаружить следующие виды дефектов [5]:

1)несоответствие расстояний между отверстиями;

2)заниженный или завышенный диаметр отверстия после сверления;

3)смещенное по оси направление отверстия;

4)эллиптическая форма отверстия.

Причинами появления вышеперечисленных недостатков могут быть следующие:

1)оборудование – поскольку применяется приспособленное: и кондуктор, и станок с ЧПУ, так как нет специального, высверливающего отверстия в соответствии с применяемой фурнитурой, а именно спаренные отверстия с межцентровым расстоянием в 25мм на длинномерных деталях;

2)работник – небрежность в работе (неправильная установка детали или неточная разметка);

3)инструмент – затупление или неправильная заточка сверла.

Следует отметить то, что точность диаметров отверстий, полученных на станках с ЧПУ, выше, чем при сверлении по кондуктору, однако более точное расположение отверстий для установки дверной фурнитуры образуется при сверлении по кондуктору.

Несомненно, что применение станков с ЧПУ позволяет осуществлять экономию на трудозатратах 25–80 % и увеличивает производительность примерно на 50 % с обеспечением возрастания точности обработки в 2–3раза. Однако в нашем случае, очевидно, на несоответствие межцентрового расстояния оказывает влияние вид крепления деталей, так при сверлении по кондуктору крепление осуществляется эксцентриковыми зажимами в трех местах по длине, а при сверлении на ЧПУ – пневмозажимами только по концам, при этом средняя часть детали оказывается без фиксации.

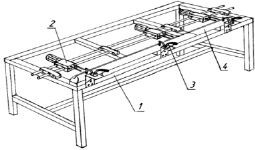

Для улучшения качества дверных блоков, вчастности с наплавом, с применением ввертных петель следует усовершенствовать технологию изготовления и оборудование путем разработки новой конструкции универсального станка, позволяющего одновременно высверливать под заданным углом с тремя или четырьмя парами отверстий по длине для стандартных и нестандартных дверных блоков (ДГ, ДО и ДУ). Количество и месторасположение высверливаемых отверстий (в соответствии с числом петель) изготовитель определяет самостоятельно, с учетом требований нормативной документации на двери деревянные.

На основе анализа патентов и изучения аналогов сверлильно-присадочного оборудования разработана конструкция станка, состоящего из трубчатой каркасной станины с рейлингами, на которых крепятся от двух до четырех шпиндельных сверлильных головок со спаренными сверлами (рис.3). Количество сверлильных головок (и петель) будет зависеть от размеров дверного блока.

Рис. 3. Станок сверлильный:1 – каркасная станина; 2 – шпиндельные сверлильные головки со спаренными сверлами; 3 – вертикальные зажимы; 4 – деталь полотна или коробки

Детали дверного блока с наплавом (стоевые бруски полотна и коробки) крепятся на станине с помощью нескольких вертикальных зажимов. Количество зажимов принимается в зависимости от длины брусков и составит не менее трех. Позиционирование спаренных шпинделей, осуществляется под определенным углом для деталей различного назначения (дверного полотна – в горизонтальной плоскости и коробки – под углом в 11°). Универсальность станка позволяет изменять угол сверления в зависимости от поставленных технологических задач, поскольку предусматривается присадка отверстий и для других столярных конструкций.

Основные научные положения и результаты исследований докладывались, обсуждались и были одобрены на Всероссийском конкурсе молодёжных проектов,г. Йошкар-Ола, 2014г.; международной молодежной научной конференции по естественнонаучным и техническим дисциплинам, г.Йошкар-Ола, 2015г.; программе «Участник молодежного научно-инновационного конкурса» («УМНИК»), г.Йошкар-Ола, 2015г.

Проект нового инновационного оборудования получил золотую медаль в 2015 в Сербии на Международном фестивале инноваций, знаний и изобретательства «Tesla Fest-2015».

На основе анализа полученных данных о точности соблюдения заданных параметров деталей: диаметров и межцентровых расстояний при осуществлении технологического процесса производства дверей деревянных, и вчастности с наплавом, разработана новая универсальная конструкция станка, которая позволит:

- повысить производительность сверления практически в 6–8раз (за счет одновременного сверления всех отверстий – от двух до четырех пар);

- осуществлять возможность присадки парных отверстий с шагом 25мм, что соответствует конструкции ввертных петель;

- обеспечить сверление отверстий на стандартных и нестандартных деталях до 2,5м;

- выполнить быструю переналадку станка и угла сверления в зависимости от поставленных технологических задач (горизонтальная плоскость или под углом);

- обеспечить точность диаметров и расположения парных отверстий по длине деталей полотна и коробки в соответствии с заданным допуском.

Библиографическая ссылка

Тарасова О.Г., Чернова М.С., Корчин А.И. ИССЛЕДОВАНИЕ ТОЧНОСТИ СВЕРЛЕНИЯ В ИЗДЕЛИЯХ ИЗ ДРЕВЕСИНЫ // Фундаментальные исследования. 2016. № 5-3. С. 515-519;URL: https://fundamental-research.ru/ru/article/view?id=40332 (дата обращения: 06.02.2026).