Строительно-дорожные машины (СДМ) эксплуатируются в различных природно-климатических условиях [5, 10]. Процесс выполнения ими работ осуществляется как на легких, так и на весьма тяжелых режимах. Это приводит к тому, что во всех системах СДМ (охлаждения, газораспределения, торможения, гидропривода и т.д.) изменяется тепловое состояние и, как следствие, приводит к изменению эффективности работы СДМ [6, 7, 11].

Для исследования тепловых процессов в системах, с целью совершенствования СДМ, используются различные датчики. В результате проведенного анализа датчиков и аппаратных комплексов они разделены по принципу действия на основе: свойства жидких и газообразных сред; температурного коэффициента расширения металлов; измерения сопротивления; термоэлектрического эффекта; измерения температуры на p-n переходе полупроводника; изменения частоты колебаний кристалла кварца в зависимости от температуры; регистрации инфракрасного излучения, нагретых тел [1, 2, 3]. В таблице представлена классификация датчиков измерения температуры.

Классификация датчиков измерения температуры

|

Тип датчика |

Принцип действия |

Закон (математический, физический) |

|

Жидкостные и газовые термометры |

Свойства среды (расширяться и сжиматься) |

Закон Бойля – Мариотта, закон Авогадро, закон Шарля |

|

Термобиметаллы |

Изменяемый температурный коэффициент линейного расширения соединенных металлов |

Величина дискретная (включен/выключен) |

|

Термо-резистивные |

Изменение сопротивления электрического тока в зависимости от температуры. Режим работы зависит от выбранной рабочей точки на вольт-амперной характеристике |

Для NTC-терморезисторов экспоненциальное уравнение третьего порядка Стейнхарта – Харта, упрощенная |

|

Термопары |

Термоэлектрический эффект |

Принцип Зеебека |

|

Полупроводниковые |

Влияние температуры на «p-n» переход полупроводника |

Зависит от используемого полупроводника |

В системах автоматики широкое применение получили биметаллические, газовые и жидкостные датчики, т.к. обеспечивают два положения – замкнуть/разомкнуть контакты при определенной температуре, а также для визуального контроля температуры по шкале. Ограничение использования объясняется низкой точностью измерений температуры и перевода показания датчиков в электрический сигнал. Также данные приборы обладают большой инерционностью [4].

При проведении исследований необходимо многократное измерение опытов (это определяет надежность измерений) [9], а также возможность работать с результатами данных (фиксация, запоминание, переработка, передача), полученных с датчиков в условиях электронных автоматизированных средств обработки показаний с датчиков. Для того чтобы преобразовать электрические величины, поступающие с датчиков, в температуру, используются аналогово-цифровые преобразователи (АЦП) [8]. Возможность обработки большого количества информации за доли секунды обеспечивается использованием микроконтроллеров. Интерфейсы передачи данных (RS-232, SPI, I2C и др.), а также контроллеры, содержащие компараторы и АЦП, преобразуют аналоговые электрические величины в цифровую информацию. Это позволяет измерять быстроменяющиеся процессы с высоким качеством измерений. При этом исследования проводятся с меньшими затратами труда и времени [3].

Основными преимуществами терморезистивных датчиков или термисторов является высокая чувствительность, стабильность характеристик во времени. Они основаны на принципе изменения электрического сопротивления полупроводника или проводника при изменении температуры [2, 3]. По типу используемых материалов подразделяются:

– полупроводниковые (кремниевые). Достоинство – линейная зависимость и стабильность во времени;

– резистивные детекторы температуры. Достоинство – измерение высоких температур (более 600–700 °С). Недостаток – нелинейность характеристик датчиков и высокая стоимость (металлы платиновой группы, вольфрам);

– термисторы. Недостаток – необходимость их калибровки, большая нелинейность, а также старение материалов датчиков (из металл-оксидных соединений).

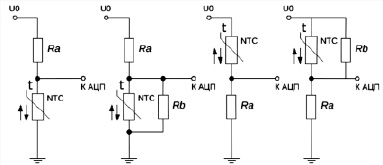

По типу зависимости сопротивления от температуры, различают NTC-термисторы (с ростом температуры сопротивление падает); PTC-термисторы (с ростом температуры сопротивление растет). Схемы включения термистора представлены на рис. 1. Наиболее простым вариантом подключения термистора к АЦП является схема 1 (рис. 1). При подборе резистора (Ra), примерно равным значению сопротивления термистора, в районе измеряемых температур, значения напряжения на входе АЦП будут изменяться по линейному закону. Это обеспечивает точность при подборе табличных значений, записанных в память микроконтроллера. При подборе номинала резистора (Ra) и термистора учитывается, протекающий через термистор ток, который вызывает нагрев термистора. Это вносит искажение показаний. При этом мощность, рассеиваемая на термисторе, не должна превышать 1–2 мВт. То есть, при напряжении U0 d 5В (Ra) должен быть, как минимум 10 кОм. В схеме 2 (рис. 1) присутствует дополнительный резистор (Rb), он предназначен для уменьшения рассеиваемой на термисторе мощности. Схемы 3 и 4 (рис. 1) являются обратными к схемам 1 и 2 (рис. 1). Эти схемы оправданы для измерения низких отрицательных температур.

1 2 3 4

Рис. 1. Схемы включения термистора

Для измерения температур также широко используются термопары (термопреобразовательный элемент, состоящий из спая разнородных металлов: медь, хромель, алюмель, платина и др.). Работа термопар основана на возникновении ЭДС в цепи, при разности температур между спаями металлов. Величина ЭДС будет зависеть от качества металлов в спае и разности температур между ними. Преимущество – большой диапазон измеряемой температуры (от –200 до +2500 °С), обладают быстрым откликом на изменение температуры. Недостаток – сложность обработки сигнала, т.е. преобразование напряжения в значение температуры и подверженность помехам, так как происходит изменение сигнала на уровне микровольт. При этом помехи от паразитных электрических и магнитных полей могут быть значительными. Для исключения этого влияния применяется экранирование. Так как сигнал, поступающий с термопары, слабый, а изменение напряжения в зависимости от температуры измеряется в мкВ/°С, поэтому применяются специальные усилители сигнала – операционные усилители с большим коэффициентом усиления (100–125). Существуют специализированные микросхемы усилителей термопар.

Группой авторов в исследованиях теплового состояния систем СДМ используются датчики типа LM135, LM235, LM335. Они просты и доступны в работе, обеспечивают точность измерений в допустимых пределах погрешностей (0,5–1 %). Для обработки информации с датчиков, анализа и формирования сигналов управления используется устройство сбора данных. Информация во времени преобразуется и представляется в цифровой форме. Для этого разработан и создан аппаратно-измерительный комплекс ADC-SCIENCE V1.1 (рис. 2).

ADC-SCIENCE V1.1 позволяет использовать различные аналоговые датчики: термопары, термисторы, полупроводниковые датчики. Также предусмотрено подключение тензодатчиков и других измерительных цепей. Поддержка конкретного типа датчика определяется программным обеспечением и «прошивкой» устройства.

а б в

Рис. 2. Измерительный комплекс ADC-SCIENCE V1.1: а – системная плата; б – внешний вид; в – вид со снятой крышкой

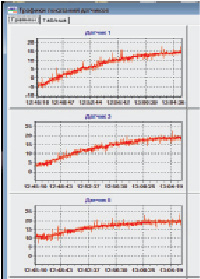

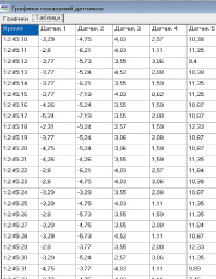

Рис. 3. Представление в цифровом и графическом виде программы управления ADC-SCIENCE V1.1

В соответствии с этим разработано программное обеспечение, позволяющее выполнять сбор данных с датчиков и последующее их представление в цифровом и графическом виде (рис. 3). Программное обеспечение работает по ОС Windows XP/Vista/7. Также доступна терминальная версия программы для работы в OC Linux. Возможности программы включают: сбор и обработку данных с датчиков; систематизацид данных; возможность экспорта данных в программы Excel и GNU Octave; возможность сохранения данных с последующим конвертированием в Excel, GNU Octave; показание графиков в реальном времени при работе с устройством. Управление системой и ее мониторинг осуществляются пультом оператора и разработанного программного обеспечения. Это позволяет наблюдать за системой в режиме реального времени и программировать систему на конкретные действия, как с оператором, так и на аппаратном уровне.

Также в данном устройстве заложены функции управления внешними устройствами, такими как реле, силовые ключи для управления внешней нагрузкой, всего предусмотрено 6 каналов управления внешней нагрузкой. Включение/выключение каналов можно запрограммировать по событию с датчика, т.е. данное устройство может служить в качестве термостата или другого переключающегося в зависимости от внешних условий устройства. На данный момент существует несколько модификаций устройства, рассчитанных под конкретные задачи и различные датчики.

Библиографическая ссылка

Бородин Д.М., Созонов С.В., Конев В.В., Половников Е.В. ОБОРУДОВАНИЕ ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУР В СИСТЕМАХ СТРОИТЕЛЬНО-ДОРОЖНЫХ МАШИН // Фундаментальные исследования. 2016. № 4-2. С. 239-243;URL: https://fundamental-research.ru/ru/article/view?id=40159 (дата обращения: 21.02.2026).