На предприятиях железнодорожного транспорта производственные и отопительные котельные в качестве топлива используют топочный мазут и являются мощными источниками загрязнения окружающей среды, включая атмосферный воздух [8, 9]. Характерной особенностью мазутных хозяйств котельных в Дальневосточном регионе и на Дальневосточной железной дороге (ДВжд) считается отсутствие специальных очистных сооружений. Рассматривая эту проблему в направлении ориентиров Экологической стратегии ОАО «Российские железные дороги» на период до 2015 года и на перспективу до 2030 года, можно утверждать, что важным условием повышения эффективности объектов малой энергетики железных дорог становится снижение негативного воздействия на окружающую природную среду к 2015 году на 35 % и к 2030 году до 70 %, охрана атмосферного воздуха и водных ресурсов, а также общее снижение негативной нагрузки на окружающую среду за счёт внедрения современных технологий малоотходного сжигания топлива [9]. В связи с этим приоритетной задачей становится разработка принципиально новых установок и устройств на базе энергосберегающих и малоотходных технологий сжигания различных видов топлива в котельных предприятий ДВжд, включая мазут.

Существующая технология подготовки жидкого топлива к сжиганию заключается в том, что разогрев мазута открытым (острым) паром является пока наиболее распространённым способом, используемым при выгрузке высоковязких мазутов из железнодорожных цистерн для его последующего сжигания в котельных в связи с достаточно продолжительным периодом низких отрицательных температур в Дальневосточном регионе. Использование данного способа выгрузки мазута из железнодорожных цистерн приводит к образованию конденсата, который образует, в свою очередь, линзовые скопления воды, доходящие иногда до 15…20 % от объёма мазута и, как следствие, приводящие к нарушению режима горения мазута, так как в процессе эксплуатации имеет место пульсация факела в топке и его погасание [6, 7, 8]. В процессе отстаивания часть загрязнённой воды через неплотности мазутохранилищ дренирует, загрязняя при этом грунтовые воды. Поэтому важным вопросом повышения эколого-экономической эффективности работы котельной, работающей на мазуте, становится обезвреживание сильно обводненного мазута и различных замазученных вод. Одним из путей повышения эффективности использования жидкого топлива является совершенствование технологии его подготовки к сжиганию в виде ВМЭ.

При этом необходимо отметить, что существуют два направления приготовления ВМЭ: диспергирование обводненного топлива и добавление воды, содержащей нефтепродукты и другие органические загрязнители, в безводное топливо. В любом случае система приготовления ВМЭ должна быть приспособлена к существующей схеме мазутного хозяйства и обеспечивать нормальные условия сжигания. Выбор аппарата для приготовления эмульсии при этом должен определяться из соображений обеспечения оптимальных условий сжигания дисперсных характеристик водной фазы и спецификой сжигания обводненного топлива. При этом можно выделить характерные признаки, позволяющие классифицировать технологические системы приготовления ВМЭ. Подробный обзор конструктивных особенностей каждой из конкретных систем не представляется целесообразным. Метод приготовления ВМЭ в определенной мере определяет режим сжигания и параметры получаемой эмульсии. Последние работы свидетельствуют о возможности комбинирования различных методов приготовления эмульсий, например, циркуляции и диспергации, с учетом существующих технологических процессов подготовки топлива к сжиганию в мазутных хозяйствах [5, 6, 7, 8]. Такой подход к приготовлению и сжиганию, а также хранению эмульгированного топлива является достаточно обоснованным. Это связано с наличием в мазутных хозяйствах технологических операций, сопровождающихся обводнением мазута, усреднением его состава, эмульгированием топлива, существующим оборудованием (насосы, фильтры и т.п.). Таким образом, разработка систем подготовки мазута к сжиганию в виде ВМЭ должна основываться на технологии топливоподготовки, осуществляемой в мазутном хозяйстве котельной, а приготовление эмульсии с необходимыми показателями влажности топлива и его дисперсности должно обеспечиваться высокоэффективными способами и устройствами.

При использовании ВМЭ удается значительно снизить выбросы оксидов азота, сажи и оксида углерода. Выход оксидов азота в продуктах сгорания снижается с увеличением содержания воды по линейной зависимости. При содержании влаги до 10 % в эмульсии его содержание в продуктах сгорания снижается на 30…35 % [5, 6, 11]. Более сложно изменяется выход оксида углерода и сажи. С увеличением влажности до 10…13 % концентрации этих выбросов снижаются, дальнейшее увеличение влажности вызывает рост их концентрации [5, 6, 11]. Снижение эмиссии продуктов неполного сгорания объясняется интенсификацией процесса их выгорания за счет «микровзрыва» капель ВМЭ в пламени горелки, увеличения парциального давления водяных паров и других факторов [5]. Снижение выбросов в атмосферу оксида углерода и сажи достигает 50 % при влажности ВМЭ около 10…12 % [5, 11].

Применение способов совместного сжигания нефтяного топлива с загрязнённой водой в виде ВМЭ достаточно подробно описано в работах [5, 6, 8]. Наряду с механическими устройствами для эмульгирования и перемешивания двух жидкостей внимание исследователей и практиков привлекает идея использования энергии струй жидкости и топлива для создания эмульсий. По принципу использования энергии струй устройства, в которых осуществляется эмульгирование, можно условно разделить на аппараты, эмульгирующие за счет статического давления и за счет кинетической энергии потоков. Условность такого разделения вытекает из того, что любой поток жидкости или газа имеет два вида энергии: потенциальную статического давления и кинетическую скоростного потока.

В отопительных котельных приготовление эмульсий предваряется созданием смеси жидкостей, содержащей грубую дисперсную фазу с различными размерами. Последующее уменьшение размеров отдельных объемов дисперсной фазы до примерно одинакового значения существенно меньших, чем первоначальные диаметры, капель дисперсной фазы, называется гомогенизацией. Хотя этот процесс является общим для всех устройств, используемых для приготовления эмульсий, на практике под гомогенизаторами понимают устройства, в которых диспергирование жидкости достигается пропусканием (дросселированием) ее через малые отверстия под высоким давлением, достигающим 15…20 МПа и более [5, 8]. При таком высоком давлении вязкость эмульгируемой смеси практически не сказывается на производительности гомогенизатора. Действие этих устройств основано на продавливании смеси жидкости через кольцевую полость между неподвижными телами кавитации. Возникающие в кольцевом зазоре или щели высокие касательные напряжения и большой градиент скоростей вызывают разрыв потока жидкости на капли, при этом происходит дробление крупных капель дисперсной фазы на мелкие, и степень дисперсности эмульсии увеличивается. Регулирование производительности и размеров дисперсной фазы производится изменением площади проходного отверстия и рабочего давления. Опыт применения клапанного гомогенизатора А1-ОГМ производительностью 5 м3/ч для обработки мазута М100 показал, что, несмотря на положительный эффект, энергозатраты на гомогенизацию оказались достаточно велики и наблюдался интенсивный износ клапанной группы, приводивший ее в негодность через 2…3 часа непрерывной работы [1].

Известно устройство для подготовки к сжиганию обводнённого мазута, в котором мазут подаётся с требуемым количеством воды и водяного пара [4]. Перемешивание мазута с водой и приготовление ВМЭ требуемого качества происходит в процессе соприкосновения (соударения) потоков мазута, пара и воды и благодаря дополнительной турбулизации потока при его поворотах и кавитационных явлений за металлическими цилиндрами, установленными по ходу движения потока смеси. Перед каждым последующим участком корпуса вводится дополнительное количество пара, что способствует достижению требуемого подогрева и снижению вязкости ВМЭ. Регулирование влажности эмульсии производится изменением расходов воды и пара. К недостаткам устройства следует отнести неоднородность подготовленной ВМЭ, которая приводит к её расслоению. Это обусловлено тем, что при обтекании цилиндров водомазутной смесью за цилиндрическим телом образуется зона локального снижения давления и создаётся эффект кавитации, заключающий в быстром образовании и разрушении миллионов мельчайших пузырьков воздуха в смеси мазута и воды, в результате чего смесь интенсивно перемешивается. Затем, по мере движения смеси из зоны низкого давления за цилиндрическим телом в зону повышенного давления, интенсивность перемешивания и скорость движения смеси значительно уменьшается, смесь получается неоднородной. В связи с этим для ускорения продвижения смеси по корпусу необходима дополнительная подача пара через штуцеры перед каждым прямолинейным участком. Однако введение пара создаёт повышенное конденсатообразование, которое приводит к дополнительной обводнённости смеси. Помимо этого кавитационный эффект со временем неизбежно вызывает разрушение стальных поверхностей устройства.

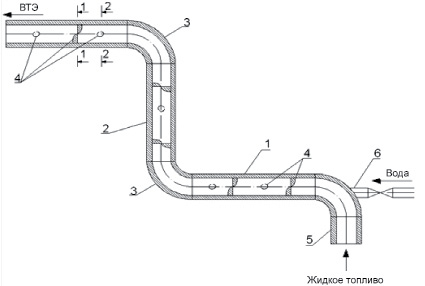

В целях исключения этих отрицательных явлений приведение процесса приготовления смеси к меньшим энергозатратам в устройстве для подготовки к сжиганию обводненного мазута авторами этой статьи предлагается выполнить тела кавитации из пластин с изогнутой поверхностью в виде прямого геликоида, при этом из технологической схемы приготовления смеси выведена подача пара (рис. 1).

В связи с этим устройство позволяет приготавливать смесь воды не только с мазутом, но и практически со всеми применяемыми печными топливами, а также отработанными горюче-смазочными материалами.

Благодаря этому отличию повышается однородность новой ВМЭ, а следовательно, и её устойчивость к расслоению при хранении. Это обусловлено тем, что перемешивание жидкого топлива с водой и приготовление ВМЭ требуемого качества происходит в процессе соприкосновения (соударения) потоков жидкого топлива и воды с телами кавитации, выполненными из пластин с изогнутой поверхностью в виде прямого геликоида.

В результате соударения с изогнутыми поверхностями пластин смесь топлива и воды интенсивно завихряется по ходу его движения в корпусе устройства в струю, создающую кольцевой вихревой поток, что обеспечивает центростремительное перемещение смеси и её интенсивное перемешивание. Вихревое перемешивание имеет устойчивый и постоянный режим в отличие от кавитации за телами в виде цилиндров. Интенсивно перемешанная смесь, после прохождения тел кавитации в виде пластин с изогнутыми боковыми поверхностями на выходе из устройства, представляет собой однородную, устойчивую к расслоению ВМЭ, готовую к сжиганию.

Предлагаемое авторами устройство для приготовления жидкого топлива позволяет обеспечить возможность получения качественной ВМЭ оптимальной влажности при обезвреживании нефтесодержащих вод котельной с регулированием их дозировки. Кроме того, оно позволяет сократить вредные выбросы в атмосферу при сжигании подготовленных ВМЭ на 15…20 %, существенно снизить капитальные вложения и энергозатраты на 10…15 % и повысить срок эксплуатации устройства в 1,5…2 раза. Данное устройство защищено патентом [2] как имеющая новизну конструкция и эколого-экономический эффект по сравнению с отечественными и зарубежными аналогами.

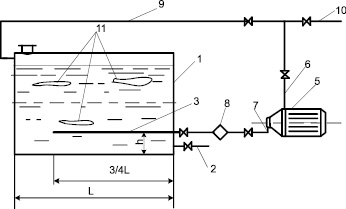

В других авторских патентах, описанных в [3, 10], предлагаются к практическому применению в котельных ДВжд установки для приготовления ВМЭ и её подготовки к сжиганию в топках паровых и водогрейных котлов. Существенным отличием от аналогов первого устройства является использование роторно-пульсационного аппарата, а второго – расположение и установка приёмного трубопровода на ¾ длины цистерны и на высоте h = 100–200 мм от дна цистерны, что позволяет и в том и в другом случаях более качественно приготовить ВМЭ к сжиганию в действующих котельных предприятий транспорта. В свою очередь, это существенно снизит токсичность продуктов сгорания жидкого топлива, выбрасываемых из котельных, и позволит решить проблему охраны атмосферного воздуха от загрязнения.

На рис. 2 показана схема устройства для приготовления ВМЭ к сжиганию, описанного в патенте [10]. Как видно из рис. 2, приемный трубопровод установлен внутри цистерны на 3/4 ее длины в отличие от аналогов, в которых площадь забора топлива незначительна. В предлагаемом устройстве забор топлива и находящейся в ней воды осуществляется практически со всей его толщи. Топливо и вода, проходя через множество перфорированных отверстий по всей длине приёмного трубопровода, смешиваются в трубе в одно грубодисперсное состояние. Таким образом, перфорированная труба является первой ступенью эмульгирования, поэтому достаточно однократной циркуляции смеси топлива, что значительно сокращает время и снижает энергозатраты на диспергирование топлива и воды. Поступление ВМЭ через напорный патрубок обеспечивает постоянное гравитационное давление топлива на приёмные отверстия и равномерный забор обводнённой смеси через них, что позволяет уже при однократной циркуляции по замкнутому кругу подготовить достаточно качественную ВМЭ при сжигании в котле.

Рис. 1. Новое устройство для подготовки к сжиганию обводненного мазута к сжиганию в котлах: 1 – корпус; 2 – цилиндрические прямолинейные участки; 3 – криволинейные участки; 4 – тела кавитации; 5 – штуцер для ввода мазута; 6 – штуцер для ввода воды

Рис. 2. Устройство конструкции ДВГУПС для приготовления ВМЭ к сжиганию: 1 – топливная цистерна; 2 – патрубок спуска воды; 3, 4 – приёмный трубопровод с отверстиями (4 – не показано) диаметром 6–8 мм; 5 – эмульгатор; 6 – напорный патрубок; 7 – приёмный патрубок; 8 – фильтр; 9 – трубопровод подачи ВМЭ; 10 – трубопровод; 11 – водяные линзы

Кроме того, расположение приемного трубопровода в топливной накопительной цистерне на небольшой высоте от дна и расположение приёмных отверстий практически по всей площади низа цистерны исключает образование в ней застойных зон, что приводит к снижению затрат на текущую эксплуатацию устройства.

Нельзя не отметить, что диаметры приемных отверстий на трубопроводе 3 выполнены размером 6–8 мм и при этом их суммарная площадь составляет не менее двух площадей поперечного сечения приёмного трубопровода. Данные диаметры отверстий обосновываются экспериментальным путём. Так были получены неудовлетворительные результаты приготовления ВМЭ при диаметре приёмных отверстий менее 6 мм вследствие забивания этих отверстий механическими примесями, присутствующими в мазуте. В то же время при диаметре отверстий более 8 мм экспериментально наблюдается переход от турбулентного течения топливной смеси к ламинарному, которое характеризуется малыми скоростями движения, что приводит к приготовлению некачественной ВМЭ с крупными включениями воды и грубодисперсной структурой [10]. Довод же относительно высоты расположения приёмного трубопровода на расстоянии 100–200 мм от дна цистерны обосновывается требованиями к нормальному обслуживанию всех элементов системы и соблюдению минимальных расстояний между ними. Следует также отметить, что предлагаемые к применению устройства были рассмотрены и одобрены Центром охраны окружающей среды ДВжд для реального планирования природоохранных мероприятий в котельных предприятий железнодорожного транспорта Дальневосточного региона, работающих на жидком топливе. Таким образом, основными путями, обеспечивающими экологическую безопасность работы котельных, становятся разработка и внедрение малоотходных технологий приготовления и сжигания жидкого топлива.

Библиографическая ссылка

Катин В.Д., Вольхин И.В., Ахтямов М.Х., Криштоп В.В., Свирин Г.А. НОВЫЕ УСТАНОВКИ ДЛЯ ПРИГОТОВЛЕНИЯ ВОДОМАЗУТНЫХ ЭМУЛЬСИЙ К МАЛООТХОДНОМУ СЖИГАНИЮ В ПАРОВЫХ И ВОДОГРЕЙНЫХ КОТЛАХ ПРЕДПРИЯТИЙ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА // Фундаментальные исследования. 2016. № 3-3. С. 495-500;URL: https://fundamental-research.ru/ru/article/view?id=40085 (дата обращения: 28.02.2026).