Анализ насосных установок и станций гидропривода [1], выпускаемых отечественной промышленностью, показал, что максимальные энергетические потери в гидросистемах происходят из-за неправильного выбора типа насосных установок. Непродуманная установка некоторых гидроаппаратов тоже приводит к непроизводительным затратам энергии. Ниже анализируются примеры гидросистем с клапанами давления и схемы дроссельного регулирования.

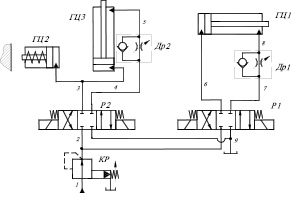

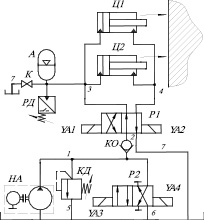

На рис. 1, а цилиндр ГЦ1 перемещает рабочий орган в горизонтальной плоскости с регулируемой скоростью вправо и нерегулируемой – влево, ГЦ2 – зажимает заготовку при движении штока влево, ГЦ3 – перемещает другой рабочий орган в вертикальной плоскости с регулируемой скоростью вверх и нерегулируемой – вниз. Редукционный клапан КР поддерживает постоянное пониженное давление в процессе работы цилиндров в обоих направлениях.

Здесь допущены как минимум две ошибки. Обе они связаны с неправильным выбором места установки редукционного клапана. Для работы редукционного клапана КР непрямого действия необходимо, чтобы его вспомогательный клапан был всегда приоткрыт. А это значит, что через него постоянно протекает в гидробак насосной установки определенный объем масла. В зависимости от настроенного давления он составляет 1…1,5 л/мин [3, 4]. Его необходимо учитывать при расчете производительности насоса. С такими потерями следует считаться, если редукционный клапан работает только в те моменты цикла, когда требуется понижение давления.

Очевидно, такими моментами в схеме рис. 1, а являются: движение поршня ГЦ1 вправо, зажим заготовки цилиндром ГЦ2 и движение поршня цилиндра ГЦ3 вверх. Следовательно, движение поршней ГЦ1 влево, ГЦ3 вниз и разжим заготовки может происходить без участия клапана КР, а работа его в это время приводит к непроизводительным затратам энергии. Кроме этого, если в цикле работы станка есть моменты, когда ГЦ1, ГЦ2 или ГЦ3 не работают (ГЦ1 и ГЦ3 неподвижны, ГЦ2 не зажимает заготовку), то объем непроизводительных затрат энергии возрастает. В предлагаемой схеме рис. 1, б редукционные клапаны КР1 и КР2 установлены после распределителей Р1 и Р2, которые отключают их от напорной линии после окончания работы цилиндров. Редукционные клапаны подключены к поршневым камерам цилиндров, подача масла в которые приводит в движение поршни ГЦ1 вправо, ГЦ2 к заготовке, ГЦ3 вверх. Обе ошибки устранены с помощью дополнительной гидроаппаратуры – одного редукционного клапана и двух обратных клапанов КО1 и КО2. Последние необходимы для реализации обратного хода поршней цилиндров с большой скоростью. При использовании гидроаппаратуры модульного монтажа можно применить один аппарат – редукционный клапан с обратным клапаном. Единовременные затраты на них окупятся за счет снижения потерь энергии.

а

б

Рис. 1. Фрагмент гидросхемы фрезерного станка: Р1, Р2 – гидрораспределители; 4/3, ГЦ1, ГЦ2, ГЦ3 – гидроцилиндры; КР1, КР2 – редукционные клапаны непрямого регулирования; ДР1, ДР2 – дроссели с обратным клапаном; КО1, КО2 – обратные клапаны

а б

Рис. 2. Приводы зажима заготовки одним цилиндром: Р – гидрораспределитель 4/2; ГЦ – гидроцилиндр; КУЗ – клапан усилия зажима; КО, КО1, КО2 – обратные клапаны

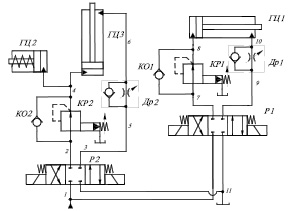

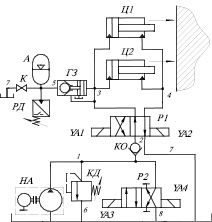

Для зажима деталей на столе станка выпускаются специальные гидроаппараты – клапаны усилия зажима КУЗ, рис. 2. Они так же, как и редукционные клапаны, поддерживают постоянное пониженное давление в цилиндре зажима. Кроме этого, с помощью встроенного в них датчика конечного положения они могут подавать электрический сигнал о максимальном или минимальном давлении в камере цилиндра. Как и в редукционных клапанах непрямого регулирования, для работы клапанов усилия зажима необходим постоянный слив масла в бак.

На рис. 2, а показана часто применяемая гидросхема для зажима изделий [3]. Клапан КУЗ установлен в напорную гидролинию, поэтому через него постоянно происходит слив масла в объеме до 0,8 л/мин [3, 4]. Уменьшить эти потери можно, если подключить его к зажимной камере цилиндра ГЦ (рис. 2, б). Обратный клапан КО2 необходим для быстрого отвода поршня ГЦ вправо. Если вместо распределителя Р 4/2 применить трехпозиционный распределитель 4/3 сорок четвертой схемы исполнения по гидросхеме, то от обратного клапана КО1, как элемента блокировки от падения давления при случайном отключении энергопитания, можно отказаться.

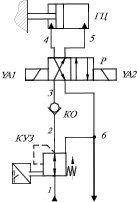

Для обработки на станках изделий больших габаритов их равномерно по периметру зажимают на столе станка. Гидроцилиндры зажима часто включаются в общую гидросистему станка. Давление в напорной линии гидросистемы, как правило, поддерживается напорным клапаном, настроенное давление которого зависит от расхода в гидродвигатели. При увеличении этого расхода настроенное давление уменьшается. Это значит, что при одновременной работе нескольких гидроцилиндров настроенное давление может уменьшиться ниже требуемого для зажима изделия. Избежать подобной аварийной ситуации можно, если реализовать привод зажимных цилиндров от отдельного насоса или гидроагрегата (рис. 3, а).

Достоинства такого насосно-аккумуляторного привода очевидны: независимость настроенного давления в зажимных камерах цилиндров Ц1 и Ц2 от работы остальных гидродвигателей станка; поддержание постоянного расчетного усилия зажима изделия в процессе работы станка; возможность отключения насоса в процессе обработки изделия на продолжительное время; полная разгрузка насоса, если период зажим-отжим составляет не более 2…3 мин.

При обработке изделий с большим временем зажима гидросистема работает следующим образом. После включения насоса и электромагнита YA2 происходят зажим изделия и зарядка аккумулятора. Реле давления РД отключает насос, обратный клапан КО закрывается, а давление в зажимных камерах цилиндров поддерживает аккумулятор А. Электромагнит YA2 отключается. Было бы ошибкой заменить КО, как элемент автоблокировки, и распределитель Р1 распределителем 44-й схемы исполнения по гидросхеме. При длительной работе один из его электромагнитов будет перегреваться и может отказать (перегорание обмотки, заклинивание плунжера). Кроме этого, горячий корпус распределителя служит источником нагрева масла. Если в процессе обработки изделия давление зажима снизится ниже расчетного, то реле давления РД включит насос для зарядки аккумулятора А.

При работе станка с небольшим временем зажима изделия (2…3 мин) насос можно не отключать. После зажима изделия и зарядки аккумулятора А с помощью реле давления РД включится электромагнит YA3 распределителя Р2 и поток насоса будет направлен в бак с минимальным давлением в линии 1.

Таким образом, применение отдельного насосного агрегата (или насоса) для рассмотренных вариантов обработки изделий дает значительную экономию электроэнергии. Однако рассмотренную схему рис. 3, а можно улучшить с точки зрения затрат энергии. После окончания обработки изделия включается электромагнит YA1 для разжима изделия. Аккумулятор А разряжается через распределитель Р1 в бак. Для последующей его зарядки при зажиме потребуется энергия насосного агрегата, определяемая емкостью аккумулятора и производительностью насоса [5]. Эти затраты можно минимизировать, если подключить к аккумулятору гидрозамок ГЗ с отдельной камерой для управляющего поршня (рис. 3, б). После включения электромагнита YA1 гидрозамок закроется давлением в аккумуляторе и объем масла в аккумуляторе сохранится до следующего зажима изделия. Уменьшится и время разжима изделия, зависящее от времени разрядки аккумулятора.

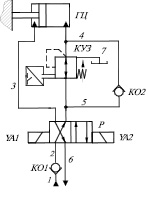

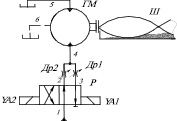

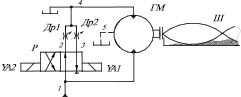

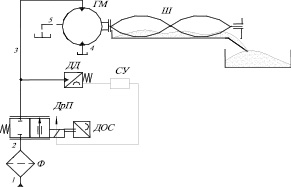

Для уборки стружки при работе станка часто применяют шнеки, приводимые в движение гидромоторами. Как правило, дросселем настраивается одна скорость вращения шнека, рассчитываемая по среднему за цикл обработки изделия объему или массе стружки в желобе. Если масса стружки меньше расчетной или стружка отсутствует, то непрерывная работа шнека с постоянной скоростью вращения становится затратной. С целью уменьшения потерь энергии можно предусмотреть в гидросистеме две скорости шнека (рис. 4, а). Одновременно с началом обработки изделия включается электромагнит YA1 распределителя Р. Наименьшая скорость вращения шнека настраивается дросселем ДР2. После увеличения объема стружки рабочий включит электромагнит YA2 и скорость вращения шнека, определяемая дросселем ДР1, увеличится. Уменьшить потери энергии можно, если применить схему с дросселями, установленными параллельно гидромотору ГМ (рис. 4, б).

а б

Рис. 3. Приводы зажима изделий несколькими гидроцилиндрами: Ц1, Ц2 – гидроцилиндры; Р1, Р2 – гидрораспределители 4/2; YA1, YA2 – электромагниты; КО – обратный клапан; КД – клапан давления; НА – насосный агрегат; А – гидропневмоаккумулятор; РД – реле давления; К – кран

а б

в

Рис. 4. Гидросхемы привода шнеков для удаления стружки: ГМ – гидромотор; Р – гидрораспределитель 4/2; YA1 , YA2 – электромагниты; Др1, Др2 – дроссели; Ш: – шнек; ДрП – пропорциональный дроссель; ДД – датчик давления; ДОС – датчик обратной связи; СУ – система управления

Процесс многократного ручного переключения двух скоростей вращения шнека не является наилучшим с позиции оптимизации энергозатрат [2]. Потери энергии в этом варианте работы гидросистемы зависят от дискретных, не оптимальных величин скоростей вращения шнека, а также от выбора момента переключения скоростей, определяемого рабочим визуально.

Автоматическое управление скоростью вращения шнека позволяет уменьшить энергозатраты и освободить рабочего от постоянного наблюдения за работой шнека. Системы автоматической уборки стружки отличаются типом датчика, контролирующего массу или объем стружки. Цель программирования систем управления таких гидросистем одна – минимизация энергетических затрат. Процесс заполнения желоба стружкой в гидросистемах с гидромоторами контролируется по изменению разности давлений в напорной и сливной гидролиниях гидромотора или только по давлению в его напорной линии (рис. 4, в). Это давление пропорционально крутящему моменту на валу шнека, соединенного с валом гидромотора муфтой. Крутящий момент определяется радиальной составляющей суммарной силы, сдвигающей стружку шнеком вдоль желоба. Суммарная сила сдвига стружки зависит от массы, вида и состояния стружки. Таким образом, контролируя изменение давления в напорной линии 3 гидромотора ГМ, можно получать информацию о загрузке желоба стружкой. Давление в линии 3 контролируется с помощью датчика давления ДД, соединенного через систему управления СУ с пропорциональным дросселем ДрП, изменяющим скорость вращения шнека. В программу управления вводится информация о предельных скоростях вращения шнека, а также зависимость скорости вращения шнека от давления в напорной линии 3.

Заключение

Проанализировав рассмотренные гидросистемы технологического оборудования, следует отметить, что минимизация энергетических затрат при эксплуатации гидросистем возможна в результате продуманного проектирования и тщательного расчета их статических параметров. Предлагаемые варианты приводов зажимных устройств и систем автоматической уборки стружки могут быть использованы при проектировании экономичного гидрофицированного технологического оборудования, обеспечивающего высокие экономические показатели при работе в мелкосерийном и серийном производствах.

Библиографическая ссылка

Вольнов О.И. СНИЖЕНИЕ ЭНЕРГЕТИЧЕСКИХ ЗАТРАТ НА ЭТАПЕ ПРОЕКТИРОВАНИЯ ГИДРОСИСТЕМ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ // Фундаментальные исследования. 2016. № 3-3. С. 466-471;URL: https://fundamental-research.ru/ru/article/view?id=40080 (дата обращения: 13.01.2026).