Автоматизация средств неразрушающего контроля является неизбежной из-за большой трудоемкости, малой оперативности и низкой производительности процессов измерений, что связано с ручным управлением. Важным аспектом безаварийной эксплуатации оболочковых металлоконструкций является дефектность. Одним из путей повышения надёжности оболочковых металлоконструкций является определение размеров дефектов, при которых следует прекратить эксплуатацию металлоконструкции. Одной из основных причин отказов резервуаров является коррозия. В зависимости от фазового и химического составов рабочего продукта резервуаров, температуры эксплуатации, системы применяемых антикоррозионных мероприятий, климатических условий и т.д. резервуары могут подвергаться коррозионным разрушениям как с внутренней, так и внешней стороны. При оценке коррозионной поврежденности резервуаров необходимо определить следующие характеристики: общее количество обнаруженных дефектов; диапазон глубины обнаруженных дефектов (процент от толщины стенки); значение «преобладающей» глубины дефектов (процент от толщины стенки).

Для оценки поврежденности и напряженно-деформированного состояния оболочковых металлоконструкций разработан интроскоп МД-11ПМ. Принцип действия интроскопа основан на измерении потерь перемагничивания в контролируемом изделии. Интроскоп преобразует потери в фазовый сдвиг выходного сигнала и сравнивает с опорным сигналом [1].

Наиболее перспективны средства неразрушающего контроля с встроенной микроЭВМ, представляющие собой универсальные измерительные устройства с программированным управлением процессом измерения, обработки результатов, представлением в заданном виде и хранением информации, полученной при измерении.

Применение вычислительных средств в магнитных приборах позволяет решить следующие задачи:

– повысить точность измерения параметров объекта контроля с помощью достаточно сложных алгоритмов функционирования, недоступных аналоговым средствам;

– оптимизировать режим контроля и автоматизировать его выбор;

– сократить время на настройку прибора путем ее автоматизации;

– расширить функциональные возможности прибора благодаря автоматическому управлению работой его блоков.

В статье приводятся результаты работ по созданию эффективного, экономически выгодного устройства диагностирования, а также на разработке автоматизированного программного комплекса обработки диагностической информации датчика потерь на перемагничивание [2; 3].

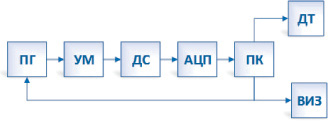

Блок-схема исполнения магнитного дефектоскопа представлена на рис. 1. Электромагнитный датчик-сканер устанавливают на изделие. Регулируемый сигнал с генератора ПГ поступает в блок усиления УМ, где усиливается по напряжению и току, и подается на намагничивающую обмотку. Далее сигнал с измерительной обмотки поступает на АЦП, где полученная информация упорядочивается и поступает в программный комплекс для получения конечного результата – детектирования и визуализации дефекта. Таким образом, прибор позволяет путем изменения частоты магнитного поля от высоких значений до низких постепенно перемагничивать участок изделия слой за слоем, тем самым осуществлять частотное сканирование и по потерям на перемагничивание получить изображение поперечного сечения контролируемого участка.

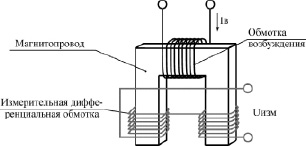

Датчик-сканер исполнен в виде П-образного сердечника, состоящего из пластин с двумя одинаковыми медными катушками сопротивлением 80 Ом (рис. 2).

Датчик потерь перемагничивания создает в контролируемом изделии переменное магнитное поле и представляет собой приставной электромагнит с двумя полюсами и двумя обмотками: возбуждения и измерительной. К обмотке возбуждения подводится переменное напряжение от генератора опорных частот, а напряжение измерительной обмотки обрабатывается амплитудным или фазовым методом. На рис. 2 представлено устройство датчика-сканера [3, 4].

Рис. 1. Блок-схема прибора: ПГ – программный генератор; УМ – блок усилителя мощности генерируемого сигнала; ДС – электромагнитный датчик-сканер; АЦП – аналогово-цифровой преобразователь; ПК – программный комплекс; ДТ – детектор; ВИЗ – блок визуализации

Рис. 2. Схематичное изображение датчика-сканера

Многочисленные исследования позволяют сделать следующие выводы:

– существует корреляция между выходным сигналом датчика потерь перемагничивания и магнитным состоянием контролируемого изделия, выражаемого в изменении магнитного потока и магнитного сопротивления;

– показания интроскопа с датчиком потерь перемагничивания сильно зависят от величины воздушного зазора, что накладывает определенные требования к конструкции датчика и обработке сигнала в электронной схеме.

Для отслеживания положения датчика-сканера на плоскости датчик оснащен оптическим матричным сенсором, применяющимся в устройстве компьютерной оптической мыши. С помощью светодиода и системы линз, фокусирующих его свет, под мышью подсвечивается участок поверхности. Отраженный от этой поверхности свет, в свою очередь, собирается другой линзой и попадает на приемный сенсор микросхемы — процессора обработки изображений. Этот чип, в свою очередь, делает снимки поверхности под мышью с высокой частотой (кГц). Причем микросхема (оптический сенсор) не только делает снимки, но сама же их и обрабатывает, так как содержит две ключевые части: систему получения изображения ImageAcquisitionSystem (IAS) и интегрированный DSP процессор обработки снимков.

На основании анализа череды последовательных снимков, представляющих собой квадратную матрицу из пикселей разной яркости, интегрированный DSP процессор высчитывает результирующие показатели, свидетельствующие о направлении перемещения датчика вдоль осей Х и Y, и передает результаты своей работы на порт.

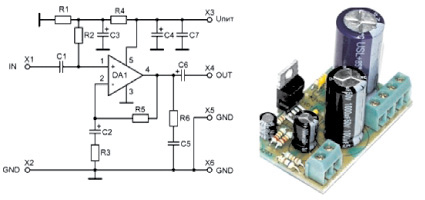

Блок усилителя выполнен на интегральной микросхеме TDA2050 (рис. 4) и обладает следующими характеристиками:

– напряжение питания: 7–30 В;

– пиковое значение выходного тока: 5 А;

– ток в режиме покоя: 30–55 мА.

Программный комплекс разработан в среде BorlandDelphi 11. Комплекс состоит из блоков генерации сигнала, блока поиска дефекта, блока калибровки и блока визуализатора. В программном комплексе реализованы два основных режима, режим поиска дефекта и режим сканирования. В режиме поиска дефекта можно определить наличие дефекта и определить глубину его залегания. В режиме сканирования происходит сканирование самого дефекта, определение точек его контура, на основании полученных точек формируется его примерная форма.

Алгоритм поиска дефекта заключается в следующем.

В реальном времени происходит отслеживание максимального значения A (вершины синусоиды) амплитуды сигнала и записывается в ячейку памяти. Затем это значение сравнивается с последующим максимальным значением амплитуды B. В случае если последующее значение максимума амплитуды меньше записанного в ячейке памяти A > B, то это сигнализирует о наличии дефекта, по разнице значения С можно судить о глубине дефекта. Данный алгоритм повторяется на разных частотах от 50 до 1000 Гц, что позволяет получить картину дефекта послойно [5].

Рис. 3. Схема блока усиления

Для полученного множества точек с координатами дефекта применяется алгоритм Грэхема, позволяющий произвести обход точек и создать контур. Алгоритм Грэхема – алгоритм построения выпуклой оболочки в двумерном пространстве. В этом алгоритме задача о выпуклой оболочке решается с помощью стека, сформированного из точек-кандидатов [5].

Программно-измерительный комплекс имеет название MagScanner 1.0, которое характеризует его назначение. MagScanner построен по модульной технологии. Каждый модуль имеет входящую и исходящую информацию. В программно-измерительном комплексе реализованы следующие модули:

– модуль генерации синусоидального сигнала;

– модуль получения диагностической информации с датчика-сканера;

– модуль определения местоположения датчика-сканера;

– модуль обработки данных;

– модуль сигнализации;

– модуль подготовки матрицы для визуализации и определение контура дефекта;

– модуль визуализации в режиме реального времени;

– модуль визуализации 3D и теплового контура дефекта;

– модуль калибровки и задания уровня потери перемагничивания;

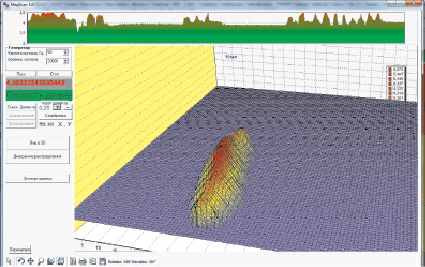

Все модули взаимосвязаны между собой. Программный комплекс работает следующим образом. Модуль генерации подготавливает устройство вывода и посылает синусоидальный сигнал на аппаратную часть. Далее MagScanner получает информацию с прибора и управляет ходом проведения исследования, при этом в режиме онлайн визуализирует дефекты и сигнализирует о наличии дефектов. По окончанию исследования на выходе получаем информацию в виде матрицы значений и координат этих значений. Затем в модуле обработки данных происходит обработка полученной информации, где по значениям сигнала и их координат определяется форма дефекта. Для того чтобы визуализировать полученную матрицу, необходимо ее подготовить, получить недостающие точки контура дефекта и его тела, это выполняется в соответствующих модулях программно-измерительного комплекса. Основным алгоритмом для поиска недостающих точек служит линейная интерполяция и алгоритм Джарвиса. После получения всех точек в пространстве все готово к визуализации, которая происходит в два этапа. Первым этапом является отображение пользователю контура формы дефекта, после чего можно перейти к визуализации в 3D-пространстве. В первую очередь создается плоскость, XYZ-размерность которой зависит от полученных и обработанных данных программно-измерительного комплекса. Для большей информативности визуализация использует цветовой градиент, который символизирует картину распределения потерь на перемагничивание. После чего строится трехмерная модель дефекта с наложением цветового градиента и общая картина распределения потерь на перемагничивание.

Количество визуализируемых точек матрицы ограничивается 720 000 точками, данного количества точек достаточно для построения качественной модели дефекта. Выбор данного ограничения обуславливается анализом стандартных свойств экранов мониторов.

Основным из преимуществ данного вида визуализации является то, что он позволяет рассмотреть дефект в любых сечениях, что дает нам представление о величине и форме дефекта в толще металла. На рис. 5 приведено изображение результата сканирования дефектного участка с непроваром.

Рис. 4. Общий вид прибора

Рис. 5. Результат сканирования дефектного участка с непроваром

Как видно из рис. 4, прибор получился легким, его масса не превышает 300 грамм без элементов питания. Все элементы размещены в пластиковый корпус темно-серого цвета, произведенный из ударопрочного жаростойкого ABS пластика UL-94V0. Обеспечивается защита от проникновения пыли и влаги по стандарту IP54. Габаритные размеры составляют: по длине 190 мм, по ширине 100 мм и по высоте 60 мм.

Заключение

Как показали результаты исследований, система дает хорошие результаты. Чувствительность к дефектам повысилась до 10 % от толщины металла. Система позволяет получить размеры дефектов и их объемное изображение.

Библиографическая ссылка

Вильданов Р.Г., Аслаев Р.Р., Зимин А.М., Кузнецов Д.Л. ПРОГРАММНО-ИЗМЕРИТЕЛЬНЫЙ КОМПЛЕКС ДЛЯ АВТОМАТИЧЕСКОГО ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ДЕФЕКТОВ // Фундаментальные исследования. 2016. № 3-3. С. 461-465;URL: https://fundamental-research.ru/ru/article/view?id=40079 (дата обращения: 13.02.2026).