В северных условиях России [3, 10] эксплуатируется большой парк коммунальных машин, основными из которых являются вакуумные ассенизационные машины [7]. Использование большинства таких машин при температурах ниже –20 °C затруднено, так как происходит замерзание конденсата в предохранительном клапане. Этот клапан входит в состав сигнально-предохранительного устройства, располагающегося на верхнем люке цистерны. Предохранительный клапан служит для ограничения давления и разрежения в цистерне. При замерзании клапан не способен ограничить давление в цистерне, вследствие этого атмосферный столб может «раздавить» цистерну. После этого цистерну необходимо выправлять, и эксплуатация машины в таком случае невозможна. При этом коммунальная служба не выполняет свои обязанности и несет материальные потери в связи с ремонтом техники. На участках жилых массивов, где отсутствует центральная канализация, все нечистоты попадают в выгребные ямы. Для таких случаев и существует специальная техника для сбора и очистки канализационных отходов – ассенизационные машины [5, 11].

Чтобы использовать вакуумные ассенизационные машины при низких отрицательных температурах, поставлена задача разработки системы утилизации тепла от двигателя внутреннего сгорания на вакуумные ассенизаторские машины, в частности на КО-505А-1. Система утилизации тепла от ДВС направляет горячие отработавшие газы по сварной трубной конструкции к предохранительным клапанам, обеспечивая оптимальную температуру для работоспособности клапанов [4].

В 2014 году в г. Тюмени температура окружающего воздуха достигала –20 °C и ниже суммарно на протяжении 28 дней. В эти дни большинство вакуумных ассенизационных машин простаивали. Поэтому проблема замерзания конденсата в предохранительных клапанах на вакуумных ассенизаторских машинах является актуальной и требует решения. Возникает необходимость повышения эффективности использования автомобилей в погодно-транспортных условиях [2, 8].

Данная система утилизации тепла от ДВС позволит эксплуатировать машину КО-505А-1 при температурах ниже –20 °C. КО-505А-1 является распространенной машиной, предназначенной для механизированного заполнения, транспортирования и выгрузки жидких отходов, не содержащих горючих, агрессивных и взрывоопасных веществ. Машина рассчитана на эксплуатацию по разным видам дорог, в том числе по грунтовым дорогам в полевых условиях. Машина климатического исполнения «У» по ГОСТ 15150-69 эксплуатируется при температуре окружающего воздуха от минус 20 °С до плюс 40 °С. Технические характеристики КО-505А-1 представлены в табл. 1 [6].

Таблица 1

Технические характеристики КО-505А-1

|

Модель, тип базового шасси |

КАМАЗ-65111 |

|

Масса спецоборудования, кг, не более |

2370 |

|

Вместимость технологическая цистерн, м3 |

12 |

|

Максимальная глубина всасывания м, не менее |

4,0 |

|

Максимальное разрежение в цистернах/избыточное давление, создаваемое вакуум-насосом, МПа, не менее |

0,085/0,03 |

|

Производительность вакуум-насоса, м3/ч |

310 |

|

Время наполнения /опорожнения цистерн под давлением, мин |

8/7 |

|

Максимальная транспортная скорость с полной массой, км/ч |

35 |

Машина представляет собой автомобильное шасси КАМАЗ-65111, на которое монтируется специальное оборудование. Специальное оборудование состоит из двух цистерн, привода вакуумного насоса, механизма выдачи и укладки рукава, коробки отбора мощности, брызгоотражателей, вакуум-нагнетательной системы, пневмосистемы, дополнительного электрооборудования. Привод рабочих органов спецоборудования осуществляется от двигателя шасси через коробку отбора мощности, установленной на КПП шасси. Привод вакуумного насоса – механический от коробки отбора мощности через клиноременную передачу. Привод механизма выдачи и укладки рукава – пневматический, со специальным движителем.

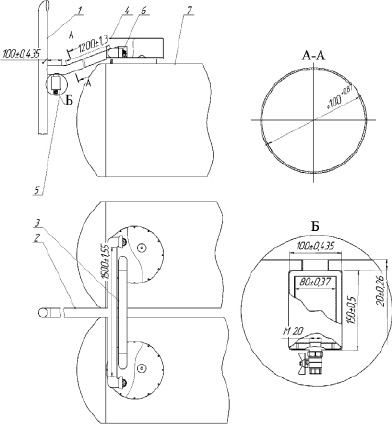

Цистерны установлены с наклоном в сторону слива. Цистерны сварные, цилиндрической формы, днища сферические. Внутри каждой цистерны, для гашения гидравлических ударов, установлены три волнореза. В задней части каждой цистерны имеются сливные лючки. Цистерны соединяются между собой патрубками и рукавом диаметром 65 мм. На крышке левой цистерны установлен датчик уровня, сигнально-предохранительное устройство и клапан предохранительный, для ограничения давления в цистернах при сливе отходов. На внутренней поверхности каждой цистерны имеются три ребра жесткости из уголка 32×32×3. Вакуумный насос установлен впереди цистерн на специальной раме, который приводится во вращение от коробки отбора мощности через клиноременную передачу. Включение и выключение вакуумного насоса осуществляется дистанционно из кабины водителя с пульта управления. Транспортирование жидкости производится при закрытой приемной камере и выключенном дополнительном электрооборудовании. Во избежание раскрытия стыка приемной камеры пневмоцилиндр постоянно находится под давлением и держит клапан приемной камеры в закрытом положении. Слив жидкости из цистерн может осуществляться как самотеком, так и под давлением. Для ограничения давления 0,03 + 0,01 МПа и разрежения 0,08 МПа в цистерне на крышке сигнально-предохранительного устройства имеется предохранительный клапан. Для прогрева клапанов разработана система, в которой отработавшие горячие газы от двигателя внутреннего сгорания поступают по выхлопной системе автомобиля до выхлопной трубы, в которой установлена специальная заслонка, имеющая 2 положения. Первое положение, при котором заслонка закрыта, – отработавшие горячие газы меняют своё направление и проходят по специальной системе, направленной на обогрев предохранительных клапанов. Во втором положении заслонка открыта, происходит беспрепятственный выхлоп отработавших газов через стандартную выхлопную трубу машины [4]. Системы утилизации тепла ДВС ранее предлагались для прогрева гидропривода, ДВС [3, 12]. Чертеж системы прогрева клапанов представлен на рис. 1.

В процессе выхлопа в данной системе утилизации тепла возможно образование конденсата. Образование конденсата происходит из-за разницы температур горячих выхлопных газов и элементов системы отвода тепла, которые имеют большую протяженность. Для сбора конденсата из системы предусмотрен сборник конденсата 5. Сборник конденсата представляет собой цилиндрическую емкость с двойной стенкой. Образовавшийся конденсат накапливается во внутренней емкости. Часть горячих выхлопных газов, проходящих между стенками сборника, обогревают внутреннюю емкость и предотвращают замерзание конденсата, затем они выходят в атмосферу через специальное отверстие. Слив накопленного конденсата осуществляется самотеком через сливной кран 6. Опытный образец КО-505А-1 представлен на рис. 2.

Рис. 1. Чертеж системы прогрева клапанов: 1 – выхлопная труба штатной системы; 2 – труба системы прогрева клапанов; 3 – распределительная труба; 4 – полукружия; 5 – сборник конденсата; 7 – цистерна ассенизационной машины

а б

Рис. 2. Опытный образец КО-505А-1: а – до модернизации; б – после модернизации системой прогрева клапанов; 1 – цистерна ассенизационной машины; 2 – полукружие клапана

При тепловой подготовке клапанов отработавшими газами ДВС на поверхности стенок трубопроводов и полукружий направителей газов образуются осевшие на них твердые частицы (рис. 2). Это снижает интенсивность прогрева клапанов. Для периодической очистки внутренней поверхности стенок от частиц несгоревшего топлива используются нейтрализаторы [9].

Стоимость изготовления предлагаемой системы прогрева клапанов от двигателя внутреннего сгорания вакуумной ассенизаторской машины КО-505А-1 определяется из общих затрат по формуле

Sобщ = Sраб + Sмат.

где Sраб – затраты на оплату работы по изготовлению, руб.; Sмат – затраты на материалы для изготовления и монтажа, руб.

Стоимость работ по изготовлению системы прогрева клапанов приведена в табл. 2.

Материалы для изготовления системы прогрева клапанов [1] приведены в табл. 3.

Общие затраты на изготовление системы прогрева клапанов ассенизационной машины составят

Sобщ = 11390 + 7658,9 = 19048,9 руб.

В результате проведенной научной работы следует, что эксплуатация ассенизационных машин при низких отрицательных температурах (ниже минус 20 °С) затруднительна – перемерзают клапаны. Поэтому разработана система утилизации тепла ДВС для прогрева клапанов ассенизационной машины. Разработан и изготовлен опытный образец, который проходит дальнейшее исследование. Внедрение предложенной системы позволит получить экологический и экономический эффект за счет увеличения количества сбора, транспортировки и отгрузки жидких отходов при низких отрицательных температурах.

Таблица 2

Стоимость работ по изготовлению системы прогрева клапанов

|

№ п/п |

Вид работы |

Норма времени, н/ч |

Стоимость нормо-часа, руб. |

Стоимость, руб. |

|

|

1 |

Слесарные работы |

||||

|

1.1 |

Нарезка заготовок |

1 |

1500 |

1500 |

|

|

1.2 |

Гибочные работы |

0,5 |

1500 |

750 |

|

|

1.3 |

Сверление отверстий |

0,2 |

1500 |

300 |

|

|

1.4 |

Подготовка сопрягаемых деталей |

0,7 |

1500 |

1050 |

|

|

1.5 |

Монтаж системы |

0,5 |

1500 |

750 |

|

|

1.6 |

Прочие слесарные работы |

0,5 |

1500 |

750 |

|

|

Итого |

3,4 |

1500 |

5100 |

||

|

2 |

Сварочные работы |

||||

|

2.1 |

Сварка элементов системы |

1,5 |

2100 |

3150 |

|

|

2.2 |

Сварка сборника конденсата |

0,5 |

2100 |

1050 |

|

|

2.3 |

Прочие сварочные работы |

0,5 |

2100 |

1050 |

|

|

Итого |

2,5 |

2100 |

5250 |

||

|

3 |

Прочие работы |

0,8 |

1300 |

1040 |

|

|

Итого прочие работы |

0,8 |

1300 |

1040 |

||

|

ИТОГО |

6,7 |

11390 |

|||

Таблица 3

Материалы для изготовления системы прогрева клапанов

|

№ п/п |

Наименование деталей |

Ед. изм. |

Кол-во |

Стоимость ед., руб. |

Всего затрат, руб. |

|

1 |

Болт М8 15 мм |

шт. |

2 |

14,1 |

28,2 |

|

2 |

Гайка М8 |

шт. |

2 |

6,5 |

13 |

|

3 |

Шайба 8×17 |

шт. |

4 |

3,4 |

13,6 |

|

4 |

Труба Ст. 10Х23Н18 100×1,5 мм |

м |

3,5 |

780 |

2730 |

|

5 |

Прут Ст. 20Х23Н18 d = 15 мм |

м |

0,25 |

270 |

67,5 |

|

6 |

Угольник Ст. 20Х23Н18 100×1,5 мм |

шт. |

2 |

1800 |

3600 |

|

7 |

Труба Ст. 10Х23Н18 140×1,5 мм |

м |

0,1 |

950 |

95 |

|

8 |

Пластина Ст. 10Х23Н18 1,5×300×350 мм |

шт. |

1 |

450 |

450 |

|

9 |

Труба Ст. 10Х23Н18 50×1,5 мм |

м |

0,1 |

570 |

57 |

|

10 |

Труба Ст. 10Х23Н18 80×1,5 мм |

м |

0,12 |

630 |

75,6 |

|

11 |

Кран шаровой Itap-099-1 |

шт. |

1 |

395 |

395 |

|

12 |

Электроды МР-3 2 мм |

кг |

1 |

134 |

134 |

|

ИТОГО |

7658,9 |

||||

Библиографическая ссылка

Бородин Д.М., Конев В.В., Райшев Д.В. СОЗДАНИЕ ОПЫТНОГО ОБРАЗЦА СИСТЕМЫ УТИЛИЗАЦИИ ТЕПЛА ДЛЯ ВАКУУМНОЙ МАШИНЫ // Фундаментальные исследования. 2016. № 3-3. С. 456-460;URL: https://fundamental-research.ru/ru/article/view?id=40078 (дата обращения: 28.02.2026).