Современная тенденция к уменьшению веса летательных аппаратов способствует более широкому применению новых передовых материалов в авиакосмической промышленности, таких как композиты, титановые сплавы и сплавы Инконель. Поскольку эти материалы значительно легче и прочнее традиционных сплавов, каждый из них создает ряд трудностей при обработке, в особенности при фрезеровании и сверлении [10].

В данном отношении авиакосмическая отрасль обладает выраженной спецификой в плане конструктивной сложности изделий, особых физико-механических свойств применяемых материалов, специальных требований к технологическим методам получения и обработки изделий. При этом постоянное совершенствование конструкций авиакосмической техники требует все большего применения высокопрочных титановых сплавов и труднообрабатываемых сталей. В настоящее время содержание титановых сплавов в конструкциях современной авиации составляет около 15 %, сталей – до 10 % (в том числе труднообрабатываемых), и в последующих поколениях авиакосмической техники их доля будет неизбежно расти.

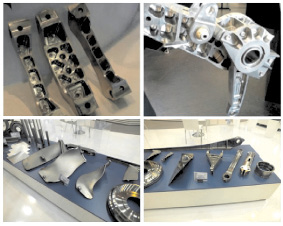

Механическая обработка изделий из данных материалов характеризуется пониженной производительностью. При этом большая часть изделий обладает сложной пространственной формой, имеет множество карманов, тонких стенок и иных сложных в обработке элементов (рисунок). В результате чего при обработке резанием в стружку может уходить до 95 % обрабатываемого материала, а операции чернового и чистового фрезерования занимают 60–80 % от всей трудоемкости механической обработки. Трудоемкость механической обработки титановых сплавов в 3–4 раза больше, чем для углеродистых сталей, и в 5–7 раз выше, чем для алюминиевых сплавов. По данным ММПП «Салют» коэффициент относительной обрабатываемости по отношению к стали 45 для титановых сплавов ВТ5 и ВТ5-1 составляет 0,35–0,48 и 0,22–0,26 для сплавов ВТ6, ВТ20 и ВТ22 [3].

Детали авиационной техники

В авиакосмической промышленности, а также в других отраслях индустрии, где есть необходимость не только в обработке крупногабаритных деталей – фрезерование больших карманов и уступов, но и в производстве сложных и высокоточных компонентов небольших размеров, таких как фитинги, кронштейны и другие точные детали из труднообрабатываемых материалов, применение фрез с механическим креплением пластин становится невозможно из-за большого диаметра инструмента. Поэтому для выполнения задачи единственно доступным инструментом являются монолитные фрезы.

Исследования, проводимые в области резания [20], показали, что главная проблема при обработке нержавеющих сталей и титана ? это высокая температура на кромке и высокая адгезия, ведущая к образованию нароста. Из-за этого титан обрабатывается на низких скоростях с относительно высокой и равномерной подачей. При низких скоростях резания наблюдается абразивный и адгезионный износ, которые дополняют друг друга. Повышение скорости и подачи ведет к увеличению концентрации температур и напряжений у режущих кромок инструмента [2]. Например, при изучении обработанных поверхностей деталей видны дефекты, как по шероховатости, так и по ее механическому состоянию. Также встречаются прижоги на поверхностях, в результате чего возникает необходимость дополнительной обработки деталей. Процесс резания сопровождается выкрашиванием и чрезмерным износом режущих кромок инструмента [8].

Другой серьезной проблемой является обеспечение требуемого качества поверхности, формируемой после обработки резанием, в отношении физико-механических характеристик поверхностного слоя, являющихся критичными для эксплуатационных свойств изделий авиакосмической техники. Титановые сплавы и труднообрабатываемые стали склонны к деформационному упрочнению, возникающему вследствие специфики напряженно-деформированного состояния в зоне резания, особых механических и теплофизических свойств.

Особенности кинематики процесса фрезерования в сочетании со специфическими физико-механическими свойствами титановых сплавов и труднообрабатываемых сталей приводят к возникновению вибраций технологической системы, приводящих к значительному падению качества обработанной поверхности, снижению ресурса инструмента и производительности процесса механической обработки. Данная проблема особенно остро проявляется при фрезеровании инструментом с соотношением длины рабочей части к диаметру более трех, применение которого обусловлено необходимостью обработки изделий сложной пространственной формы, характерных для авиакосмической техники [18].

Согласно ряду исследований [1, 17], ключевую роль в плавности процесса резания играет угол наклона винтовой канавки концевой фрезы. Именно он оказывает решающее влияние на ее виброустойчивость, так как от его величины зависит величина осевых усилий, стремящихся выдернуть фрезу из шпинделя. Следует отметить, что фреза гладко обрабатывает поверхность заготовки только тогда, когда ее положение стабильно, то есть в любой момент времени хотя бы одно из режущих лезвий постоянно находится в контакте с обрабатываемой поверхностью [6]. Это условие определяет минимальную глубину заглубления фрезы, которое определяется расстоянием между витками в вертикальной плоскости, проходящей через ось фрезы. Если это условие нарушается, и фреза перестает контактировать с обрабатываемой заготовкой, она сразу подвергнется ударной нагрузке, которая будет стремиться изогнуть ее. Естественно, при этом возникают вибрации, которые приводят к более быстрому износу режущих кромок [22].

Практикой было установлено, что на угол наклона винтовой канавки концевой фрезы сильное влияние оказывают свойства обрабатываемого материала. Чем он мягче, тем угол наклона больше. Например, для обработки алюминия и меди он равняется 35–40 градусам, а для фрезерования стали – 25 градусам и меньше [4]. Чтобы сделать концевые фрезы универсальными, то есть пригодными для обработки разных материалов, угол винтовой канавки стали выполнять переменным [9]. Это позволяет не только улучшить отвод стружки, но и ускоряет обработку прочных и сверхпрочных материалов.

Тенденции современного рынка режущего инструмента таковы, что для поддержания конкурентоспособности производители режущего инструмента вынуждены постоянно искать новые решения для обеспечения эффективности механической обработки. Разрабатываются такие новые геометрии режущей части концевых фрез, чтобы ими стало возможно работать с конкретными группами материалов. Постоянно идут эксперименты с формой режущей кромки, чтобы обеспечить обработку резанием на более высоких скоростях и одновременно при этом получать отфрезерованные поверхности с лучшим качеством.

Наиболее крупными мировыми производителями, специализирующимися на производстве фрез для обработки титановых сплавов и труднообрабатываемых сталей, являются следующие компании: Minicut International Inc (Канада), Hanita metal works (Израиль), Melin Tool Company (США), Dauphin Precision Tool (США), ООО «ПК МИОН» (Россия) и др.

Так фрезы серии LIST M фирмы Minicut International Inc. (Канада), предназначенные для черновой обработки титановых сплавов и других труднообрабатываемых материалов, имеют заднюю поверхность с выкружками, чередующимися в шахматном порядке от зуба к зубу, что обеспечивает деление срезаемого слоя и эффективное стружкодробление, а также способствует повышению производительности [11]. Зубья фрез серии Crest-Kut тип KPSC, KPAC фирмы Weldon (США), предназначенных для черновой и чистовой обработки авиационных материалов, выполнены таким образом, что развертка режущей кромки является синусоидой, которая способствует удалению стружки из зоны резания и повышению качества поверхности [12]. Аналогичную конструкцию имеют фрезы серии Aero-Cut тип CCAC4 и CCAC6 фирмы Melin (США) [13]. Фрезы серии WavCut фирмы Hanita (Израиль) предназначены для обработки титановых сплавов и нержавеющих сталей, в том числе при большой ширине фрезерования, они имеют переменный угол наклона стружечных канавок, за счет чего обеспечивается повышение производительности и улучшается отвод стружки из зоны резания [14]. Конструкция фрез серии 711, выпускаемых ООО «ПК МИОН», имеет режущую кромку, находящуюся на цилиндрической образующей, и переменный угол наклона стружечных канавок [15].

Таким образом, становится очевидным, что совершенствование геометрических параметров является основной современной тенденцией в области проектирования концевых фрез для обработки титановых сплавов и труднообрабатываемых сталей, направленной на обеспечение эффективности обработки и выполнение специфичных требований к обработанной поверхности изделий авиакосмической техники.

Библиографическая ссылка

Чазов П.А., Беспалов П.Н., Коровин Г.И. ОСОБЕННОСТИ КОНСТРУКЦИИ КОНЦЕВЫХ ФРЕЗ ДЛЯ ОБРАБОТКИ ТРУДНООБРАБАТЫВАЕМЫХ МАТЕРИАЛОВ // Фундаментальные исследования. 2016. № 3-2. С. 316-319;URL: https://fundamental-research.ru/ru/article/view?id=40052 (дата обращения: 03.02.2026).