Эффективность производства во многом определяется качеством функционирования станочного парка. Важной задачей является создание рациональной организации ремонтного хозяйства на предприятии, заключающейся в обеспечении бесперебойной эксплуатации оборудования с заданными точностными характеристиками и эксплуатационными показателями при выполнении плановых заданий [7, 8]. С целью успешного выполнения данной задачи необходима разработка автоматизированной информационной системы планово-предупредительного ремонта.

Задачи, связанные с разнообразными аспектами процесса планирования, являются весьма актуальными для различных организаций, что подтверждается большим количеством научных работ в данной области, например [2, 3, 5–9].

Система планово-предупредительного ремонта кондитерской фабрики включает в себя следующие виды технического ремонта и обслуживания: еженедельное техническое обслуживание; ежемесячный текущий ремонт; ежегодный планово-предупредительный ремонт (ППР). Ежегодный планово-предупредительный ремонт проводится в соответствии с годовым план-графиком ППР оборудования. На основе годового графика планово-предупредительного ремонта определяется потребность в ремонтном персонале, в материалах, запасных частях, комплектующих изделиях. В него включается каждая единица, подлежащая капитальному и текущему ремонту.

Чтобы реализовать процесс планового ремонта оборудования, необходимо для начала составить план-график ППР. Для этого нужна информация об оборудовании, ее можно получить из следующих входящих документов: паспорт оборудования; справочная информация по стандартным запасным частям; план технического обслуживания, техническая документация; журнал учета выдачи индивидуального задания.

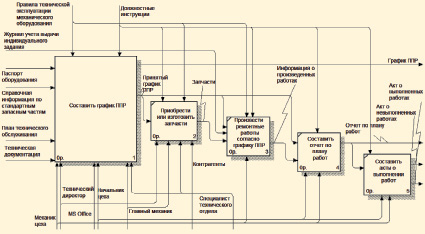

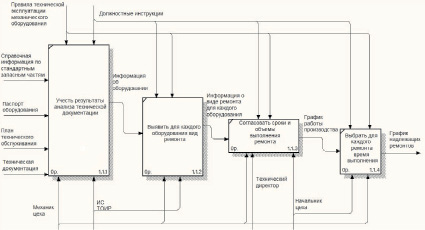

В результате проведенного анализа деятельности типовой кондитерской фабрики [11] была создана модель «как есть» («AS-IS») для бизнес-процесса планового ремонта оборудования. На рис. 1 показана диаграмма, соответствующая данной модели, построенная с использованием методологии IDEF0 [1, 10].

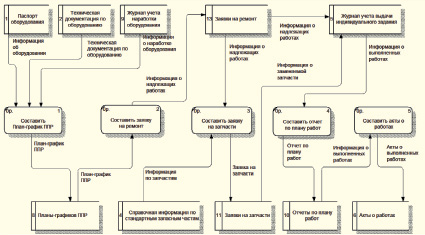

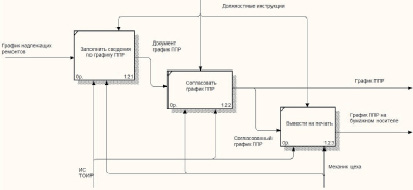

Документооборот бизнес-процесса планового ремонта оборудования, соответствующий модели «AS-IS», показан на рис. 2 с использованием методологии DFD [4].

Анализируя модель «AS-IS» для бизнес-процесса планового ремонта оборудования, можно выделить ряд существенных недостатков.

Рис. 1. Бизнес-процесс планового ремонта оборудования (модель «AS-IS»)

Рис. 2. Документооборот бизнес-процесса планового ремонта оборудования (модель «AS-IS»)

Вся деятельность производится в ручном (рутинном) режиме. Как следствие, происходит большая трата времени на составление, изменение и подписание документации из-за отсутствия средств автоматизации. Имеет место возможность допущения ошибок при составлении документации и отчетов. Возможна утеря документов. Возникает сложность контроля обслуживания оборудования.

Вследствие перечисленных недостатков модели «AS-IS» происходит понижение эффективности и производительности предприятия.

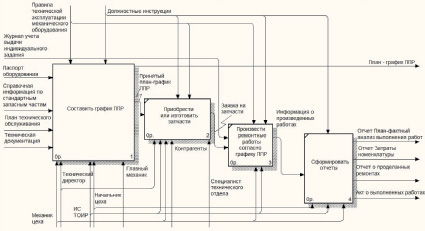

С целью устранения перечисленных недостатков была создана модель «как должно быть» («TO-BE») для бизнес-процесса планового ремонта оборудования, важнейшей отличительной чертой которой является использование информационной системы, позволяющей упростить процедуру обработки информации и тем самым снизить трудовые затраты. Также в модели «TO-BE» появляются новые выходные документы и отчеты.

На рис. 3 показана диаграмма, соответствующая модели «TO-BE», построенная с использованием методологии IDEF0.

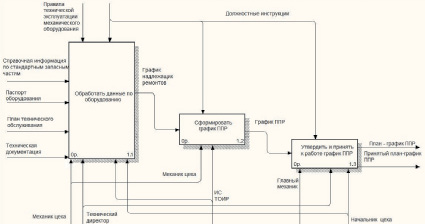

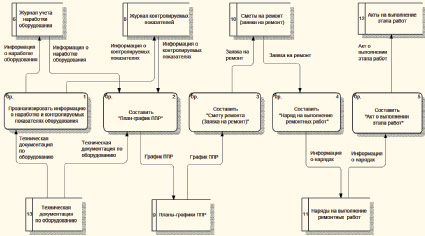

Декомпозиция процесса составления графика ППР (из диаграммы на рис. 3) представлена на рис. 4.

Рис. 3. Бизнес-процесс планового ремонта оборудования (модель «как должно быть»)

Рис. 4. Процесс составления графика ППР

Рис. 5. Процесс обработки данных по оборудованию

Рис. 6. Процесс формирования графика ППР

Рис. 7. Процесс утверждения и принятия к работе графика ППР

Декомпозиция процесса обработки данных по оборудованию (из диаграммы на рис. 4) представлена на рис. 5.

Декомпозиция процесса формирования графика ППР (из диаграммы на рис. 4) представлена на рис. 6.

Декомпозиция процесса утверждения и принятия к работе графика ППР (из диаграммы на рис. 4) представлена на рис. 7.

Документооборот бизнес-процесса планового ремонта оборудования, соответствующий модели «TO-BE», показан на рис. 8 с использованием методологии DFD. Отличительной чертой документооборота в модели «TO-BE» является то, что весь документооборот протекает в одной информационной системе.

Рис. 8. Документооборот бизнес-процесса планового ремонта оборудования (модель «TO-BE»)

В качестве средства реализации информационной системы технического обслуживания и ремонта (ТОиР) была выбрана система «ТОиР Управление ремонтами и обслуживанием оборудования» [11], конфигурация которой разработана в среде «1С:Предприятие», что позволяет производить интеграцию с другими системами, уже существующими на предприятии. Конфигурация «ТОиР Управление ремонтами и обслуживанием оборудования» является универсальной системой для автоматизации учета технического обслуживания и ремонтов оборудования на предприятиях.

В системе «ТОиР Управление ремонтами и обслуживанием оборудования» особенности ведения учета настраиваются в конфигурации системы. К ним относятся состав и структура используемых справочников, документов, отчетов, система хранения оперативных итогов и т.д. Конфигурация может поддерживать различные системы учета, различные методологии учета, использоваться на предприятиях различных видов деятельности.

Как известно, экономическая эффективность внедрения информационных систем определяется целесообразностью применения средств вычислительной техники для обработки информации. В рамках данного исследования прямой экономический эффект характеризуется снижением трудовых показателей.

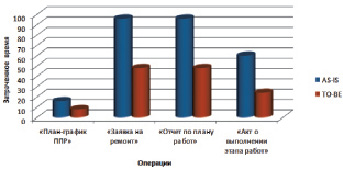

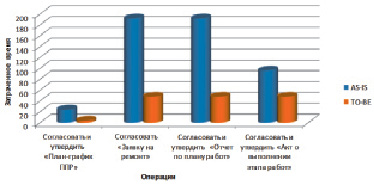

Трудовые затраты по данному процессу складываются из времени составления и согласования документов. Рассмотрим снижение временных затрат на создание документов (рис. 9) и на согласование документов (рис. 10). Единицей измерения являются часы в год.

Снижение трудовых затрат в результате внедрения информационной системы происходит примерно в 3 раза. Внедрение системы условно окупится примерно за 1,5 года.

Рис. 9. Диаграмма снижения временных затрат на создание документов

Рис. 10. Диаграмма снижения временных затрат на согласование и утверждение документов

Таким образом, внедрение информационной системы ТОиР, основанной на предложенной модели «TO-BE», является актуальным решением для кондитерской фабрики. Все документы будут составляться автоматически, а также система позволит автоматически планировать работы. Следовательно, произойдет уменьшение временных затрат на оформление документации и уменьшение рисков потери документов. Благодаря использованию системы появляется возможность быстро и достоверно получать информацию о состоянии оборудования в цехе.

Библиографическая ссылка

Якимова М.О., Беляков А.Ю., Полевщиков И.С. АВТОМАТИЗАЦИЯ ПРОЦЕССА ПЛАНОВОГО РЕМОНТА ОБОРУДОВАНИЯ КОНДИТЕРСКОЙ ФАБРИКИ // Фундаментальные исследования. 2016. № 3-1. С. 82-88;URL: https://fundamental-research.ru/ru/article/view?id=40010 (дата обращения: 07.02.2026).