В современных условиях из многомиллионных городов России осуществляется вывоз ТБО на мусорные свалки, при этом не рассматриваются возникающие в связи с захоронением отходов проблемы испарения, проникновения загрязняющих веществ в почву, разложения и захвата громадного количества плодородных сельскохозяйственных земель. В среднем по России город с населением около 1 млн человек производит ТБО 300–360 тыс. тонн в год [3].

Глобальные проблемы хранения и переработки твердых бытовых отходов (ТБО) помимо решения экологических задач должны быть интегрированы на достижение энергетических и экономических эффектов. При этом химический состав отходов потребления позволяет энергетически и экономически целесообразно находить эффективные пути их утилизации. Наиболее эффективным и распространенным в мире способом переработки ТБО является их сжигание в топочных устройствах специальных котлоагрегатов, конструкция которых учитывает специфические свойства ТБО: высокая влажность (более 50 %); широкое разнообразие компонентов, включая черные и цветные металлы, строительный мусор, пластмассу, древесину, текстиль, высоковязкие вещества и т.д. [4, 5].

Как отмечается [6], переработка ТБО осуществляется по типам и видам отходов путем предварительной сортировки, при этом все, что не прошло сортировку, сжигается в мусоросжигательных печах, а продукты сжигания захороняются на полигонах. Детальное обследование полигонов [3] показало, что в фильтрате полигонов содержится в сотни раз больше токсичных соединений, чем в выбросах в атмосферу. Крупным недостатком существующих способов сжигания ТБО является образование огромной массы (до 25 % от исходной) вторичных отходов, шлаков, нуждающихся либо в утилизации в различных отраслях (стройиндустрии, металлургии, жилищно-коммунальном хозяйстве и т.д.), либо в повторном захоронении. Кроме того, экологическую опасность представляют отходящие газы при сжигании ТБО. Так, при сжигании 1 тонны ТБО образуется до 400 нм3 газов в виде диоксида углерода, паров воды и различных примесей. Мусоросжигательные печи, как отмечают исследователи, могут быть источниками цинка, кадмия, свинца и других тяжелых металлов, оседающих вокруг мусоросжигательных заводов и образующих так называемые пятна загрязнения, попадая в грунтовые воды за счет водорастворимых форм отдельных металлов [6].

Основной недостаток существующих мусороперерабатывающих заводов – низкая температура сжигания 950–1150 °С, при этом в шлаках образуется несвязанный оксид кальция, который снижает стойкость материала при наличии влаги, что сдерживает применение шлаков в различных отраслях промышленности, например в производстве строительных материалов. Повысить температуру сжигания ТБО, а следовательно, температуру шлака до 1400–1600 °С и получить плавленые шлаки позволяет использование кислорода при горении ТБО, что дает возможность связать СаО в шлаке с другими оксидами.

Перспективным направлением признано проведение высокотемпературного сжигания ТБО без предварительной сортировки при температуре 1400–1600 °С с интенсивной продувкой расплава окислительными газовыми струями [6], что обеспечивает отсутствие в отходящих газах высокотоксичных соединений уже при выходе их печи и перевод всех отходов в жидкое состояние, включая металлы, камни, стекла, керамику и т.п., связывая их в легкоплавкие соединения. Имеется зарубежный и отечественный промышленный опыт получения при сжигании ТБО тепла, электроэнергии, бензина и дизтоплива из отходящих газов, полученных при сжигании ТБО [3–5]. Минеральная часть расплава при дальнейшей переработке может найти широкое применение в производстве разнообразного спектра строительных материалов.

В России имеются более эффективные технологии переработки ТБО методом сжигания в печах со шлаковым расплавом, не имеющих аналогов в мире и обладающих рядом достоинств по сравнению с зарубежными технологиями с получением тепла, электроэнергии и плавленых шлаков для производства строительных материалов [3–5]. Температура плавления этих шлаков лежит в пределах 1200–1350 °С и зависит в основном от соотношения в них СаО/SiO2.

Материалы и методы исследования

Фазовый состав шлака определяли рентгенофазовым анализом на дифрактометре фирмы Shimadzu XRD-6000. Температура плавления определена на термоанализаторе Simultaneous DSC-TGA Q Series TM (SDT Q 600). Элементный состав шлака определяли рентгеноспектральным анализом на спектрометре Lab Center XRF-1800 Shimadzu (Japan). Измельчение исходных сырьевых материалов осуществили на щековой дробилке ЩД-6. Фракционирование проведено на ситовом анализаторе ВПТ-220. Оптимизация фракционного состава шлака от сжигания ТБО проведена методом симплекс-решетчатого планирования эксперимента путем реализации плана Шеффе.

Результаты исследований и их обсуждение

Производство керамических изделий в Сибирском регионе базируется на использовании запесоченных низкокачественных суглинков, нуждающихся в улучшении и направленном регулировании его технологических свойств. Перспективным путем интенсификации процесса спекания является использование корректирующих добавок-отходов промышленного производства и потребления, позволяющих переводить процесс спекания в фазу его интенсивного течения, в частности за счет увеличения количества жидкой фазы и реализации механизма жидкофазного спекания.

Усредненный состав шлака, получаемого при сжигании ТБО, приведен в табл. 1, химический состав объекта исследований приведен в табл. 2.

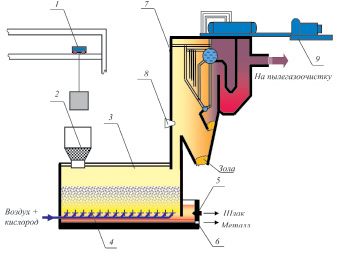

Схема переработки ТБО представлена на рис. 1 [3–5]. Бытовые отходы доставляются на завод автотранспортом, где разгружаются в бункер-накопитель. С помощью грейферного крана 1 шихта загружается в горловину шлюзового загрузочного устройства 2, откуда периодически попадает непосредственно в печь шлакового расплава 3. В печь через фурмы 4 осуществляется подвод смеси воздуха с кислородом, обогащенного на 40 % по кислороду. Кислород берут от мембранных кислородных станций производительностью от 2000 до 6000 м3/ч, выпускаемых в России и Китае чистотой до 95 % по кислороду. Температура в печи колеблется от 1400 до 1600 °С в зависимости от схемы переработки. В печи ТБО либо смесь ТБО и кускового угля размером до 200 мм в связи с большими термическими напряжениями разрывается на мелкие части и в течение 3–5 с сгорает за счет насыщения расплава шлака кислородом. Расплав шлака, получаемый в результате горения ТБО и угля, удаляется периодически либо непрерывно в зависимости от производительности печи через шпуровое отверстие 5 и направляется на складирование для последующей утилизации. Пылеунос из печи, как показывает практика работы этих печей, не превышает 0,15 %.

Металлы, содержащиеся в золе угля и ТБО, восстанавливаются углеродом ТБО и угля при указанных температурах, собираются в нижней части печи и имеют состав, близкий к чугуну (обычно из-за высокого присутствия железа в золе угля). После накопления металла в печи, его периодически сливают через шпуровое отверстие 6 и отправляют на дальнейшую переработку. Усредненный состав чугуна, мас. %: С – 4,2–4,6; Si – 0,03; Mn – 0,04; P – 0,1; S – 0,08; остальное железо. Исходя из диаграммы плавкости системы Fe – C температура плавления его лежит в пределах 1150–1200 °С.

Получаемые высокотемпературные газы, содержащие горючие газы СО и Н2, дожигаются в котле-утилизаторе 7 за счет подачи воздуха через фурму 8. Горячие газы идут на получение перегретого пара, который подается в парогенератор 9 для получения электроэнергии, а отработанный пар поступает в систему отопления. В расчетах КПД преобразования пара в электроэнергию принят 41 % [1].

Охлажденные после котла-утилизатора до температуры 250 °С газы поступают в систему пылегаз оочистки.

В табл. 2 приведен химический состав плавленого шлака, полученного от сжигания ТБО.

Основными фазами шлака являются CaSiO3, Ca2MgSi2O7, что близко по минералогическим составляющим к доменным шлакам. Температура плавления шлака составляет 1210 °С.

Результаты элементного состава шлака представлены в табл. 3.

Рис. 1. Схема переработки ТБО: 1 – грейферный кран; 2 – шлюзовое загрузочное устройство; 3 – печь шлакового расплава; 4 – дутьевые фурмы; 5 – шпур выпуска шлака; 6 – шпур выпуска металла; 7 – котел-утилизатор; 8 – воздушная фурма; 9 – парогенератор

Таблица 1

Химический состав шлаков от сжигания ТБО (мас. %) [1]

|

Наименование отхода |

Содержание компонентов |

||||

|

SiO2 |

Al2O3 |

Fe2O3 |

CaO |

MgO |

|

|

Шлак от сжигания ТБО |

7–40 |

7–9 |

9–11 |

7–40 |

9–11 |

Таблица 2

Средний химический состав шлака от сжигания ТБО (мас. %)

|

Состав шлака, % мас. % |

SiO2 |

CaO |

Al2O3 |

MgO |

Na2O |

K2O |

Fe2O3 |

P2O5 |

Прочие |

|

ТБО |

51,74 |

20,83 |

10,06 |

1,01 |

1,88 |

1,53 |

1,52 |

2,43 |

9 |

Таблица 3

Элементный состав шлака, мас. %

|

Состав |

O |

Si |

Ca |

C |

Al |

Fe |

Mg |

Прочие |

|

Шлак |

43,3 |

20,1 |

16,8 |

4,3 |

2,8 |

6,4 |

3,1 |

3,2 |

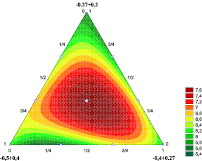

Использование шлаков от сжигания твердых бытовых отходов (ТБО) в качестве топливного и отощающего компонента шихты в производстве керамического кирпича в количестве 15–40 мас. % к пластичным глинам улучшает формовочные, сушильные и обжиговые свойства смеси. Добавка шлаков в сырьевые смеси на основе высокочувствительных пластичных глин и суглинков способствует снижению их чувствительности к сушке, уменьшению воздушной усадки и, следовательно, повышению трещиностойкости [1, 2]. В качестве объектов исследования выбраны фракции шлака –0,5 + 0,4 мм; –0,4 + 0,28 мм; –0,28 + 0,2 мм. С целью выявления оптимального количества шлаковых отходов в керамической массе были проведены опыты по оценке водопоглощения, а также линейной и объемной воздушной усадки опытных масс. Результаты изменения свойств приведены на рис. 2 и в табл. 4.

Данные табл. 4 свидетельствуют о некотором повышении водопоглощения с ростом содержания отхода. Увеличение вводимого шлака свыше 15 мас. % признано нецелесообразным ввиду резкого повышения водопоглощения. При этом эффект снижения усадочных явлений затухает с увеличением содержания отхода свыше 15 мас. %. Кроме того, был учтен фактор существенного отощения керамической заводской шихты при увеличении содержания отхода свыше 15 мас. %. Исследования по оптимизации фракционного состава шлака проведены на заводской шихте ООО «Сибирский элемент» (г. Красноярск) с корректировкой содержания суглинка Кубековского месторождения в сторону уменьшения его содержания на 15 % за счет дополнительного введения в шихту техногенного продукта. Замена глины Кантатского месторождения на отход не предусматривалась во избежание ухудшения пластических свойств шихты.

В качестве параметров оптимизации выбраны размеры фракций шлака от сжигания ТБО: х1 – фр. –0,5 + 0,4 мм; х2 – фр. –0,4 + 0,27 мм; х3 – фр. –0,27 + 0,2 мм.

На фиксированном уровне поддерживались следующие технологические параметры: размер частиц глины – менее 1 мм; формовочная влажность – 25 %; состав шихты (мас. %): глина кантатская – 15, шлак – 15, суглинок кубековский – 70; давление формования – 0,9 МПа.

Таблица 4

Свойства керамических масс (усадка) и обожженных образцов (водопоглощение)

|

Количество вводимого отхода, мас. % |

lвозд, % |

Vвозд, % |

W, % |

|

5 |

4,50 |

27,0 |

6,1 |

|

10 |

4,70 |

16,95 |

7,1 |

|

15 |

4,70 |

16,95 |

8,9 |

|

20 |

4,70 |

16,95 |

18,4 |

|

Масса без отхода (заводская шихта) |

10,00 |

24,50 |

13,00 |

а б

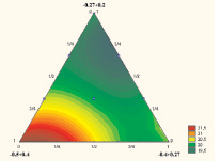

Рис. 2. Проекции линий равных линейной воздушной усадки (а) и водопоглощения на трёхкомпонентный симплекс (б)

Результаты влияния фракционного состава шлаков ТБО на усадочные явления в керамических массах и водопоглощение обожженных образцов приведены на рис. 2.

Уравнение регрессии:

lлин.возд = 6,1·x + 5,9·y + 5,7·z·0,225·x·y + 2,25·x·z + 1,125·y·z·6,525·x·y·(xy) + + 1,8·x·z·(x – z) + 2,925·y·z·(y – z) + 39,15·x·y·z.

Как следует из рис. 2, минимальная усадка достижима в весьма широких пределах. Минимальное значение 5,4 % достижимо при использовании шлака 90–60 масс. %. фракции –0,5 + 0,4 мм и 10–40 масс. % фракции –0,4 + 0,27 мм.

Эффект снижения воздушной линейной и объемной усадки связан с отощающим эффектом за счет понижения содержания глинистых частиц ввиду замены части глинистого пластичного сырья на непластичную корректирующую добавку. При этом в работе уделено внимание эффекту отощения, связанному с гранулометрическим составом шлака. Введение отощающей добавки снижает усадочные напряжения, улучшает структуру и снижает свилеобразование при экструзии глиняного бруса. С вводом шлака воздушная, огневая линейная и объемная усадки уменьшаются. С целью снижения усадочных напряжений доказана целесообразность применения крупной фракции отходов – фр. –0,5 + 0,4 мм.

Уравнение регрессии:

W = 21,93·x + 20,21·y + 19,71·z·1,305·x·y·3,87·x·z·2,2275·y·z + 4,905·x·y·(xy) + + 0,135·x·z·(x – z) + 3,8025·y·z·(y – z) + 4,2075·x·y·z.

Минимально возможное водопоглощение (19,5 %) достижимо при использовании фракции шлаковых отходов –0,27 + 0,2 мм в количестве 60–85 и 40–15 мас. % фракции –0,4 + 0,27 мм.

Возможность регулирования водопоглощения связана с наличием в составе керамической массы шлаковых отходов, содержащих стекловидную легкоплавкую составляющую, и реализацией механизма спекания с участием жидкой фазы.

Заключение

Выполненный комплекс исследований выявил возможность реализации жидкофазного спекания керамических масс за счет ввода корректирующей добавки шлаков от сжигания твердых бытовых отходов в печах без предварительной сортировки при температуре 1400–1600 °С с интенсивной продувкой ванны расплава окислительными газовыми струями. Метод сжигания в печах со шлаковым расплавом не имеет аналогов в мире и обладает рядом достоинств по сравнению с зарубежными технологиями с получением тепла, электроэнергии и плавленых шлаков для производства строительных материалов. Минимально возможное водопоглощение (19,5 %) достижимо при использовании фракции отходов –0,27 + 0,2 мм в количестве 60–85 и 40–15 мас. % фракции –0,4 + 0,27 мм. Минимальная усадка достижима в весьма широких пределах. Минимальное значение усадки 5,4 %, достижимое при использовании шлака 90–60 мас. %. фракции –0,5 + 0,4 мм и 10–40 мас. % фракции –0,4 + 0,27 мм.

Библиографическая ссылка

Шиманский А.Ф., Власов О.А., Никифорова Э.М., Еромасов Р.Г., Симонова Н.С., Васильева М.Н. РЕЦИКЛИНГ ШЛАКОВ ВЫСОКОТЕМПЕРАТУРНОГО СЖИГАНИЯ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ В ТЕХНОЛОГИИ КЕРАМИЧЕСКОГО КИРПИЧА // Фундаментальные исследования. 2016. № 3-1. С. 76-81;URL: https://fundamental-research.ru/ru/article/view?id=40009 (дата обращения: 07.02.2026).