Биогаз является продуктом обмена веществ бактерий, образующимся вследствие разложения ими органического субстрата.

Биогазовые установки обеспечивают переработку органических отходов (стоков животноводческих производств и растениеводства) и осадков сточных вод в биогаз (горючий газ). Наряду с биогазом биогазовые установки производят высокоэффективное дорогостоящее жидкое органическое удобрение [3].

Метановые бактерии проявляют свою жизнедеятельность при температуре 0–70 °С. Если температура выше – они начинают гибнуть, за исключением нескольких штаммов, которые могут жить при температуре среды до 90 °С. При минусовой температуре они выживают, но прекращают свою жизнедеятельность. В литературе нижнюю границу температуры указывают в пределах 3–4 °С.

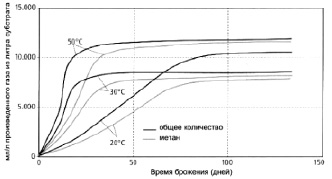

Скорость процесса брожения очень сильно зависит от температуры. Принципиально важной является закономерность: чем выше температура, тем быстрее происходит разложение и тем выше производство газа. Таким образом сокращается время разложения (рисунок). При возрастании температуры снижается содержание метана в биогазе. Это связано с тем, что при высоких температурах растворенная в субстрате двуокись углерода интенсивнее переходит в газообразную фазу (в биогаз), таким образом, что относительное содержание метана сокращается. Количество газа, которое можно извлечь, будет одинаковым при достаточном количестве времени брожения [2].

Для обеспечения наибольшего выхода биогаза и получения качественных, лишенных патогенной микрофлоры, гельминтов, их яиц и семян сорняков, органических удобрений в биогазовой установке должен поддерживаться оптимальный для данной установки температурный режим – важнейший фактор процесса сбраживания.

Влияние температуры брожения и времени брожения на количество произведенного газа

С учетом оптимизации процесса переработки органических отходов для получения биогаза выделяют три температурных режима:

1) психрофильный – до 20–25 °С;

2) мезофильный – 25–40 °С;

3) термофильный – свыше 40 °С.

Психрофильный режим не требует дополнительного подогрева и проходит без дополнительного контроля за температурой, используется в соответствующих климатических зонах, с показателями среднегодовой температуры, составляющими не менее 18–20 °С. Мезофильный и термофильный процессы требуют наличия внешнего источника тепла и строгого контроля за температурой. При этом чем выше температура, тем быстрее и с большей производительностью идет образование биогаза. Однако при высокой температуре процент метана в биогазе может быть снижен, кроме того, в отходах переработки после производства биогаза будет содержаться гораздо меньшее количество азота. При использовании термофильного режима отходы и фекальные массы, идущие на переработку, обеззараживаются в большей степени, чем при мезофильном, поэтому его целесообразнее применить в тех случаях, когда первостепенным моментом является именно обеспечение санитарной обработки. Поэтому на практике в основном востребован мезофильный режим бактериологического производства биогаза, так как при обеспечении максимально возможной доли метана, в результате на выходе имеется еще и удобрение с высоким содержанием общего азота.

Требования к допустимым пределам колебания температуры для оптимального газообразования тем жестче, чем выше температура процесса сбраживания: при психрофильном температурном режиме – ±2 °С в час; мезофильном – ±1 °С в час; термофильном – ±0,5 °С в час.

Оптимальная температура метаногенеза зависит от вида перерабатываемого установкой сырья – органических отходов. Например, в ОOО «Комплексные системы утилизации» (Оренбургская область, г. Оренбург) для загрузки в реактор используют различные виды органических отходов (навоз, пищевые отходы, отходы бойни и др.), причем сбраживание происходит в условиях термофильного режима [5]. Процесс осуществляется в условиях термофильного брожения сырья в биотермических реакторах в анаэробных условиях. Сырьем для энергонезависимого процесса служит: навоз КРС, конский навоз, свиной навоз, птичий помет, растительные отходы, биологические отходы и прочее. Продуктами переработки являются:

эффлюент – жидкие и твердые продукты переработки биоотходов в метантенке;

биопрепарат «Микс+»;

биогаз;

биометан – очищенный биогаз, с возможностью использования в двигателях внутреннего сгорания.

Энергонезависимый процесс переработки отходов агропредприятий осуществляют в закрытой системе. Качество процесса определяется косвенными параметрами.

Загрузка отходов агропредприятий производится в приемный резервуар вручную или механически через металлическую решетку. Максимальный размер частиц не должен превышать 3 см. Отходы агропредприятий необходимо разбавить водой до влажности в теплое время года 91 %, в холодное 85 %. Разбавленные водой отходы поступают в камеру гомогенизации, где происходит их окончательная подготовка и рецептура. Подготовленный инфлюент поступает в метантенк, где в результате анаэробного сбраживания образуется биогаз и эффлюент.

Образовавшийся в результате анаэробного сбраживания биогаз поступает в фильтр-осушитель для удаления остаточной влаги из биогаза. Осушенный и очищенный биогаз поступает в группу газгольдеров для сглаживания пиков при производстве и потреблении биогаза.

Далее биогаз из газгольдеров может направляться в крематор, который используется для сжигания трудно разлагаемых отходов агропредприятий.

Из газгольдера биогаз поступает в фильтр очистки от СО2 и осушитель от конечной влаги. В фильтре очистки от СО2 биогаз очищается до содержания метана в газе 93 %, преобразовываясь в биометан, который может быть использован в качестве топлива для двигателей внутреннего сгорания и поступает в группу газгольдеров биометана.

Из газгольдеров биогаз также направляется через фильтр очистки от меркаптановой серы в газовый котел для выработки тепловой энергии и на газопоршневую генераторную установку для выработки электрической энергии, которая используется для поддержания температурного режима в реакторе и других нужд.

Отработанный субстрат разделяется на жидкую (эффлюент) и твердую (шлам) фракции в прессо-шнековом сепараторе, которые используются для приготовления двухкомпонентного биопрепарата «Микс+». В настоящее время «Микс+» используется для получения высококачественных экологически чистых биоудобрений, для обработки проблемных субстратов с целью получения качественно новых продуктов переработки, для проведения комплексных мероприятий по биоремедиации и рекультивации нарушенных земель, а также для повышения степени извлечения остаточных углеводородов нефтегазоконденсатных и нефтяных месторождений.

Чтобы получить необходимую для процесса брожения температуру и по возможности поддерживать ее на постоянном уровне, следует, прежде всего, подогреть подаваемый в реактор субстрат до нужной температуры, дополнительный же подвод теплоты необходим для компенсации тепловых потерь. Теплоту можно подводить к субстрату в рабочем пространстве реактора или в питающем его устройстве. Поскольку перепады температуры отрицательно влияют на ход биологического процесса, необходимо по возможности сочетать подвод теплоты с интенсивным перемешиванием, что в свою очередь обеспечивает равномерную температуру по всему объему реактора.

В настоящее время известны следующие виды перемешивающих систем:

Механические мешалки. Подобные мешалки достаточно эффективны в небольших реакторах при переработке тяжелых субстратов. Однако если используются субстраты с малой вязкостью, к тому же содержащие мало веществ, склонные к осаждению или образованию плавающей корки, то механические перемешивающие устройства применяют и в относительно крупных реакторах. Конечно, механические мешалки наиболее практичны для простых небольших биогазовых установок, используемых в индивидуальных хозяйствах. В качестве такой мешалки может служить, например, обычный вал с лопатками, приводящийся в движение «от руки».

Гидравлические перемешивающие системы. Содержимое крупных реакторов, особенно цилиндрической формы, часто перемешивают гидравлическим способом, то есть с помощью потоков (струй) жидкости, поступающей в реактор.

Перемешивание с помощью газа. Хорошее качество перемешивания получают, нагнетая образующийся в результате брожения газ в жидкий субстрат. Однако при этом субстрат не должен быть слишком вязким и склонным к образованию плавающей корки. Если этими качествами субстрат не обладает, при использовании газа придется непрерывно удалять из субстрата всплывающие частицы или отделять крупные твердые частицы от субстрата перед поступлением его в реактор.

Процесс нагрева происходит путем теплопередачи регенеративными теплообменниками, в которых теплоносителем является вода. Для небольших реакторов с перемешивающими устройствами вполне подходят теплообменные нагревательные аппараты (шланги, цилиндрические или плоские теплообменники), через которые прокачивается горячая вода (более 60 °С) и которые можно вынимать из реактора при его очистке [1].

Существуют нагреватели, встроенные в стенки реактора. Кроме того, подогрев субстрата можно осуществлять непосредственно, подавая в него горячую воду или пар, тем самым разбавляя субстрат до необходимой влажности (88–92 %). В этом методе вода также служит и для турбулизации субстрата. Равномерную передачу теплоты субстрату можно обеспечивать с помощью теплообменников, расположенных вне реактора, их следует применять только в сочетании с системой принудительной циркуляции субстрата, что влечет за собою соответствующее повышение затрат, но позволяет надежно регулировать температуру брожения. Более высокая температура, которую необходимо было бы поддерживать, в частности, в установках с термофильными бактериями, повышает риск налипания взвешенных твердых частиц на поверхность теплообменника.

Дополнительный резерв энергии – в той теплоте, которая заключена в удаляемом из реактора шламе; по возможности следует использовать эту теплоту на подогрев загружаемого субстрата и компенсации потерь в реакторе. Простейшую возможность такой утилизации энергии представляет непосредственный перенос теплоты, когда поступающий в реактор жидкий субстрат подогревается в теплообменнике (в котором теплоносителем служит удаляемая из реактора жидкая масса; последняя пропускается через трубки аппарата либо омывает их). Также подогрева загружаемой в реактор массы путем вторичного использования запасенной отводимым субстратом теплоты можно добиться посредством теплового насоса, оснащенного конденсатором или испарителем, конструкция которого должна обусловливаться в каждом конкретном случае свойствами субстрата. Энергия, потребная для процесса брожения, расходуется на подогрев субстрата от температуры подаваемого в реактор жидкого навоза до температуры брожения, а также на компенсацию потерь, вызванных радиацией и теплопроводностью. Энергия, которой следует располагать для подогрева массы, загружаемой в реактор, до температуры процесса, зависит от массы субстрата, его средней удельной теплоемкости, разности между температурой процесса и температурой загружаемого материала.

Во всех случаях применение эффективной теплоизоляции может снизить на несколько процентов потребность в энергии для компенсации потерь тепла теплопередачей. Часть образовавшегося биогаза может непосредственно сжигаться в газовом котле для подогрева воды, которая пропускается через теплообменник (потери энергии при этом минимальны). Другая возможность состоит в сжигании биогаза в двигателе внутреннего сгорания, соединенном с электрогенератором, где воду из системы охлаждения этого двигателя подают в теплообменник.

Одним из способов снижения затрат ТЭР на поддержание оптимального температурного режима является использование теплоты, выделяющейся на стадии кислотогенеза. Реализация такого способа возможна в двухкамерном метантенке, предложенном в патенте РФ № 2349556 [4].

Способ двухступенчатого анаэробного сбраживания органических отходов, включающий предварительный нагрев свежих отходов в теплообменнике, а затем подачу во внутреннюю и внешнюю камеры метантенка для осуществления фаз кислотогенеза и метаногенеза с выходом горючего биогаза и органических удобрений, кислотогенез, осуществляют во внутренней камере метантенка, задерживая некоторое количество сброженной массы в необходимом количестве для активного размножения кислотообразующих бактерий, затем производят отделение летучих кислот от густой массы сепарированием, и далее летучие кислоты нагнетают в необходимом количестве во внутреннюю камеру метантенка, а густую фазу направляют во внешнюю камеру для осуществления метаногенеза.

Таким образом, одной из важнейших задач повышения эффективности работы биогазовых установок является задача сокращения потребления ТЭР при эксплуатации биогазовых установок, в том числе за счет оптимизации условий поддержания температурного режима, что является предметом наших дальнейших исследований.

Библиографическая ссылка

Садчиков А.В., Кокарев Н.Ф. ОПТИМИЗАЦИЯ ТЕПЛОВОГО РЕЖИМА В БИОГАЗОВЫХ УСТАНОВКАХ // Фундаментальные исследования. 2016. № 2-1. С. 90-93;URL: https://fundamental-research.ru/ru/article/view?id=39886 (дата обращения: 21.02.2026).