Титановые сплавы на сегодняшний день являются наиболее часто используемыми материалами для изготовления имплантатов в связи с тем, что среди всех металлических материалов они обладают наилучшими характеристиками по совокупности показателей их биохимической и биомеханической совместимости. Одним из лучших по прочностным характеристикам среди титановых сплавов является сплав ВТ6. Но в составе титанового сплава ВТ6 имеются вредные для живого организма легирующие элементы ванадий и алюминий. Формирование наноструктурированного состояния в технически чистом титане приводит к улучшению механических свойств, необходимых для изготовления из него имплантатов [1]. Для повышения биосовместимости титанового сплава ВТ6 и наноструктурированного (НС) титана ВТ1-0 с костной тканью перспективным является нанесение на поверхность имплантатов кальций-фосфатного покрытия методом микродугового оксидирования (МДО) [2, 3].

В большинстве случаев медицинские имплантаты, как и подавляющее большинство конструкций и изделий, разрушаются за счет постепенного накопления повреждений в материале под действием переменных напряжений значительно ниже предела текучести. Поскольку усталостное разрушение в большинстве случаев начинается с приповерхностных слоев материала, то наличие на поверхности покрытия с сильно отличающимися от материала основы свойствами может оказать значительное влияние на сопротивление усталости образцов. МДО покрытие создает сильно отличающуюся структуру и концентраторы напряжения на поверхности металла [4]. Ранее было установлено уменьшение предела выносливости титанового сплава с МДО покрытием при циклических испытаниях с контролируемой амплитудой нагружения по схеме растяжения-сжатия [5–7]. Однако исследований циклической прочности технически чистого титана и титановых сплавов с МДО покрытиями на изгиб с асимметрией цикла R > 0 не проводилось.

Материалы и методы исследования

Исследования выполнены на титане марок ВТ1-0 и ВТ6 (поставщик ОАО «Корпорация ВСМПО-АВИСМА», г. Верхняя Салда). Cостав технический чистого титана ВТ1-0 и сплава ВТ6 приведен в табл. 1.

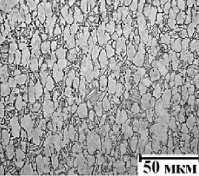

Микроструктура сплава ВТ6 представлена равноосными зернами первичной α-фазы порядка 20 мкм, а также β-превращенной структурой с пластинами α-фазы толщиной порядка 4 мкм. Они чередуются с прослойками b-фазы, размер которых порядка 2 мкм (рис. 1, а).

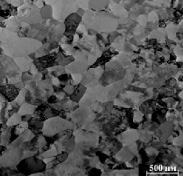

Микроструктура НС ВТ1-0 и его способ получения подробно описаны в [1]. Средний размер зерен составляет 0,29 мкм при доле большеугловых границ порядка 76 %. Величина коэффициента неравноосности зерен составляет 0,36 (рис. 1, б).

Испытания на усталость проводили на плоских образцах с МДО покрытиями (биоактивным) и без покрытия. Размеры рабочей части образца 0,8×4,7×60 мм3. Образцы из сплава ВТ6 вырезались из прутка круглого сечения ∅40 мм вдоль оси, а образцы из НС ВТ1-0 вырезались из прутка круглого сечения ∅8 мм вдоль оси с помощью электроискровой резки. Рабочие поверхности образцов подвергалиcь механической шлифовке на установке механического шлифования-полирования LaboPol-5 (Struers), последнее шлифование на круге с зернистостью Р800.

Нанесение покрытия на сплавы НС ВТ1-0 и ВТ6 проводилось методом микродугового оксидирования (в квазисинусоидальном анодно-катодном режиме) при частоте 50 Гц. Среднее значение плотности тока при нанесении покрытия на НС ВТ1-0 составляло около 8 А/дм2, время обработки – 20 минут. При нанесении покрытия на сплав ВТ6 значение средней плотности тока составило около 10 А/дм2 и время обработки – 30 минут.

Механические испытания на усталость проводили на электродинамической испытательной машине фирмы «Instron» модели «Electropuls 3000» при комнатной температуре. В качестве схемы нагружения был использован четырехточечный изгиб (распределение рабочей длины образца 20–10–20 мм). Коэффициент асимметрии цикла составил R = 0,2, частота гармонических колебаний циклирования – 4 Гц. При испытаниях поддерживалась постоянной амплитуда напряжений. Условный предел выносливости определялся при базе 106 циклов.

Таблица 1

Химический состав исследованного титанового сплава ВТ6 и технически чистого титана ВТ1-0*

|

Cплав |

Содержание элементов, вес. %, Ti-основа |

||||||||

|

Al |

V |

Fe |

Zr |

Si |

O2 |

C |

N2 |

H2 |

|

|

ВТ6 |

6,46 |

3,84 |

0,083 |

0,02 |

0,01 |

0,166 |

0,005 |

0,003 |

0,0003 |

|

ВТ1-0 |

0,01 |

– |

0,12 |

– |

0,002 |

0,143 |

0,004 |

0,003 |

0,0008 |

Примечание. *По данным сертификата соответствия ОАО «Корпорация ВСМПО-АВИСМА»

а б

Рис. 1. а – микроструктура сплава ВТ6 (Оптическая металлография); б – микроструктура технически чистого наноструктурированного титана ВТ1-0 (просвечивающая электронная микроскопия)

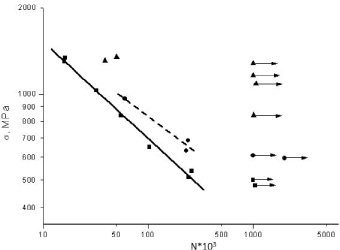

По результатам усталостных испытаний в двойных логарифмических координатах строились зависимости максимального напряжения в цикле от числа циклов до разрушения (диаграмма Вёллера) для титана НС ВТ1-0 без покрытия, НС ВТ1-0 и ВТ6 с МДО покрытиями.

Изображения поверхности покрытий и излома получены с помощью растровой электронной микроскопии (РЭМ) на микроскопе Quanta 200 3D. Исследования элементного состава покрытий проводили при помощи приставки к РЭМ для энергодисперсионного анализа фирмы EDAX.

Результаты исследования и их обсуждение

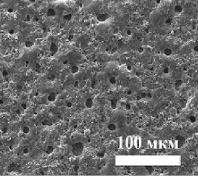

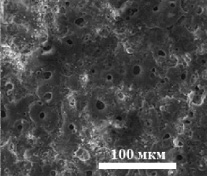

На рис. 2 приведены изображения микроструктуры поверхностей МДО покрытий на титановых сплавах марки ВТ6 и НС ВТ1-0. Средний размер пор покрытия на НС BT1-0 составил 5 ± 2 мкм (рис. 2, а), шероховатость Ra 1,3, толщина 18 ± 3 мкм. Средний размер пор покрытия на ВТ6 составил 5 ± 3 мкм (рис. 2, б), шероховатость Ra 1,5, толщина 31 ± 7 мкм. В табл. 2 приведены составы покрытий.

Величины условного предела выносливости НС ВТ1-0 (при базе 106 циклов) составляют для образцов без покрытия 1270 МПа, с покрытием НС ВТ1-0 около 500 МПа, величина условного предела выносливости ВТ6 с покрытием (при базе 106 циклов) составляет около 615 МПа (рис. 3).

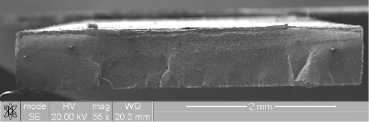

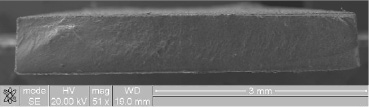

Фрактографические исследования усталостных изломов ВТ6 и НС ВТ1-0 с МДО покрытиями показали, что вид поверхности разрушения для двух сплавов не имеет существенных отличий. При высоких напряжениях разрушения характерен излом с множественным зарождением усталостных трещин с поверхности (рис. 4). При напряжениях, незначительно превышающих предел выносливости, зарождение трещины наблюдается в одном, редко в двух местах, являющихся концентраторами напряжений – на ребрах пластин (рис. 5).

а б

Рис. 2. Изображения поверхности МДО покрытий (растровая электронная микроскопия): а – ВТ1-0; б – ВТ6

Таблица 2

Оксидный состав покрытий, полученных методом МДО на титановом сплаве ВТ6 и технически чистом титане ВТ1-0 в НС состоянии

|

Материал |

Na2O |

Al2O3 |

SiO2 |

P2O5 |

CaO |

TiO2 |

|

|

НС ВТ1-0 |

Вес. % |

1,4 |

– |

29,0 |

7,6 |

17,9 |

44,1 |

|

Мол. % |

1,6 |

– |

33,7 |

3,7 |

22,3 |

38,7 |

|

|

ВТ6 |

Вес. % |

1,3 |

0,9 |

21,6 |

8,6 |

35,6 |

32,0 |

|

Мол. % |

1,4 |

0,6 |

24,2 |

4,0 |

42,8 |

27,0 |

Рис. 3. Зависимости максимального напряжения (σ) в цикле от числа циклов до разрушения в двойных логарифмических координатах для титана марки ВТ6 и НС BT1-0 с МДО покрытиями. НС ВТ1-0 без покрытия (?), НС BT1-0 с покрытием (?) и BT6 с покрытием (?)

Рис. 4. Общий вид излома НС ВТ1-0 с МДО покрытием при первоначальном напряжении цикла 1338 МПа

Рис. 5. Общий вид излома НС ВТ1-0 с МДО покрытием при первоначальном напряжении цикла 537 МПа

Снижение предела выносливости до 60 % при нанесении покрытий методом микродугового оксидирования наблюдалось на титановых сплавах вне зависимости от схемы нагружения и коэффициента асимметрии цикла R [5–7]. Однако характерный переход от мало- к многоцикловой усталости [6] для такой схемы нагружения, как четырехточечный изгиб, независимо от марки титана (технически чистый наноструктурированный ВТ1-0 или легированный ВТ6), отсутствует: линейная зависимость между логарифмами амплитуды напряжения и количеством циклов до разрушения достигает области 105 циклов, за которой следует предел выносливости. Объяснение такого поведения материалов с покрытием требует проведения дополнительных исследований.

Заключение

Методом микродугового оксидирования на титановом сплаве ВТ6 и технически чистом титане ВТ1-0 в наноструктурированном состоянии сформированы два вида покрытий. Покрытия отличаются по толщине (18 мкм для НС ВТ1-0 и 31 мкм для ВТ6) и имеют различный оксидный состав. Нанесение биоактивного покрытия методом микродугового оксидирования приводит к существенному снижению сопротивления усталости сплава ВТ6 и титана ВТ1-0 в наноструктурированном состоянии при четырехточечном изгибе с асимметрей цикла R = 0,2.

Работа выполнена в рамках комплексного проекта по созданию высокотехнологичного производства (контракт Минобрнауки РФ № 02.G25.31.0103).

Библиографическая ссылка

Ерубаев Е.А., Колобов Ю.Р., Кузьменко И.Н., Храмов Г.В., Иванов М.Б., Газизова М.Ю. ВЛИЯНИЕ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ НА УСТАЛОСТНУЮ ПРОЧНОСТЬ ТИТАНА // Фундаментальные исследования. 2015. № 11-7. С. 1318-1322;URL: https://fundamental-research.ru/ru/article/view?id=39831 (дата обращения: 15.02.2026).