НЕРАЗРУШАЮЩИЙ КОНТРОЛЬ ТОЛЩИНЫ ПОКРЫТИЙ

1

Наумчик И.В. 1 Шевченко А.В. 1 Алексеев К.В. 1

1 ФГКВОУ ВПО «Военно-космическая академия имени А.Ф. Можайского»

В работе проведен сравнительный анализ неразрушающих методов контроля толщины покрытий. Приведенные данные показали, что успех внедрения неразрушающих методов контроля толщины покрытий может быть обеспечен только при условии правильного выбора методов и средств измерений для каждой конкретной задачи толщинометрии. Разработаны перспективные приборы неразрушающего контроля толщины покрытий: магнитный толщиномер покрытий тензометрического типа; толщиномер покрытий с электромагнитом. Предлагаемые толщиномеры покрытий позволят повысить точность проводимых измерений, сократить время измерений, контролировать толщины покрытий в труднодоступных местах и под разными углами, упростить конструкцию толщиномера, уменьшить габаритные размеры толщиномера, автоматизировать процесс измерений и проводить измерения в цеховых условиях. Данные толщиномеры могут быть использованы во всех отраслях промышленности с применением технологии нанесения покрытий как в процессе производства и отработки технологии, так и при контроле готовых изделий.

толщина покрытия

неразрушающий метод контроля

толщиномер

электромагнит

1. Дворецкий В.Г., Шалагинова Т.М. Контроль толщины покрытий. – Димитровград: НИИАР, 1993. – 67 с.

2. Методы измерений толщины покрытий / Б. Кудзене. Аналитический обзор. – Вильнюс: ЛитНИИНТИ, 1983. – 60 с.

3. Наумчик И.В., Харин В.Н., Силаков Д.М., Светлорусов М.А. Магнитный толщиномер тензометрического типа для различных покрытий // Контроль. Диагностика. – 2010. – № 6. – С. 51–57.

4. Останин Ю.Я., Рубин А.Л. Неразрушающий контроль толщины покрытий. – М.: Машиностроение, 1981. – 50 с.

5. Патент РФ на изобретение № 2419066. Толщиномер покрытий с электромагнитом // Наумчик И.В., Ведерни ков М.В. и др. Зарегистрирован 13.01.2010 г.

Использование неразрушающего контроля и технической диагностики приобретает все большее значение, особенно при производстве и эксплуатации дорогостоящих и наукоемких объектов. Вполне очевидно, что недостаточность контроля или его недостоверность могут приводить к значительным экономическим потерям, а в ряде случаев к серьезным авариям и экологическим катастрофам.

Качество изделий, надежность машин и механизмов зависит не только от физико-механических свойств применяемых материалов, но и от функциональных покрытий, показателями качества которых являются толщина и равномерность распределения на поверхности деталей. Неразрушающий контроль толщины покрытий, применяемых в промышленности, представляет определенные трудности, связанные как с физическими свойствами материалов в различных комбинациях «покрытие – подложка», так и с их толщинами. Решение этих проблем стимулирует работы по адаптации существующих методов и средств контроля [1, 2, 4], а также разработку и внедрение новых перспективных методов [3, 5].

Сравнительный анализ методов неразрушающего контроля толщины покрытий

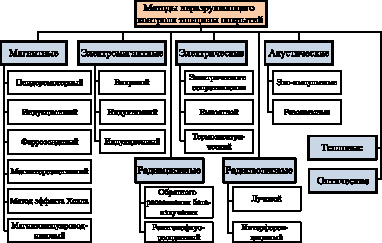

Разнообразие составов материала основы и технологии нанесения покрытий привело к разработке и использованию на практике различных методов неразрушающего контроля толщины покрытий, которые обуславливаются природой основного материала и покрытия, видом дополнительной обработки основы и т.п. Методы неразрушающего контроля толщины покрытий представлены на рис. 1 [1, 2, 4].

Рис. 1. Методы неразрушающего контроля толщины покрытий

Дадим краткую характеристику методов.

1. Магнитные методы основаны на анализе взаимодействия магнитного поля с контролируемым объектом. Благодаря своей простоте они получили широкое применение в практике толщинометрии. Созданные на основе этих методов специализированные толщиномеры предназначены для контроля толщины немагнитных проводящих и диэлектрических покрытий на изделиях из ферромагнитных сплавов в диапазоне толщин от 0 до 50 мкм и ферромагнитных покрытий (например, никелевых) в диапазоне толщин от 0 до 30 мкм. При контроле многослойных покрытий магнитные методы позволяют определять сумму толщин слоев.

2. Электромагнитные методы основаны на взаимодействии электромагнитного поля, создаваемого катушкой индуктивности преобразователя толщиномера, с электромагнитным полем вихревых токов, наводимых в контролируемом объекте. Они позволяют контролировать толщину однослойных покрытий при различных сочетаниях материалов покрытия и основы, за исключением случая диэлектрических покрытий на изделиях из диэлектриков. Эффективно применение электромагнитных методов для контроля тонких проводящих покрытий на изделиях из диэлектриков и диэлектрических покрытий – на изделиях из немагнитных сплавов. В настоящее время разработано много различных типов электромагнитных толщиномеров, предназначенных для контроля толщины анодных, лакокрасочных, пластмассовых и других диэлектрических покрытий на изделиях из немагнитных сплавов в диапазоне толщин от 0 до 50 мкм, проводящих покрытий на изделиях из диэлектриков в диапазоне толщин от 0 до 5 мкм и тонких проводящих покрытий на изделиях из ферромагнитных и немагнитных сплавов в диапазоне толщин от 0 до 100 мкм.

3. Радиационные методы основаны на измерении параметров ионизирующего излучения, возникающего в результате взаимодействия первичного ионизирующего излучения с контролируемым материалом. Эти методы можно отнести к числу наиболее универсальных методов контроля толщины тонких покрытий. Они позволяют производить контроль практически при любых сочетаниях материалов покрытия и основания. Наиболее эффективно применение радиационных методов при контроле толщины покрытий в диапазоне от 0 до 100 мкм, особенно покрытий из драгоценных металлов на мелких изделиях.

4. Электрические методы основаны на регистрации электростатических полей и электрических параметров контролируемых изделий. Они могут быть использованы для контроля толщины однослойных проводящих и непроводящих покрытий на изделиях из проводников и диэлектриков при наличии разницы в проводимости, диэлектрической проницаемости или каких-либо других электрических свойств материалов покрытия и основания.

5. Радиоволновые методы заключаются в излучении сверхвысокочастотных электромагнитных колебаний (радиоволн, микроволн) и анализе отраженных волн. Они позволяют контролировать толщину диэлектрических слоев на металлическом основании, в том числе и в варианте, исключающем механический контакт измерительного преобразователя с контролируемой поверхностью, в широком диапазоне толщин от 1 до 500 мм, а также тонких пленок на изделиях из диэлектриков и полупроводников. При контроле толщины диэлектрических покрытий в диапазоне от 0 до 10 мм они уступают по точности измерений и удобству контроля магнитным и электромагнитным методам. Таким образом, радиоволновые методы целесообразно использовать для контроля толстослойных диэлектрических покрытий, а также при решении некоторых специальных задач.

6. Оптические методы контроля основаны на взаимодействии светового излучения с контролируемым изделием. Они предназначены главным образом для контроля толщины прозрачных, а также тонких и сверхтонких покрытий (с помощью интерференционных и эллипсометрических устройств). При этом интерференционные методы могут быть использованы для контроля толщины покрытий в диапазоне от долей микрометров до нескольких десятков микрометров, а эллипсометрические методы от тысячных долей микрометра до нескольких микрометров.

7. Тепловые методы контроля основаны на измерении теплопроводности покрытия в зависимости от его толщины и физико-химических характеристик. Они используются в тех случаях, когда существенно отличаются теплопроводность, теплоемкость или другие теплотехнические свойства материалов покрытия и основания. Для испытаний используются радиационные пирометры, тепловизоры и другая аппаратура общего назначения.

8. Акустические методы основаны на поглощении звуковых и ультразвуковых волн в материале покрытия. Они используются в тех случаях, когда материалы покрытия и основания существенно отличаются по величине акустического сопротивления или степени поглощения звука. Акустические методы в практике толщинометрии покрытий используются редко, главным образом для решения специальных задач. До настоящего времени толщиномеры для контроля покрытий этими методами не выпускались, и поэтому для испытаний используются ультразвуковые толщиномеры и другая дефектоскопическая аппаратура.

Результаты сравнительного анализа неразрушающих методов контроля толщины покрытий представлены в таблице.

Анализ неразрушающих методов контроля толщины покрытий

|

метод

|

Преимущества

|

Недостатки

|

|

1

|

2

|

3

|

|

Магнитные

|

– Точность определения толщины покрытий из неферромагнитных материалов не зависит от электрических свойств последних

– Достаточно большая глубина проникания

– Односторонний доступ

– Безопасность контроля

|

– Влияние на результаты контроля магнитных свойств материала контролируемого изделия, которые определяются его химическим составом, термической и механической обработкой, намагниченностью изделия

– Зависимость результатов контроля от формы (кривизны) поверхности изделий, чистоты обработки их поверхности, проявления краевого эффекта

– Неприменимость метода для немагнитных материалов

– Необходимость повторной тарировки по эталонам толщины покрытий в случае применения другого сочетания материала покрытия и основания

|

|

Электромагнитные

|

– Высокая скорость измерения

– Возможность одностороннего и бесконтактного доступа

– Возможность автоматизации

– Высокая локальность измерения

– Сравнительно простая приборная реализация

– Безопасность контроля

|

– Зависимость результатов от электропроводности и магнитной проницаемости материалов покрытия и подложки

– Влияние на результаты измерения температуры окружающей среды, формы объекта (кривизна, близость края), несплошностей (трещины или раковины), выступов, отверстий, пазов

– Неприменимость метода для токонепроводящих материалов

|

|

Радиационные

|

– Отсутствие необходимости непосредственного контакта с контролируемой деталью

– Длительный срок службы источников излучения

– Нечувствительность к изменениям электрических, магнитных и других свойств контролируемого изделия

– Низкая чувствительность к чистоте обработки поверхности

– Возможность контроля в процессе нанесения покрытий

|

– Необходимость тщательной и сравнительно сложной тарировки для каждой пары материалов основы и покрытия

– Необходимость соблюдения особых мер предосторожности при работе с радиоактивными веществами

– Длительность процесса измерения

– Сложность и высокая стоимость оборудования

|

|

1

|

2

|

3

|

|

Электрические

|

– Эффективны для измерения толщины металлических покрытий (например, никелевых) на сталях и других сплавах

|

– На результаты измерений существенное влияние оказывают трудноустранимые мешающие факторы, снижающие точность измерений и повышающие требования к создаваемой для контроля аппаратуре

|

|

Радиоволновые

|

– Результаты измерений при контроле диэлектрических покрытий не зависят от измерения электропроводности и магнитных свойств металлических оснований

|

– Влияние изменения диэлектрической проницаемости материала покрытий на точность измерений

– Не обеспечивают высокой локальности, что не позволяет их использовать для контроля малогабаритных деталей

|

|

Оптические

|

– Возможен контроль толщины прозрачных, а также тонких и сверхтонких покрытий

|

– Большинство оптических методов вследствие их сложности и трудоемкости используют лишь в лабораторных условиях для выборочного контроля

|

|

Тепловые

|

– Возможен контроль толщины покрытий (например, никелевых) на сталях и других сплавах

|

– Низкая точность

– Неприменим для покрытий, стойких к нагреву

|

|

Акустические

|

– Возможен контроль толщины покрытий в процессе их нанесения

|

– Применим для «толстых» покрытий

– Применение затруднено для материалов, имеющих волокнистое, пористое или другое аналогичное строение

|

Разработка перспективных приборов неразрушающего контроля толщины покрытий

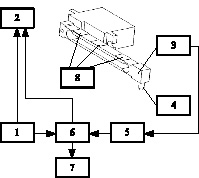

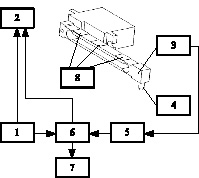

Для расширения функциональных возможностей контроля толщины покрытий, автоматизации процесса измерений, повышения точности и стабильности проводимых измерений разработан магнитный толщиномер покрытий тензометрического типа, структурная схема которого представлена на рис. 2 (1 – источник питания; 2 – сервомашина; 3 – балка; 4 – постоянный магнит; 5 – аналого-цифровой преобразователь; 6 – микроконтроллер; 7 – монитор; 8 – тензометрические датчики) [3].

Преимущество прибора по сравнению с существующими аналогами состоит в том, что одним прибором обеспечивается измерение немагнитных и слабомагнитных покрытий на ферромагнитной основе, а также ферромагнитных покрытий на немагнитной основе в широком диапазоне толщин покрытий, при этом не требуются промежуточные поднастройки по эталонным образцам в процессе измерений. Прибор может использоваться во всех отраслях промышленности с применением технологии нанесения покрытий как в процессе производства и отработки технологии, так и при контроле готовых изделий.

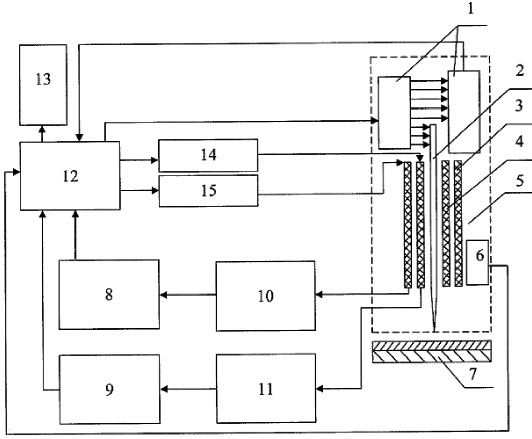

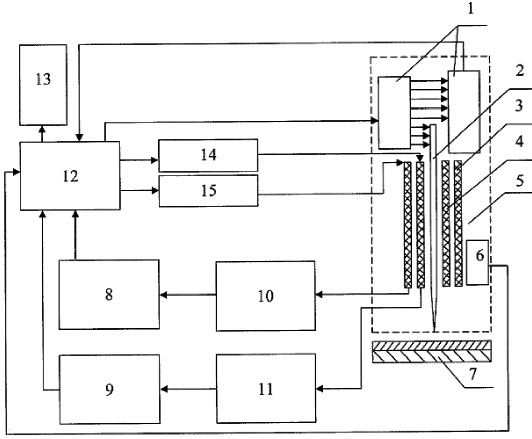

Также разработан толщиномер покрытий с электромагнитом, структурная схема которого представлена на рис. 3 [5]. Толщиномер содержит бесконтактный датчик 1 осевого перемещения сердечника 2, позволяющий с большой точностью контролировать перемещение сердечника внутри катушек датчика-электромагнита 5, а также микроконтроллер 12, источники тока с цифровым управлением 14 и 15, аналого-цифровые преобразователи 8 и 9, датчики тока 10 и 11, которые обеспечивают питание катушек датчика-электромагнита и контроль разности величин сил тока на катушках 3 и 4. С целью компенсации влияния веса сердечника при различных углах наклона датчика-электромагнита толщиномер покрытий с электромагнитом содержит датчик ориентации 6 его продольной оси относительно поля тяготения Земли.

Рис. 2. Магнитный толщиномер тензометрического типа

Рис. 3. Толщиномер покрытий с электромагнитом

Предлагаемый толщиномер покрытий с электромагнитом позволяет повысить точность проводимых измерений, сократить время измерений, контролировать толщины покрытий в труднодоступных местах и под разными углами, упростить конструкцию толщиномера, уменьшить габаритные размеры толщиномера, автоматизировать процесс измерений и проводить измерения в цеховых условиях.

Заключение

Сравнительный анализ неразрушающих методов контроля толщины покрытий показал, что возможности и эффективность рассмотренных методов неодинаковы, а поэтому различен объем и масштабы их внедрения в производство.

Разработаны перспективные приборы неразрушающего контроля толщины покрытий: магнитный толщиномер покрытий тензометрического типа; толщиномер покрытий с электромагнитом. Они могут быть использованы во всех отраслях промышленности с применением технологии нанесения покрытий как в процессе производства и отработки технологии, так и при контроле готовых изделий.

Успех внедрения неразрушающих методов контроля толщины покрытий может быть обеспечен только при условии правильного выбора методов и средств измерений для каждой конкретной задачи толщинометрии. В ряде случаев такой выбор не представляет больших трудностей. Трудной задачей является правильный выбор методов и средств контроля гальванических покрытий, а также металлических покрытий, нанесенных другими способами.

Библиографическая ссылка

Наумчик И.В., Шевченко А.В., Алексеев К.В. НЕРАЗРУШАЮЩИЙ КОНТРОЛЬ ТОЛЩИНЫ ПОКРЫТИЙ // Фундаментальные исследования. 2015. № 12-5.

С. 935-939;

URL:

https://fundamental-research.ru/ru/article/view?id=39654 (дата обращения: 07.02.2026).