Создание переналаживаемых роботизированных сборочных комплексов основано на применении: промышленных роботов (ПР) с программным управлением, работающих в условиях упорядоченной среды; адаптивных ПР, взаимодействующих с неупорядоченной средой вследствие оснащения их системами очувствления и логико-динамического управления; интеллектуальных ПР, обеспечивающих высококачественное управление в условиях неопределенностей. В первом случае операцию сопряжения деталей осуществляет специальное технологическое устройство, а ПР обеспечивает захват и базирование деталей и съем собранного узла. Во втором и третьем случаях ПР является технологическим роботом, который непосредственно выполняет операцию сборки деталей [7].

В общем виде технологический процесс роботизированной сборки состоит из следующих основных переходов: захват одной из деталей и перемещение её на позицию сборки; позиционирование и относительная ориентация собираемых деталей с точностью, обеспечивающей их собираемость; сопряжение собираемых деталей; контроль качества сборки и съем собранного изделия (узла). Функциональные движения [7] технологического сборочного робота (СР), непосредственно выполняющего процесс сборки изделий (узлов) из деталей типа «вал-втулка», являются несвободными движениями. Это происходит вследствие действия как геометрических и кинематических связей (связей 1 и 2 видов) [8], так и силовых взаимодействий с возможностью возникновения особых (сингулярных) состояний (заклинивание) [9], вызванных резким увеличением силы трения с уменьшением угла между осями собираемых деталей [4].

Управление заключается в управлении процессом: перемещения вала на позицию сборки; перемещения торца вала по фаске втулки; совмещения сопрягаемых поверхностей, характеризующееся, в случае отклонения величин относительных смещений и перекосов осей сопрягаемых поверхностей деталей от расчетных значений, значительными силами на поверхностях сопряжения; перемещения вала вдоль оси отверстия втулки с преодолением сил трения и сопротивления, вследствие деформации сопрягаемых деталей при наличии натяга в соединении; съема собранного изделия (узла).

В качестве объекта управления в системе управления СР рассматривается технологический процесс сборки. Исходя из этого, очевидно, что управляющими воздействиями или входными величинами сборочного процесса, как объекта управления являются выходные координаты СР, а именно координаты положения  и скорости

и скорости  рабочего органа. Управляемой координатой или выходной величиной сборочного процесса является вектор сил и моментов

рабочего органа. Управляемой координатой или выходной величиной сборочного процесса является вектор сил и моментов  , возникающий в результате действия геометрических связей собираемых компонент при сопряжении деталей [3].

, возникающий в результате действия геометрических связей собираемых компонент при сопряжении деталей [3].

Кроме того, входными величинами сборочного процесса являются координаты  положения базовой детали. Величина

положения базовой детали. Величина  является постоянной величиной, если базовая деталь находится на неподвижном основании, и переменной, если базовая деталь в процессе сборки перемещается. Изменение скоростей движения рабочего органа робота и сборочного стола приводит к непостоянству коэффициента трения fТР между собираемыми деталями.

является постоянной величиной, если базовая деталь находится на неподвижном основании, и переменной, если базовая деталь в процессе сборки перемещается. Изменение скоростей движения рабочего органа робота и сборочного стола приводит к непостоянству коэффициента трения fТР между собираемыми деталями.

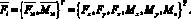

Таким образом, выходная координата  сборочного процесса является сложной функцией, зависящей от многих параметров, возникающих в результате действия геометрических связей и силового взаимодействия:

сборочного процесса является сложной функцией, зависящей от многих параметров, возникающих в результате действия геометрических связей и силового взаимодействия:

Основой математической модели сборочного процесса являются уравнения геометрических связей и силовых взаимодействий собираемых деталей (рис. 1).

Геометрические связи при сопряжении деталей определяются их взаимным расположением. При этом расстояние D между собираемыми деталями определяется выражением вида

где Xp, Yp – координаты точки контакта P.

Рис. 1. Структурная схема модели сборочного процесса

При достижении D ? 0 собираемые детали соприкасаются и возникает сила реакции N, пропорциональная величине деформации, т.е. N = –CD, где C – коэффициент жесткости. На основании этих положений определены геометрические условия, при которых возникают силовые взаимодействия собираемых деталей [3].

Величина нормальной силы Ni, возникающей при точечном контакте, для различных ситуаций взаимодействия собираемых деталей определяется в виде Ni = –CDi, при i = 1...8, где C – жесткость собираемых деталей.

В этом выражении необходимо учитывать знак Di:

Ni = –sgn (i) CDi,

где sgn (i) = [10001011]T для Di > 0; sgn (i) = [01110100]T для Di < 0.

Определив значение нормальной силы Ni на основании геометрических связей, возникающих при сборке деталей, необходимо решить задачу разложения силы реакции Ni по координатным осям с учетом сил трения для каждой сборочной ситуации.

Кроме сил, действующих по координатным осям, необходимо определить также значение моментов Mоб и Mоп, действующих вокруг центра Oб базовой детали и вокруг центра Oп перемещаемой детали.

Уравнения сил и моментов в матричной форме имеют вид

где  – вектор столбец,

– вектор столбец,  ; i определяет номер сборочной ситуации; Nj – нормальная сила реакции; j – номер контактной ситуации;

; i определяет номер сборочной ситуации; Nj – нормальная сила реакции; j – номер контактной ситуации;  – матрицы коэффициентов, учитывающие геометрию и взаимное расположение собираемых деталей.

– матрицы коэффициентов, учитывающие геометрию и взаимное расположение собираемых деталей.

Рассмотрим построение системы управления сборочным роботом, выполняющим операцию сборки деталей типа тел вращения. Решение задачи управления приводами робота, выполняющего сборочные операции, имеет определенные трудности вследствие возникновения силовых взаимовлияний через объект сборки.

Использование модели сборочного процесса позволяет повысить производительность сборочной системы. Достигается это использованием оптимальных алгоритмов управления, контроля правильности протекания сборочного процесса и осуществления коррекции программного движения по результатам измерения силомоментной информации.

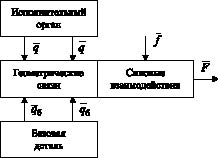

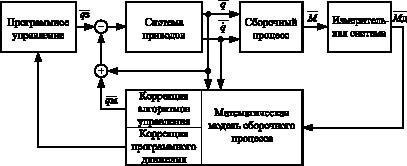

Структурная схема системы управления сборочного робота с использованием модели сборочного процесса представлена на рис. 2. Блок программного управления формирует задание по положению на систему приводов сборочного робота. Информация с силомоментного датчика поступает на блок математической модели сборочного процесса, который может быть реализован программным способом. В результате сравнения действующих сил и моментов с эталонными осуществляется распознавание сборочной ситуации и в случае несоответствия реальных значений с эталонными осуществляется коррекция алгоритмов программного управления и сигнальная коррекция программного движения.

Рис. 2. Структурная схема системы управления сборочного робота

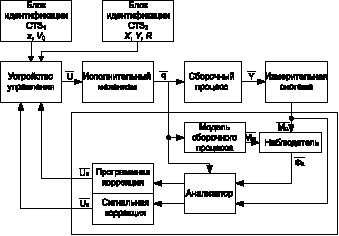

Одним из методов повышения надежности работы сборочного робота является проверка достоверности протекания сборочного процесса и, в случае отклонения от заданной траектории движения, внесение корректирующих управляющих воздействий. Функциональная схема системы управления сборочного робота представлена на рис. 3.

Рис. 3. Функциональная схема системы управления сборочного робота

Устройство управления формирует законы позиционно-силового управления [1, 2, 3] приводами исполнительного устройства СР. Выходными сигналами  сборочного процесса являются силы и моменты, возникающие в результате взаимодействия собираемых деталей. Они измеряются измерительной системой. Выходные сигналы с исполнительного механизма поступают также на математическую модель сборочного процесса, которая формирует усилия и моменты:

сборочного процесса являются силы и моменты, возникающие в результате взаимодействия собираемых деталей. Они измеряются измерительной системой. Выходные сигналы с исполнительного механизма поступают также на математическую модель сборочного процесса, которая формирует усилия и моменты:

Сигналы с измерительной системы

и модели

и модели

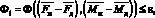

поступают на наблюдатель, который формирует функцию ?К оценки правильности протекания сборочного процесса. Функция оценки может иметь вид

поступают на наблюдатель, который формирует функцию ?К оценки правильности протекания сборочного процесса. Функция оценки может иметь вид

где e – величина, стремящаяся к нулю, и определяется точностью измерения  и

и  и полнотой и точностью математической модели. Смыслом функции ?1 является соответствие или равенство усилий и моментов на выходе объекта управления и на выходе его модели.

и полнотой и точностью математической модели. Смыслом функции ?1 является соответствие или равенство усилий и моментов на выходе объекта управления и на выходе его модели.

Еще одна задача, возлагаемая на наблюдатель, это обеспечение минимальных силовых взаимодействий, т.е. обеспечение функции вида:

При нормальной работе сборочного комплекса функции ?1 и ?2 выполняются. В случае нарушения хода сборочного процесса на выходе наблюдателя появляется не нулевой сигнал функции ?К. Целью управления является не только определение самого факта несобираемости, но и определение причины несобираемости и формирования корректирующего управления для завершения сборочного процесса.

Для определения причины несобираемости служит анализатор, на вход которого поступает сигнал ?К с выхода наблюдателя, и функция оценки ?К принимает следующие значения:

Анализатор работает по алгоритму распознавания сборочной ситуации.

В случае нарушения работоспособности сборочной системы необходимо выполнить одно из следующих действий:

1. Управление сборочной системой осуществляется по одному из алгоритмов, соответствующему какой-либо сборочной ситуации [3]. В случае неравенства нулю функции оценки ?К анализатор определяет, в какой сборочной ситуации находятся собираемые детали. Если определена сборочная ситуация, не соответствующая алгоритму управления, то выдается сигнал на блок программной коррекции и устройство управления изменяет алгоритм работы на соответствующий алгоритм для определенной сборочной ситуации.

2. Если сборочная ситуация соответствует алгоритму управления, а функция ?К не равна нулю, то необходимо сформировать сигналы на коррекцию программного движения с помощью блока сигнальной коррекции (адаптации) [2, 3].

Для определения величины коррекции Uc воспользуемся следующими положениями. Возникающие в процессе сборки силы F и моменты M являются результатом силового взаимодействия собираемых деталей. Будем считать, что силомоментный датчик позволяет измерить все составляющие главного вектора сил и моментов по координатным осям. Причем компоненты момента Mx, My, Mz выражаются через компоненты силы Fx, Fy, Fz и координаты Xk, Yk, Zk точки K приложения вектора сил и моментов:

Эти уравнения линейно зависимы, поскольку  и образуют систему второго порядка. Таким образом, можно определить лишь две координаты, что часто бывает достаточно, так как одна координата, например высота вала Zk = H, известна. Следовательно, по измеренным силам и моментам можно определить координаты точки приложения силы F или точки контакта собираемых деталей:

и образуют систему второго порядка. Таким образом, можно определить лишь две координаты, что часто бывает достаточно, так как одна координата, например высота вала Zk = H, известна. Следовательно, по измеренным силам и моментам можно определить координаты точки приложения силы F или точки контакта собираемых деталей:

Zk = H.

Эти выражения положены в основу работы блока формирования параметров сигнальной коррекции.

Из представленных положений вытекает, что блок сигнальной коррекции представляет собой обратную математическую модель сборочного процесса, иными словами, предстоит решить обратную задачу – по измеренным силам и моментам определить координаты положения собираемых деталей.

Алгоритмы управления разрабатываются на основе информации о состоянии объекта управления – технологического процесса сборки. Эта информация поступает с измерительной системы. Формируемое управление подается на приводы по соответствующим координатам. Алгоритм управления разрабатывается для каждой контактной ситуации [2, 3]. В исходном состоянии базовая деталь расположена на сборочном столе. Вторая деталь находится в схвате робота. Робот выводит деталь на позицию сборки и приводу по координате вертикального перемещения Z, задается управление по усилию с уставкой FZзад. Деталь перемещается вниз до контакта со второй деталью. При достижении FZ = FZзад привод останавливается.

В работах [1, 2] рассматривается РТК с многономенклатурным однопоточным сборочным процессом при непрерывном перемещении собираемых изделий. На первом этапе управления подобным сборочным РТК с помощью видеокамеры СТЗ1 (рис. 3) решается задача обнаружения перемещающейся цилиндрической детали, определения ее координат и скорости перемещения исходя из допустимой величины помехи изображения. Полученная информация передается технологическому СР с визуальным и силомоментным очувствлением. Сборка осуществляется в режиме позиционно-силового управления и визуального сервоуправления СР за положением и координатами центра отверстия непрерывно перемещающейся детали, реализуемого с помощью видеокамеры СТЗ2, расположенной на запястье робота, системы нечеткого моделирования и управления.

Разработанные математические модели технологического процесса сопряжения деталей типа «вал-втулка» с учетом связей, параметров силового взаимодействия и алгоритмы модельного управления обеспечивают решение задач идентификации ситуаций процесса сопряжения и адаптивного логико-динамического управления процессом сопряжения.

C целью повышения эффективности существующих методов автоматической сборки необходимо найти решение проблемы управления СР в особых (сингулярных) состояниях заклинивания. Создание эффективных систем управления подобными сложными динамическими объектами в условиях существенной неопределённости требует применения специальных методов адаптации и интеллектуального управления [5].

В качестве примеров решения данной проблемы следует, в частности, отнести разработку: метода автоматической сборки цилиндрических подвижных соединений изменением центра тяжести подвижной детали и метода наложения колебаний вдоль оси сборочного комплекта, обобщенных сетевой морфологической матрицей вариантов [4]; системы нечеткого управления поиском согласованного положения деталей для роботизированных сборочных устройств на основе желаемого закона движения совмещаемой детали относительно базовой [6]; алгоритмического и программного обеспечения интеллектуальной сборки соединений с гарантированным зазором на основе нейронных сетей с силомоментной адаптацией и использованием в качестве исполнительного устройства робота IRB-140, оснащенного силомоментным датчиком фир мы «Schunk».

Работа выполнена при финансовой поддержке РФФИ (проект № 13-08-01364).

Библиографическая ссылка

Мишулин Ю.Е., Егоров И.Н., Буненков В.В. СИСТЕМА УПРАВЛЕНИЯ АДАПТИВНЫМ СБОРОЧНЫМ РОБОТОМ С МОДЕЛЬЮ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА // Фундаментальные исследования. 2015. № 12-4. С. 707-712;URL: https://fundamental-research.ru/ru/article/view?id=39609 (дата обращения: 05.02.2026).