В машиностроении при получении литых заготовок повышенной точности с развитой поверхностью представляется предпочтительным использование метода литья по выплавляемым моделям (ЛВМ). Технологический процесс ЛВМ включает изготовление тонкостенных керамических оболочковых форм (КОФ), которые заливаются расплавленным металлом с целью получения отливок. Изготовление КОФ производится посредством послойного нанесения и сушки огнеупорного состава, как представлено на рис. 1. Наиболее трудоемкой и длительной операцией является сушка оболочек [1], в результате которой в ней образуются напряжения. При дальнейшей технологической обработке КОФ прокаливается, т.е. подвергается воздействию высоких температур. Заключительным этапом использования керамической оболочки является ее заполнение расплавом металла. Таким образом, при реализации технологического процесса получения отливок керамическая оболочка подвергается значительным механическим и теплофизическим воздействиям, что нередко приводит к ее растрескиванию или разрушению и, как следствие, к неоправданному браку [5].

Одним из направлений снижения брака, повышения качества и технологических свойств КОФ является управление их структурно-морфологическим строением путем образования пористости определенных параметров и, как следствие, деформационными процессами. Преднамеренное создание достаточно частых трещин в виде пор замедляет растрескивание КОФ на стадиях ее изготовления и технологической обработки. Зародившаяся и развивающаяся трещина останавливается при слиянии с порой, затупляясь в ней. Для дальнейшего продвижения этой трещины необходим дополнительный энергетический импульс.

Важным условием для остановки прогрессирующей трещины является размер поры, который должен превышать радиус скругления острия (кончика) трещины [8]. Понижения скорости распространения трещин можно достичь относительно близким расположением пор. Расстояние между порами в данном случае не должно превышать их размера. Кроме того, данный технологический прием позволяет осуществлять направленное распространение трещин, посредством создания цепочки пор. Увеличение степени пористости в структуре материала понижает его прочностные свойства [6, 7]. При этом важное значение имеет дисперсность пор в структуре изделия, а именно: с уменьшением их размера при увеличении пористости наблюдается менее интенсивное снижение прочности, чем для крупных пор.

Совокупность всех перечисленных факторов снижает склонность изделия к растрескиванию при теплосменах [7]. В данном случае, пористость снижает КТР и модуль упругости изделия. Обуславливается это возможностью достаточно свободного расширения и перемещения элементов структуры посредством наличия пор.

Цель исследования. Таким образом, целью настоящего исследования является теоретическое и экспериментальное определение факторов трещинообразования в КОФ и путей их устранения.

В рамках поставленной цели решаются следующие задачи:

– определение факторов образования трещин в структуре КОФ;

– изучение особенностей влияния пористости в структуре КОФ на ее физико-механические свойства;

– теоретическое и экспериментальное определение вариантов улучшения технологических свойств КОФ, используемых для получения отливок в ЛВМ.

Материалы и методы исследования

В механике разрушения известен акустический метод диагностирования процессов зарождения и роста трещин в конструкционных материалах, основанный на регистрации импульсов акустической эмиссии (ИАЭ) [7]. При этом чем меньше количество ИАЭ, тем выше сравнительная трещиностойкость конструкционных материалов.

Диагностика зарождения и роста трещин в образцах при определении трещиностойкости производилась с помощью механических или тепловых воздействий [3]. При механическом динамическом воздействии трещиностойкость КОФ, оцениваемая по ИАЭ, зависит от дислокации и степени пористости. В эксперименте пористость создавали в различном сочетании внутренних слоев КОФ. Для определения стойкости КОФ к образованию трещин во время заливки расплава осуществляли моделированием процесса. Моделирование заливки пористых форм расплавом осуществлялось направленным воздействием термоудара на образцы с дальнейшим исследованием их физико-механических свойств. Конструкция зумпфа КОФ оказывает заметное влияние на гидродинамический удар струи при заливке оболочек. Исследуемый параметр проводимых экспериментов – сила удара струи моделирующей жидкости при заливке КОФ ? пересчитывался согласно тарировке прибора. Процесс заливки КОФ моделировался на воде. Эксперимент проводился с различной конструкцией зумпфа КОФ.

Результаты исследования и их обсуждение

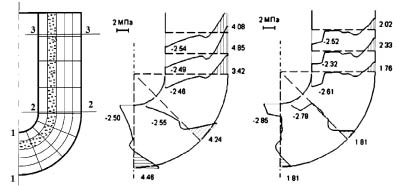

На рис. 1, а представлена схема расположения пористого слоя в структуре пятислойной КОФ, где 1, 2, 3 – характерные сечения. Результаты сравнительного анализа эпюр нормальных напряжений в КОФ с 70 %-ной пористостью 2-го слоя представлены на рис. 1, б и рис. 1, в.

Из сравнения рис. 1, б, в видно, что пористость 2-го слоя заметно снижает напряжения в характерных сечениях КОФ.

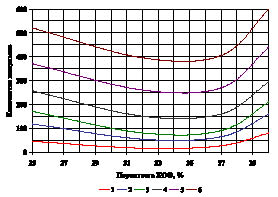

На рис. 2. представлены результаты экспериментальной оценки трещиностойкости КОФ с пористостью во 2-м слое при различных механических воздействиях. В данном случае наибольшей трещиностойкостью обладают оболочки с 30–38 % мелкодисперсной пористостью структуры, расположенной во втором огнеупорном слое. При увеличении дисперсности пор происходит закономерное снижение устойчивости форм к растрескиванию.

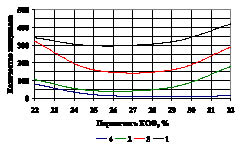

На рис. 3 представлено сравнение экспериментально полученных данных по трещиностойкости КОФ с пористостью во 2-м слое при механическом и тепловом воздействиях с объемной и фронтальной пористостью. Высокотемпературный импульсный нагрев (лазерное воздействие) имеет несколько отличную природу зарождения и распространения трещин в пористых КОФ в сравнении с механическим воздействием. Это обусловлено тем, что температурное расширение элементов структуры, провоцирующее возникновение напряжений в оболочке, является причиной зарождения и распространения трещин. Пористость в данном случае, не только препятствует распространению трещин, но и снижает температурное напряжение в оболочке, давая возможность свободному прохождению температурного расширения керамических элементов структуры. Значения ИАЭ имеют аналогичное распределение как и при механическом динамическом воздействии.

В совокупности полученные результаты исследований показывают наибольшую стойкость к растрескиванию оболочек с 25–35 % степенью пористости структуры, расположенной во 2-м внутреннем огнеупорном слое структуры.

Сравнительный анализ физико-механических свойств непрокаленных и прокаленных оболочек показал, что пористые формы имеют меньшую степень разупрочнения при термообработке, чем традиционные. Более низкими показателями разупрочнения обладает КОФ с пористостью, дислоцированной во втором слое огнеупорного покрытия.

Трещиностойкость прокаленных КОФ при механическом динамическом и высокотемпературном импульсном воздействиях в зависимости от степени пористости находится в соответствии с трещиностойкостью не прокаленных оболочек, т.е. наибольшей сопротивляемостью растрескиванию обладают формы с внутренними, а именно вторым пористым слоем и степенью пористости структуры 25–35 % [6].

а б в

Рис. 1. Тип исследуемой структуры КОФ: а – с расположением пористого слоя (заштриховано); б – эпюры нормальных напряжений в традиционной КОФ; в – КОФ с 70 %-ной пористостью 2-го слоя

Рис. 2. Прокаленные КОФ с фронтальной пористостью структуры при механическом воздействии: 1 – Р = 1Н; 2 – Р = 3Н; 3 – Р = 5Н; 4 – Р = 10Н; 5 – Р = 20Н; 6 – Р = 40Н

а б

Рис. 3. Трещиностойкость КОФ с пористостью во 2-м слое при механическом и тепловом воздействиях с объемной (а) и фронтальной (б) пористостью: 1 – непрокаленная КОФ при механическом воздействии (Р = 0,2Н); 2 – прокаленная КОФ при механическом воздействии (Р = 0,2Н); 3 – непрокаленная КОФ при тепловом воздействии; 4 – прокаленная КОФ при тепловом воздействии

Сравнение трещиноустойчивости прокаленных и непрокаленных КОФ показало, что более высокими показателями исследуемых свойств обладают прокаленные образцы. Релаксация напряжений при прокаливании, являющихся следствием неравномерной сушки послойно наносимых слоев, предотвращает вероятность зарождения и роста трещин при их воздействии на образцы.

Полученные при моделировании заливки пористых КОФ [2] расплавом зависимости значений предела прочности при статическом изгибе пористых прокаленных форм, подверженных термоудару, показывает неоднозначное влияние степени и дислокации пористости на их физико-механические свойства.

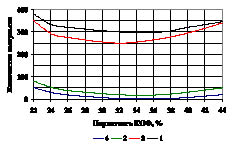

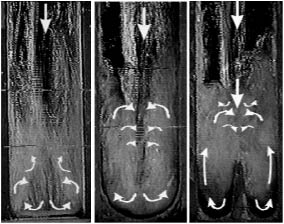

Динамическое воздействие на КОФ проявляется в процессе ее заливки расплавленным металлом. В разработке рекомендаций с учетом отмеченных выше недостатков большое внимание уделяется разработке оптимальной конструкции зумпфа КОФ, оказывающей заметное влияние на гидродинамический удар струи при заливке оболочек. Эксперимент проводился с различной конструкцией зумпфа КОФ: цилиндрической, полусферической, и в виде половины тора (рис. 4).

а б в

Рис. 4. Конструкции зумпфа КОФ: а – цилиндрической; б – полусферической; в – виде половины тора

При заливке КОФ струей, направленной в центр зумпфа (рис. 4), видно, как отраженная от поверхности зумпфа струя моделирующей жидкости поднимается вверх вдоль боковых стенок стояка и сталкивается с основным потоком; значительная ее часть вторично увлекается падающей струей, приводя к повторному удару. Такой характер изменения гидродинамического давления во время заливки КОФ расплавленным металлом совместно с термодинамическим воздействием может привести к зарождению и развитию микротрещин в ее структуре или разрушению оболочки. Наиболее благоприятным условием заливки оболочки без опорного наполнителя является применение КОФ с зумпфом в виде половины тора, при заливке которой динамическое воздействие струи оказывается минимальным. Ее применение позволило снизить максимальное гидродинамическое давление в КОФ при ее заливке на 62–64 % по сравнению с КОФ с полусферическим зумпфом и на 69–72 % по сравнению с КОФ с цилиндрическим зумпфом.

Механическое воздействие струи расплава на оболочковую форму, релаксация напряжений возникающих вследствие удара исследовались измерением суммарного количества импульсов акустической эмиссии, возникающих в КОФ при механическом воздействии. Установлено, что пористые КОФ менее подвержены разрушению при ударном воздействии струи расплава.

Теоретическими расчетами [4] и экспериментальными исследованиями установлены оптимальные параметры структур пористых КОФ, а именно: пористость 32–38 %, расположенная в 2-х огнеупорных слоях в виде цепочки пор ? 0,6–1,0 мм. Такие КОФ обладают удовлетворительными физико-механическими свойствами, что позволяет получать отливки высокой размерной и геометрической точности заливкой форм без опорного наполнителя.

Выводы

Таким образом, КОФ из кристаллического кварца на этилсиликатной основе с пористой структурой обладают большей трещиностойкостью при механическом, высокотемпературном импульсном воздействиях и в большинстве случаев превышают трещиностойкость традиционных форм в 1,5–2,5 раза.

На основании вышеизложенных положений становится очевидным благоприятное влияние пористости на физико-механические свойства керамических оболочек.

Независимо от разупрочняющего действия пористости, она может применяться для релаксации напряжений, например, в структуре КОФ на стадиях изготовления и технологической обработки. Образование пористости в структуре КОФ представляется целесообразным. Совместное использование рассмотренных в работе конструкционных особенностей керамической формы на предприятиях машиностроительного комплекса позволяет повысить ее трещиностойкость, снизить материальные затраты на получение литых заготовок без применения опорного наполнителя.

Рецензенты:

Ким В.А., д.т.н., профессор кафедры «Материаловедение и технология новых материалов», ФГБОУ ВПО «Комсомольский-на-Амуре государственный технический университет», г. Комсомольск-на-Амуре;

Петров В.В., д.т.н., профессор кафедры «Химия и химические технологии», ФГБОУ ВПО «Комсомольский-на-Амуре государственный технический университет», г. Комсомольск-на-Амуре.

Библиографическая ссылка

Сапченко И.Г., Жилин С.Г., Комаров О.Н., Некрасов С.А., Севастьянов Г.М. КОНСТРУКЦИОННЫЕ ОСОБЕННОСТИ ТРЕЩИНОСТОЙКИХ КЕРАМИЧЕСКИХ ОБОЛОЧЕК ДЛЯ ПОЛУЧЕНИЯ ЛИТЫХ ЗАГОТОВОК В МАШИНОСТРОЕНИИ // Фундаментальные исследования. 2015. № 11-4. С. 739-743;URL: https://fundamental-research.ru/ru/article/view?id=39498 (дата обращения: 06.03.2026).