Актуальность энергосбережения в России за последние годы значительно возросла. Обозначившийся профицит на топливном рынке, снижение цен на энергоносители заставляют потребителей топлива и энергии, в том числе и ПАО «Газпром», более тщательно учитывать свои расходы на эту продукцию и по возможности сокращать их. Следует отметить, что уровень эффективности использования топлива и энергии в России низок. Энергоемкость ВВП в России в 4 раза выше, чем в странах Европейского союза [9]. Сохранению высокого уровня энергозатрат российского товарного производства способствуют, прежде всего, его низкий технологический уровень и разбалансированность экономики. Широкомасштабная реализация энергосберегающих проектов сдерживалась отсутствием средств, рыночными ценами и относительной дешевизной энергоносителей, особенно для внутреннего потребления предприятий ТЭК, в том числе ПАО «Газпром». Сложившееся в России соотношение цен на основные энергетические ресурсы (природный газ в 3 раза дешевле топочного мазута и в 1,6 раза угля) «вымывает» с энергетического рынка все остальные виды топлива. Задачей ПАО «Газпром» на период до 2020 г. является обеспечение добычи газа в объеме свыше 500 млрд м3 в год. Для поддержания добычи газа на указанном уровне необходимо развитие сырьевой базы, ввод новых месторождений, дообустройство и реконструкция действующих месторождений. Для этого требуются значительные капитальные вложения. Затраты на реализацию энергосберегающих проектов примерно в 2–2,5 раза ниже, чем на развитие добычи газа, поэтому в ПАО «Газпром» постоянно проводятся работы по энергосбережению во всех подотраслях газовой промышленности, в том числе и в энергетике ПАО.

Снижение энергоемкости транспорта природного газа обеспечивается в настоящее время системами охлаждения газа. Широкое распространение в газовой промышленности получили аппараты воздушного охлаждения (АВО), которые просты в обслуживании и не требуют промежуточного теплоносителя [7]. Однако в результате эксплуатации происходит загрязнение аппаратов, существенное ухудшение теплообмена с окружающей средой. Впоследствии повышается температура транспортируемого газа. Поэтому для восстановления паспортных характеристик АВО и поддержания номинального режима работы магистрального газопровода необходимо периодически проводить очистку аппаратов воздушного охлаждения (АВО) на компрессорных станциях [3]. Данная процедура должна проводиться минимум один раз в год. Наружная поверхность АВО более склонна к загрязнению и сложнее чистится, чем внутренняя (рис. 1).

На внутренней полости теплообменных труб образуется масляная плёнка, снижающая теплопередачу через стенку, но почти не влияющая на потери давления в аппарате [4]. Очистка подобного загрязнения производится заполнением полостей специализированной жидкостью, растворяющей отложения в течение нескольких часов. После этого жидкость сливают и утилизируют.

Внешняя поверхность оребрённых теплообменных труб загрязняется в основном пылью, пыльцой и семенами растений [5]. Поэтому в большинстве случаев АВО чистят после периода цветения растений 1 раз в год. Чистку 2 и более раз в год проводят редко. Также возможны загрязнения в виде отложений солей жесткости на наружных поверхностях оребрения аппаратов воздушного охлаждения, возникающие вследствие осаждения и испарения влаги с теплообменных поверхностей [6]. Отложения накипного характера в виде солей кальция и магния имеют высокую плотность и требуют регулярной тщательной очистки. Ещё одним источником загрязнения является коррозия металлических наружных и внутренних поверхностей теплообменников, и, как следствие, возникновение ржавчины также является проблемой, препятствующей эффективной работоспособности аппарата.

Обобщенный алгоритм работы по очистке аппаратов воздушного охлаждения выглядит следующим образом:

? Оценка и осмотр состояния аппарата воздушного охлаждения:

Рис. 1. Очистка наружной поверхности АВО

а) анализ состояния и сложности имеющихся загрязнений;

б) оценка возможности применения необходимых технологий очистки;

в) принятие решения по организации работы.

? Разработка технологического регламента производства работ применительно к конкретному типу и модели аппарата воздушного охлаждения.

? Подготовка к производству работ:

а) отключение аппарата воздушного охлаждения от системы электропитания;

б) остановка вентиляторных нагнетателей;

в) подготовка технологического оборудования очистки и реагентов.

? Гидродинамическая очистка высоким давлением оребренных наружных поверхностей теплообменника. При необходимости могут быть использованы технические моющие средства pH нейтрального характера для удаления отложений в недоступных местах.

? Гидродинамическая, гидрокавитационная очистка внутренних поверхностей трубок теплообменника, в отдельных случаях может использоваться комплексная очистка.

? Опрессовка теплообменника аппарата.

? Гидродинамическая очистка высоким давлением вентиляторного блока от общих загрязнений.

? Сдача работ заказчику.

В результате проведения подобных процедур значительно повышается теплопроводная эффективность теплообменного оборудования и возвращается к исходным параметрам, которые были заданы при расчете теплообменника.

При гидромеханической чистке для съема отложений используют энергию струи воды высокого давления (водоструйная чистка) или же смеси воды с песком или воздухом (соответственно пескоструйная и гидропневматическая чистка) [8]. При водоструйной чистке вода в зависимости от характера отложений подается в аппарат под давлением от 15 до 100 МПа, что позволяет удалять практически любые отложения как с внутренней, так и с наружной поверхности труб. Для чистки используют холодную или горячую воду, подаваемую плунжерным насосом в полую штангу, на конце которой закреплено сопло. Сопло выполняют с боковыми отверстиями под углом 30–45° к оси сопла или торцевыми отверстиями и крепят к штанге на сварке или на резьбе. Наружную поверхность теплообменных секций часто обдувают струёй пара, сгенерированного в передвижной паровой установке типа ППУА 1600/100 или другом оборудовании, например автомобильной мойке высокого давления. Во время очистительной процедуры рабочий должен соблюдать меры предосторожности, так как слишком сильная струя или касание распылителем приводит к деформации оребрения [3, 4]. Также стоит обращать внимание на угол атаки струи по отношению к рёбрам. Если струя проходит параллельно рёбрам, то нагрузка на них минимальна, если же под углом, то нагрузка увеличивается по мере отклонения от параллельного обтекания. Угроза деформации рёбер и незнание допустимых значений скоростей струи вынуждает чистильщика выставлять гарантированно не повреждающие оребрение режимы очистки с невысокими значениями расхода очистителя. Это неизбежно приводит к замедлению процесса чистки и снижает её качество.

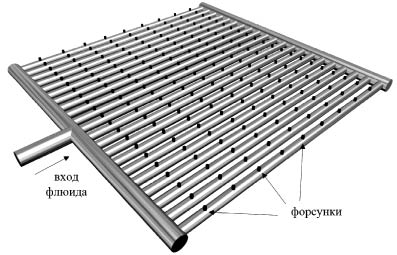

Выходом из такой ситуации является автоматизированная очистка АВО с минимальным участием человека. Предлагается под теплообменными трубами АВО размещать секции труб с распылительными форсунками (рис. 2), которые будут выполнять функцию их очистителя. Конструкция идентична подогревателю АВО, но без оребрения и с отверстиями под форсунки [1]. Вода из системы водоснабжения будет подогреваться в теплообменнике теплом выхлопных газов газоперекачивающего агрегата. Получившийся пар через систему трубопроводов подаётся в очиститель и через форсунки омывает теплообменные секции. Необходимо отметить, что данная процедура чистки производится без остановки АВО, а это один из главных плюсов предлагаемой технологии. Ещё один плюс ? это широчайшие возможности для автоматизации, когда параметры чистки и её периодичность выбирает программа, в зависимости от параметров АВО, газа, окружающей среды и т.д.

Рис. 2. Очиститель АВО

Важной характеристикой данного агрегата является то, что он может выполнять функцию подогревателя, подавая пар в зимний период и растапливая снего-льдовые отложения. Возможно использование очистителя как увлажнителя воздуха [2], разбрызгивающего подогретую воду на теплообменные трубы. При впрыске воды в поток воздуха она испаряется, понижая его температуру до температуры мокрого термометра и повышая эффективность охлаждения. Работа увлажнителя возможна при любой положительной температуре воздуха. Таким образом, предлагаемая конструкция совмещает в себе функции трёх агрегатов – очистителя, подогревателя и увлажнителя.

Для повышения эффективности процедуры очистки скорость пара должна быть максимальной, однако она не должна превышать критическое значение, при котором наблюдается деформация рёбер теплообменных труб. Эти критические значения скоростей необходимо найти экспериментально в зависимости от материала и геометрии оребрения. Дальнейшие исследования по этой теме позволят разработать рекомендации по установке оптимальных параметров пропарки теплообменных секций.

Выводы

1. Ручная чистка оребрённой поверхности АВО ? это трудоёмкий процесс с низким качеством удаления загрязнений. Автоматизация данной процедуры позволит снизить её себестоимость и повысить эффективность.

2. Процесс чистки предлагается проводить автоматически, специальным очистительным аппаратом, устанавливаемым под оребрёнными секциями АВО.

3. Разработанная конструкция очистителя способна выполнять функции подогревателя и увлажнителя воздуха.

Библиографическая ссылка

Акулов К.А., Голик В.В., Пономарёва Т.Г. ОЧИСТКА АППАРАТОВ ВОЗДУШНОГО ОХЛАЖДЕНИЯ ГАЗА // Фундаментальные исследования. 2015. № 12-3. С. 453-456;URL: https://fundamental-research.ru/ru/article/view?id=39478 (дата обращения: 21.02.2026).