Износ рабочих органов в аппаратах с магнитоожиженным слоем представляет крупную научно-техническую проблему. Повышение качества продукции и увеличение срока службы оборудования требует введения в алгоритмы проектирования аппаратов методик расчета, прогнозирующих развития эффектов намола [1, 5, 8]. В результате проведенных теоретических исследований [4, 9, 12, 13] выявлен механизм, установлены закономерности износа и получены критерии, позволяющие определить характер преобладающих в зоне контакта деформаций и установить границы перехода от упругого деформирования к пластическому и от пластического к микрорезанию. С целью подтверждения правомерности внедрения полученных критериев в практику проектирования в настоящей статье приведены результаты экспериментальных исследований процесса износа ферротел в контактных системах шар-частица-шар для аппаратов с магнитоожиженным слоем (ЭММА) [2, 6].

Целью данной работы является экспериментальное подтверждение результатов теоретических исследований эффекта износа (намола) ферромагнитных размольных элементов в магнитоожиженном слое электромагнитных механоактиваторов при диспергировании продуктов с различными физико-механическими свойствами.

Материалы и методы исследований

Предметом исследований являются результаты экспериментальных исследований физико-механических процессов, происходящих в контактной системе шар-частица-шар под действием сил электромагнитного поля в магнитоожиженном слое ЭММА.

Результаты исследования и их обсуждение

Исследования процесса износа ферротел при измельчении продуктов различного целевого назначения проводились на электромагнитном механоактиваторе (ЭММА) [3]. Исследовалась зависимость CН = φ(σn, HB, rЧ, Kом, Kрэ, B, t), где CН – степень намола; σn, rЧ и HB – группа факторов I, определяющих деформационное поведение поверхностных слоев ферротел под действием механического воздействия частиц обрабатываемого продукта (условные обозначения представлены в работе [4]); Kом, Kрэ, B, t – группа факторов II, характеризующих условия создания и интенсивность силовых взаимодействий в контактной системе размольных органов и частиц продуктов (здесь Kом, Kрэ – коэффициенты заполнения рабочего объема соответственно обрабатываемым продуктом и рабочими элементами; B – индукция электромагнитного поля в объеме обработки; t – время измельчения).

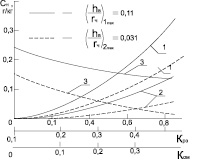

Эксперименты и их анализ выполнялись по следующей схеме. Устанавливалась количественная зависимость степени намола от механических свойств обрабатываемого продукта и материала размольных органов – зависимость CН = φ(σn, HB). Степень намола определяли методом спектроскопического анализа с использованием традиционного способа оценки количества примесей (железа) на единицу массы измельченного продукта CН (кг/кг). Для задаваемых технологией условий измельчения определялся характер преобладающих в зоне контакта деформаций и устанавливались границы перехода от упругого деформирования к пластическому и от пластического к микрорезанию [7, 12, 11]. Полученные в результате эксперимента и расчета данные группировались по общности вида воздействий и сопоставлялись со сформулированными представлениями о зависимости механизма развития процесса намола от деформационного поведения поверхностного слоя материала размольных органов под действием механического воздействия твердых частиц продукта. При этом данная схема анализа и оценки характера преобладающих деформаций рассматривалась как отражение определенной зависимости степени намола от условий создания этих деформаций (группа факторов I). Выявление закономерностей влияния режимных параметров работы ЭММА (группа факторов II) на эффект намола осуществлялось при фиксированных значениях факторов группы I в диапазонах, соответствующих условиям развития в микрообъемах поверхностного слоя феррошаров упругих и пластических деформаций. При исследованиях режимные параметры работы ЭММА изменялись в пределах, обусловленных технологическими требованиями измельчения продукта. На рис. 1 приведены некоторые из полученных результатов, характеризующих влияние перечисленных факторов на процесс намола в условиях пластического деформирования поверхностного слоя материала размольных органов. Экспериментально установлено, что представленные зависимости в качественном отношении являются типовыми для процесса намола, обусловленного факторами усталостного изнашивания поверхности измельчающих элементов.

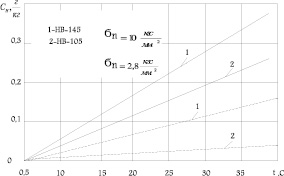

На более характерных примерах измельчения модельных продуктов различной твердости: каменной соли и кварцевого песка (твердость по шкале Мооса соответственно 2 и 7) – размольными органами, выполненными из стали 65Г с твердостью поверхностного слоя НВ = 45, показано, что с увеличением твердости продукта намол возрастает примерно в три раза с достижением максимальных значений CН = 0,01 г/(кгс) при обработке наиболее твердых частиц кварцевого песка. Сравнивая для рассматриваемых условий значения  с критериями перехода

с критериями перехода  и

и  , получаем: для частиц кварцевого песка с исходным размером rЧ = 0,5 мм и пределом прочности σn = 10 кгс/мм2

, получаем: для частиц кварцевого песка с исходным размером rЧ = 0,5 мм и пределом прочности σn = 10 кгс/мм2  для частиц каменной соли такой же дисперсности и σn = 2,8 кгс/мм2

для частиц каменной соли такой же дисперсности и σn = 2,8 кгс/мм2  . Следовательно, в этих случаях процесс измельчения протекает в условиях

. Следовательно, в этих случаях процесс измельчения протекает в условиях  . Частицы продукта разрушаются раньше, чем достигают глубины внедрения, необходимой для прямого разрушения поверхности ферротел. При этом они создают условия для развития в микрообъемах поверхностного слоя материала размольных органов пластических деформаций, сопутствующих процессу усталостного изнашивания этого слоя в результате многократных силовых воздействий твердых частиц.

. Частицы продукта разрушаются раньше, чем достигают глубины внедрения, необходимой для прямого разрушения поверхности ферротел. При этом они создают условия для развития в микрообъемах поверхностного слоя материала размольных органов пластических деформаций, сопутствующих процессу усталостного изнашивания этого слоя в результате многократных силовых воздействий твердых частиц.

Изображенные на рис. 2 кинетические закономерности подтверждают усталостный характер развития процесса намола и иллюстрируют типичные тенденции роста примесей в продуктах в условиях пластического деформирования поверхности размольных органов аппаратов с увеличением времени процесса измельчения.

Рис. 1. Намол железа в ЭММА в зависимости от индукции (1), коэффициента объемного заполнения рабочего объема размольными элементами (2) и обрабатываемым продуктом (3)

Одновременно установлено, что основными факторами, определяющими интенсивность усталостного изнашивания, являются величина электромагнитной индукции В в объемах обработки и коэффициент объемного заполнения Kрэ рабочей камеры измельчающими элементами. Рост этих параметров в условиях многократного пластического деформирования поверхности размольных органов частицами обрабатываемого продукта до момента их разрушения способствует интенсификации процесса намола за счет увеличения числа и силы производственных контактов между элементами рассматриваемой системы в процессе переориентации размольных органов в структурных группах. При этом выявлено, что входящие в группу II факторы Kом и rЧ не оказывают существенного влияния на общую загрязненность продуктов измельчения, что можно объяснить увеличением интенсивности процесса самоизмельчения с ростом этих параметров и уменьшением в этом случае числа силовых контактов между размольными элементами в более плотном «слое скольжения».

Между тем граница практической целесообразности процесса измельчения при увеличении прочностных свойств обрабатываемого продукта может быть повышена применением размольных органов аппарата с более твердым поверхностным слоем. Так, например, для рассмотренных модельных систем при повышении твердости поверхностного слоя материала феррошаров от 45 до 105 (сталь ШХ4) намол уменьшается примерно на 40 % и при значениях НВ = 212 (сталь ШХ15) проявляется незначительно при измельчении кварцевого песка (CН ≈ 2∙10–4 г/(кг∙с)) и полностью отсутствует при обработке частиц каменной соли. Такой переход обусловлен изменением характера преобладающих деформаций в микрообъемах поверхностного слоя материала ферротел.

Рис. 2. Кинетика намола в ЭММА

Оценка этих деформаций по формулам [12] показывает, что в последнем случае значение безразмерной характеристики  , т.е. поверхностные слои ферротел испытывают в основном упругие деформации, влияние которых на процесс намола на несколько порядков меньше, чем при повторном пластическом деформировании материала.

, т.е. поверхностные слои ферротел испытывают в основном упругие деформации, влияние которых на процесс намола на несколько порядков меньше, чем при повторном пластическом деформировании материала.

Полное отсутствие примесей в продуктах измельчения было также установлено при обработке в ЭММА менее твердых частиц соды, сахарного песка, какао и сухого молока размольными органами, выполненными из сталей с твердостью поверхностного слоя НВ ≥ 45. При этом выявлено, что для рассматриваемых условий измельчения, т.е. при выполнении неравенства  изменение режимных параметров работы ЭММА в ограниченном технологическими требованиями обработки продуктов диапазоне значений не вызывает износа рабочих органов аппарата. Подводимая извне энергия, локализуясь в зонах силового взаимодействия размольных органов, передается расположенной между ними прослойке обрабатываемого продукта. В рассматриваемом случае, когда режимные параметры аппарата (параметры группы II) обеспечивают научно обоснованную технологию измельчения продуктов, подводимая посредством рабочих органов энергия соответствует энергии начала разрушения частиц. Частицы продукта в актах силовых взаимодействий воспринимают эту энергию и разрушаются, не вызывая развития сопутствующих процессу намола деформаций размольных органов. Таким образом, если параметры группы II способны обеспечить научно обоснованную технологию измельчения и соотношения механических свойств продукта и материала размольных органов удовлетворяют условию отсутствия перехода к микрорезанию [10, 12], то проявление эффекта намола практически исключено и процесс измельчения протекает с наибольшей эффективностью, как с технологической, так и энергетической точек зрения.

изменение режимных параметров работы ЭММА в ограниченном технологическими требованиями обработки продуктов диапазоне значений не вызывает износа рабочих органов аппарата. Подводимая извне энергия, локализуясь в зонах силового взаимодействия размольных органов, передается расположенной между ними прослойке обрабатываемого продукта. В рассматриваемом случае, когда режимные параметры аппарата (параметры группы II) обеспечивают научно обоснованную технологию измельчения продуктов, подводимая посредством рабочих органов энергия соответствует энергии начала разрушения частиц. Частицы продукта в актах силовых взаимодействий воспринимают эту энергию и разрушаются, не вызывая развития сопутствующих процессу намола деформаций размольных органов. Таким образом, если параметры группы II способны обеспечить научно обоснованную технологию измельчения и соотношения механических свойств продукта и материала размольных органов удовлетворяют условию отсутствия перехода к микрорезанию [10, 12], то проявление эффекта намола практически исключено и процесс измельчения протекает с наибольшей эффективностью, как с технологической, так и энергетической точек зрения.

Между тем условия, представляющие критерии прогнозирования износа ферротел, определяя принципиальную возможность проявления эффекта намола, составляют лишь необходимые, но не достаточные условия ограничения этого процесса. Эффект износа поверхностного слоя рабочих элементов может быть вызван не только механическим воздействием на них твердых частиц, но и механическим воздействием самих размольных органов друг на друга в результате их непосредственных контактных взаимодействий в «слое скольжения» через прослойку уже измельченного материала. Хотя условия развития намола с точки зрения деформационного поведения микрообъемов поверхности рабочих элементов и аналогичны в обоих случаях, но причины создания этих условий и меры их предотвращения имеют различия.

Так, при изучении механизма намола в системе ш – ч – ш и его экспериментальном подтверждении исходили из идеального с точки зрения энергетической силового условия, т.е. условия равенства создаваемых размольными органами нагрузок напряжениями, вызывающими разрушение частиц продукта. При практической реализации процесса измельчения выполнение этого условия затруднено вследствие проявления закономерностей роста энергоемкости процесса с увеличением прочности частиц по мере уменьшения их размера. В этой связи с целью обеспечения эффективности процесса диспергирования величина силовых нагрузок на частицы продукта имеет несколько завышенные значения, чем это требуется для разрушения более крупного исходного сырья на первых стадиях его переработки. Однако в этом случае частицы, воспринимая только необходимую для своего разрушения энергию, измельчаются, а избыток подведенной энергии обусловливает деформацию материала размольных органов в результате их контактных взаимодействий в структурных группах. Отсюда следует, что чем ниже степень приближения режимных параметров работы ЭММА к физико-химически обоснованным параметрам осуществляемого процесса, тем выше уровень контактных напряжений в элементах структурных групп и тем больше вероятность развития усталостного процесса намола, а при более энергонапряженных режимах – и прямого разрушения материала ферротел.

В этой связи при расчете и проектировании ЭММА, кроме рассмотренных выше положений о механическом воздействии твердых частиц, необходимо учитывать более жесткое силовое условие, выполнение которого не только ограничивает возможность проявления нежелательного процесса износа рабочих органов аппарата, но и является основной характеристикой эффективности самого процесса измельчения. Иными словами, для обеспечения технологической и энергетической выгодности процесса измельчения в ЭММА существенные ограничения должны накладываться на величину силовых взаимодействий между размольными органами аппарата с установлением в количественной форме диапазонов этих значений для каждого конкретного вида продукта с учетом его целевого назначения.

Оптимальные технологические условия переработки сырья в готовую продукцию и изменение его механических свойств в ходе процесса измельчения могут быть определены с достаточной степенью достоверности из практики производства и на основании обширных в этой области экспериментальных исследований. Установление соответствующих этим параметрам силовых и энергетических условий измельчения материалов в ЭММА производится на основании математических моделей.

Заключение

Проектирование электромагнитных механоактиваторов с использованием математических моделей деформации твердых тел и полученных на их основе критериев прогнозирования эффекта износа рабочих органов, позволяет получить экологически чистую продукцию и увеличить срок службы оборудования.

Рецензенты:

Салова Т.Ю., д.т.н., профессор кафедры «Энергообеспечение предприятий и электротехнологии» ИТССЭ, Санкт-Петербургский государственный аграрный университет, г. Санкт-Петербург;

Епифанов А.П., д.т.н., профессор кафедры «Электроэнергетика и электрооборудование», Санкт-Петербургский государственный аграрный университет, г. Санкт-Петербург.

Библиографическая ссылка

Беззубцева М.М., Ружьев В.А., Волков В.С., Панченков А.В. ИССЛЕДОВАНИЕ ПРОЦЕССА НАМОЛА ПРИ ИЗМЕЛЬЧЕНИИ ПРОДУКТОВ ЭЛЕКТРОМАГНИТНЫМ СПОСОБОМ // Фундаментальные исследования. 2015. № 11-3. С. 435-439;URL: https://fundamental-research.ru/ru/article/view?id=39436 (дата обращения: 08.01.2026).