В связи с техническим прогрессом изменились многие задачи в области процессов резания: они стали сложнее и их решение требует введения новых понятий. Изменился и подход к этим задачам. Если раньше исследователь мог, исходя из рассматриваемого физического явления, «поставить» задачу и решить ее с помощью математических методов, то сейчас дело обстоит иначе. Во многих задачах, характеризующих процесс обработки материалов резанием, построение расчетной модели настолько тесно переплетается с процессом вычислений, что порой разделить эти процессы не представляется возможным.

В статье приводится силовая модель расчета сил, включающая уточнение и развитие представлений о процессе лезвийной обработки с помощью комплекса взаимосвязанных аналитических и эмпирических формул.

Силовая модель позволяет рассчитывать силы при лезвийной обработке конструкционных хромоникельмолибденовых сталей твердосплавным режущим инструментом со СМП, при этом в расчетах оперативно учитываются физико-механические и теплофизические свойства контактирующей пары «стали типа: 40ХН2МА или 38Х2Н3М, или 40Х2Н2МА – твердый сплав» с помощью интегральной характеристики пары – термоэлектродвижущей силы.

В ходе создания модели установлено, что контактные процессы, сопровождающие взаимодействие компонентов системы резания, влияют не только на изнашивание инструмента, но и на силы по передней и задней гранямх инструмента со стружкой и обрабатываемой деталью соответственно. Процессы эти тесно взаимосвязаны. По данным [7] на изнашивание режущего инструмента влияют: режимы резания; истинный предел прочности, коэффициент теплопроводности, удельная теплоемкость и плотность обрабатываемого материала; коэффициент теплопроводности, удельная теплоемкость и плотность инструментального материала; скорость деформации контактных слоев, большие деформации срезаемого слоя, высокая температура процесса резания.

Наиболее сильное влияние на изнашивание режущего инструмента при обработке материалов оказывают: истинный предел прочности и коэффициент теплопроводности обрабатываемого материала, большие деформации срезаемого слоя и высокая температура процесса резания [7].

При скоростном силовом деформировании с разрушением и отделением стружки от обрабатываемого материала инструмента возникают соответствующие нормальные контактные давления на гранях этого инструмента. Вследствие перемещения обрабатываемого материала и стружки на гранях инструмента под действием нормальных контактных давлений возникают касательные контактные давления, которые порождают нагрев трущихся поверхностей.

Следовательно, изнашивание режущих поверхностей и температура на этих поверхностях определяются сложными контактными давлениями.

Для рассматриваемой модели были приняты следующие допущения и уточнения:

1.В модели рассмотрена лезвийная обработка деталей типа цилиндров из конструкционных хромоникельмолибденовых сталей твердосплавным режущим инструментом. Диапазон изменения теплопроводности режущего инструмента –12,5–27Вт/(м·К). Диапазон изменения: глубин резания t – 0,5–3мм; скоростей резания V – 50–200м/мин; подач S – 0,1–0,8мм/об.

2.Силы резания и усадка стружки инструмента рассчитываются с учётом конкретных свойств контактирующей пары «сталь – твердый сплав».

3.Рассматривается процесс продольного точения, в котором силы резания действуют со стороны стружки и детали на твердосплавный режущий инструмент со СМП.

4.Принимается допущение, что сила есть вектор, приложенный у вершины резца, которая является средним значением на всей длине контакта инструмента со стружкой и обрабатываемой деталью. Это допущение обусловлено тем, что при измерении сил приборами для контроля этих сил получаем среднее значение силы, изменяющееся во времени.

5.В модели рассматривается «нормальная работа инструмента», не рассматриваются «переходный» и «аварийный» режим работы инструмента. Это допущение обусловлено тем, что в процессе резания при нормальной работе инструмента величина износа на задней грани изменяется незначительно, за достаточно большой промежуток времени.

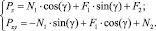

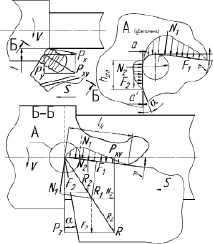

В основе силовой модели лежит система сил (1), действующих в процессе лезвийной обработки (рис.1), при этом на переднюю грань инструмента от давления сходящей стружки действует нормально к этой грани сила деформации срезаемого слоя N1, от перемещения передней грани относительно поверхности стружки действует сила трения F1, причем на заднюю грань инструмента от давления обрабатываемой поверхности действует нормально к этой грани сила деформации обработанной поверхности N2, отжимающая инструмент, от перемещения задней грани инструмента относительно обрабатываемой поверхности действует сила трения F2. Таким образом, на передней грани инструмента действует результирующая сила R1, равная геометрической сумме сил N1 и F1. На задней грани инструмента действует результирующая сила R2 равная геометрической сумме сил N2 и F2. При лезвийной обработке действует общая результирующая сила R, равная геометрической сумме результирующих сил R1 и R2. Общую результирующую силу R, как правило, в инженерных расчетах раскладывают на три составляющие силы: тангенциальную – Pz, осевую – Px, радиальную – Py. Уравнение в системе (1), содержащее силу Pz, отвечает за действие сил в вертикальной плоскости резания. Уравнение в системе (1), содержащее силу Pxy, которая равна геометрической сумме силы Px и силы Py, отвечает за действие сил в горизонтальной плоскости резания.

(1)

(1)

Н.В.Талантов в своих работах [9] утверждал, что процессы, протекающие на передней и задней гранях инструмента, взаимосвязаны. Овзаимосвязи процессов резания на передней и задней гранях инструмента также говорится в работах А.Б.Кравченко [5] и книге В.А.Кривоухова [6]. Так в системе (1) определяется погрешность расчета сил в левой и вправой частях системы уравнений, что позволяет минимизировать ошибки при расчетах.

Для определения сил резания Pz и Pх и Py (рис.1) воспользуемся формулами в литературе [1], полученными на основании экспериментальных данных А.Л.Плотниковым, который предложил способ определения сил резания при лезвийной обработке через термоэлектродвижущую силу пробного прохода Эпр, что повышает точность определения сил резания до 8–9 %. Поэтому данный способ будет применен при расчетах сил резания в силовой модели.

Рис. 1. Силы, действующие при лезвийной обработке материалов

После проведения экспериментальных исследований [4] по определению термоЭДС Эпр кратковременного пробного прохода (V=100м/мин; S=0,1мм/об; t=1мм) для стали 40ХН2МА и твердого сплава Р10 (Т15К6), с теплопроводностью 12,5–27Вт/(м·К) по способу А.Л.Плотникова получены зависимости сил резания (исходные зависимости в [1], для остальных хромоникельмолибденовых сталей зависимости приведены в источнике [4]).

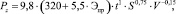

Осевая сила резания Pх рассчитывается по формуле

Н. (2)

Н. (2)

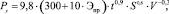

Радиальная составляющая силы резания Py рассчитывается по формуле

Н. (3)

Н. (3)

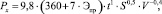

Главная составляющая сила резания Pz рассчитывается по формуле

Н. (4)

Н. (4)

Суммарная сила резания Pхy, действующая между срезаемым слоем и передней гранью инструмента, и общая результирующая сила резания Rzxy в левой части системы (1) рассчитываются по формулам

Н и

Н и  Н. (5)

Н. (5)

В системе (1) силу деформации срезаемого слоя N1 можно принять равной силе пластического сжатия при деформировании различных образцов на сжатие, которое получено проф. М.А.Большаниной и В.Д.Кузнецовым [6]:

Н, (6)

Н, (6)

где σt – предел текучести материала; K – коэффициент поперечной усадки стружки; m – показатель политропы сжатия (по И.С.Праведникову m=0,61, для конструкционных среднеуглеродистых хромоникельмолибденовых сталей [6]); ζ – поправочный коэффициент, учитывающий отношение справочного предела текучести [8] к пределу текучести, указанному в сертификате качества на обрабатываемый материал: ζ(38Х2Н3М)=1,39; ζ(40ХН2МА)=1,66; ζ(40Х2Н2МА)=1,43.

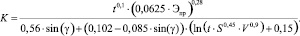

Коэффициент поперечной усадки стружки в формуле (6) определяется по формуле Ву [2], но в первоначальную формулу Ву добавлена величина термоЭДС пробного прохода Эпр, полученная на основе экспериментальных данных в [4], учитывающая влияние теплопроводности инструментального материала на коэффициент усадки стружки.

(7)

(7)

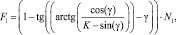

Сила трения F1 зависит от среднего коэффициента трения между срезаемым слоем и передней гранью инструмента, который выражается через угол сдвига и коэффициент поперечной усадки стружки [9] и определяется из системы (1) с учётом формул (6) и (7).

Н. (8)

Н. (8)

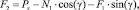

Расчёт силы деформации обработанной поверхности, отжимающей инструмент, N2 и силы трения F2 производится из системы уравнений (1).

Н; (9)

Н; (9)

Н. (10)

Н. (10)

Необходимо заметить, что задний угол в системе уравнений (1) и вформулах (9) и (10) не участвует, так как рассматривается условие, когда резец имеет фаску линейного износа на задней грани инструмента (рис.1).

Определяются результирующие силы R1, R2 и R в правой части системы (1):

Н;

Н;

Н;

Н;

Н. (11)

Н. (11)

Определяется погрешность ? результатов расчета сил резания в левой и правой частях системы (1), то есть процентное расхождение между результирующей силой R в формуле (11) и результирующей силой Rzxy, определенной по формуле (5) (рис.1).

%. (12)

%. (12)

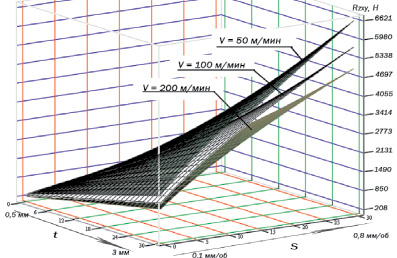

Для контактирующей пары «сталь 40ХН2МА – твердый сплав Т15К6», у которой термоЭДС пробного прохода изменяется с 11 до 16мВ, были проведены расчёты сил по системе уравнений (1), где основная часть результатов расчёта показана на рис.2.

По рис.2 можно сделать заключение, что с увеличением скорости резания сила резания Rzxу уменьшается, а при увеличении глубины резания и подачи при постоянной скорости резания сила Rzxу увеличивается, что не противоречит общепринятым данным, например, в [1].

В идеальной модели левая и правая части системы уравнений (1) должны быть равны друг другу, то есть погрешность расчёта ? должна быть равна нулю, а сила Rzxy равна силе R (рис.1). Вполученной модели есть процент расхождения между силами Rzxy и R, который не превышает 3 %, так как входные зависимости, приведенные выше, имеют относительные погрешности, потому что получены на основе экспериментально-статистических методов исследования, о чём подробно изложено в [4].

Рис. 2. Общая результирующая сила Rzxy. Пара «Сталь 40ХН2МА – Т15К6», Эпр=12,3 мВ. Передний угол 0°, главный угол в плане 75°, вспомогательный угол в плане 15°

Выводы

После уточнения и развития известных методик и подходов к описанию процесса резания материалов, а также с учётом допущений, изложенных выше, и дополнительных экспериментальных исследований [4] получены формулы для расчёта сил, действующих при резании, формулы (1)–(10). Спомощью вышеприведенных расчётных формул сил в силовой модели (1) на основе кратковременного эксперимента по определению термоэлектродвижущей силы пробного прохода можно определить внутренние силы при резании с минимальной погрешностью для контактирующей пары «стали типа: 40ХН2МА или 38Х2Н3М, или 40Х2Н2МА – твердый сплав с теплопроводностью 12,5–27Вт/(м·К)». При определении сил оперативно учитываются физико-механические и теплофизические свойства контактирующей пары. Использование модели в дальнейших расчетах [4] позволяет прогнозировать период размерной стойкости инструмента с учётом температуры в зоне резания и износа инструмента.

Библиографическая ссылка

Иващенко А.П. СИЛЫ РЕЗАНИЯ ПРИ ЛЕЗВИЙНОЙ ОБРАБОТКЕ РЕЖУЩИМ ИНСТРУМЕНТОМ ХРОМОНИКЕЛЬМОЛИБДЕНОВЫХ СТАЛЕЙ // Фундаментальные исследования. 2015. № 12-2. С. 268-272;URL: https://fundamental-research.ru/ru/article/view?id=39403 (дата обращения: 12.03.2026).