Развитие нефтегазового комплекса страны предполагает повышение эффективности транспортировки нефти и газа. Проблема обеспечения надежности трубопроводных систем особенно актуальна в связи с техногенным воздействием данных систем на окружающую среду, возросшим количеством аварий и отказов трубопроводного транспорта, приводящих к экономическим потерям и серьезным экологическим последствиям.

Статистический анализ показал, что одной из основных причин снижения надежности стальных трубопроводов является коррозия. Коррозия обусловлена агрессивностью транспортируемого продукта: достаточно высоким содержанием углекислого газа, сероводорода, обводненностью нефти, зараженностью пластовых и сточных вод сульфатредуцирующими бактериями, наличием механических примесей и блуждающих токов. Кроме того, повышенное рабочее давление и большой разброс температур (от + 10 °С до + 60 °С) усложняют условия эксплуатации промысловых трубопроводов.

Под воздействием перекачиваемых по ним продуктов, внешней среды и режима эксплуатации постепенно снижается несущая способность трубопроводов, что требует ремонта дефектных участков или перевода состарившегося трубопровода на новый, более щадящий режим.

В сфере транспорта нефти перспективными в настоящее время методами профилактического ремонта магистральных трубопроводов без остановки перекачки транспортируемого продукта являются методы ремонта с установкой муфт [1, 2, 3]. Наиболее приоритетным является выборочный ремонт трубопроводов по результатам внутритрубной диагностики [4].

Целью работы является определение напряженного состояния магистрального трубопровода в зависимости от углов поворота полумуфт.

Рассмотрена задача напряженного состояния восстановленного участка магистрального трубопровода по муфтовой технологии. Для решения этой задачи разработана математическая модель двухслойной цилиндрической оболочки при осесимметричном нагружении с учетом сдвига между слоями [5].

Представлен анализ изменения напряженно-деформированного состояния в оболочке трубопровода от обжатия полумуфтами при наличии смещений на кромках и углов поворота. Это имеет место при условии выполнения конструкции муфты с определенной степенью точности.

При выполнении ремонтных работ в месте установки муфт устраивается ремонтный котлован. На первом этапе рассматривается участок трубопровода, освобожденный от грунта, длиной L1 (рис. 1).

Рис. 1. Расчетная схема восстановленного участка трубопровода: N(z) – продольное эквивалентное (суммарное) усилие, определяемое силовым воздействием на трубопровод; q(z) – поперечная нагрузка

Напряженно-деформированное состояние такого участка описывается дифференциальным уравнением продольно-поперечного изгиба. При этом L1 определяется из условий, когда влияние граничных условий практически не имеет места на участке длиной L.

На втором этапе рассмотрен трубопровод на участке длиной L. При этом на границах z = 0 и z = L вводятся краевые условия по перемещениям и углу поворота, полученные из первого этапа расчета.

На последнем этапе рассмотрено напряженно-деформированное состояние восстановленного участка трубопровода с позиции теории двухслойной оболочки длиной l.

Вопрос оценки прочности восстановленного участка следует рассматривать по видам испытываемых нагрузок и возникающих при этом деформаций. Кроме деформаций растяжения, сжатия и изгиба наблюдаются деформации сдвига между слоем композитной муфты и телом основной трубы. При изгибе происходит смещение слоев одного по отношению к другому, что приводит к снижению несущей способности восстановленного участка трубопровода.

Рассмотрена задача напряженного состояния восстановленного участка трубопровода с позиции теории двухслойной оболочки длиной l с учетом деформаций изгиба. Участок трубопровода, отремонтированный в соответствии с композитно-муфтовой технологией, представляет собой двухслойную составную цилиндрическую оболочку.

При разработке математической модели изгиб составной многослойной оболочки рассматривался при осесимметричной нагрузке с учетом работы межслойных связей [5]. Представлена форма записи дифференциальных уравнений в перемещениях и в цилиндрической системе координат. При этом задача рассмотрена в линейной постановке, но жесткость отдельных слоев из-за коррозионных процессов переменна вдоль образующей (осесимметричная задача) и в окружном направлении (асимметричная задача изгиба).

В данном случае основным (первым) слоем многослойной композитной муфты является тело восстановленного магистрального трубопровода. Вторым слоем являются накладываемые на трубопровод полумуфты. Совместность работы слоев обеспечивается за счет связей между слоями [5]. Это относится к композитному составу, который заливается в кольцевой зазор между муфтой и трубой. В случае исполнения другого конструктивного решения муфты восстанавливаемого участка роль связей между слоями выполняют силы трения или мягкие прокладки.

Решение системы представленных дифференциальных уравнений [5] осуществлялось численными методами (метод конечных разностей).

Обоснование достоверности представленных численных результатов по обеспечению прочности восстановленного участка трубопровода основано на сравнении с точным аналитическим решением для однослойной цилиндрической оболочки.

На основе разработанной математической модели составлен программный комплекс для оценки несущей способности муфтовой конструкции восстановленного участка трубопровода.

Конструкция композитной муфты исследована при следующих параметрах: h1 = 12 мм; h2 = 16 мм, где h1 – толщина стенки основного трубопровода, h2 – толщина стенки полумуфты, установленной на поврежденном участке. Диаметр рассмотренного трубопровода D = 1020 мм. При этом длина полумуфты составила 1000 мм. Характеристики жесткости материала муфты: модуль упругости стали Е = 2,1?105 МПа; коэффициент поперечной деформации ? = 0,3.

а б

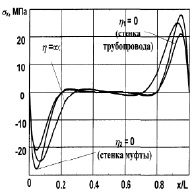

Рис. 2. Распределение углов поворота сечений по длине муфты при наличии перемещений на кромках муфты d1 = 0,1 мм, d2 = –0,1 мм: a – при шарнирном опирании; b – при жестком защемлении

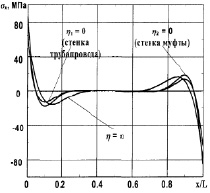

На рис. 2, 3 приведены результаты расчетов изменения величины углов поворота сечений и нормальных напряжений по длине муфты при наличии перемещений на кромках муфты d1 = 0,1 мм, d2 = –0,1 мм. Рассмотрен вариант шарнирного опирания и жесткого защемления на кромках при крайних значениях жесткости связей между слоями: ? = 0 (при полном расслоении); ? = ? (при абсолютно жестком сцеплении).

В работе исследовано влияние деформаций (перемещений и углов поворота) от изгиба восстановленного участка трубопровода на уровень напряжений муфтового соединения без учета внутреннего давления в трубопроводе.

Результаты расчета показали, что при наличии имеющихся перемещений d1 = 0,1 мм и ? = 0 максимальный угол поворота сечений муфты составляет при шарнирном опирании ? = 12?10–4 рад, при жестком защемлении ? = 9,8?10–4 рад, а при ? = ? при шарнирном опирании ? = 10?10–4 рад, при жестком защемлении ? = 7,2?10–4 рад. Картина распределения нормальных напряжений (рис. 3) дает наглядное представление, что при жесткости связей между слоями ? = ? и жестком закреплении слоев на кромках муфты изменение перемещений на 0,1 мм приводит к максимальному значению напряжений до 80 МПа.

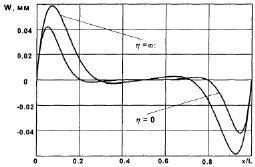

На рис. 4 представлено распределение величины прогибов по длине муфты при конкретно заданном угле поворота при ее жестком защемлении.

а б

Рис. 3. Распределение нормальных напряжений по длине муфты при наличии перемещений на кромках муфты d1 = 0,1 мм, d2 = –0,1 мм: a – при шарнирном опирании; b – при жестком защемлении

Рис. 4. Распределение прогибов по длине муфты при наличии углов поворота сечений ?1 = ?2 = 0,002 рад на кромках муфты при жестком защемлении

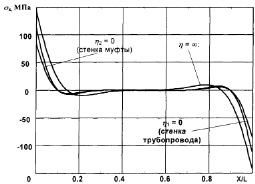

Рис. 5. Распределение нормальных напряжений по длине муфты при наличии углов поворота сечений ?1 = ?2 = 0,002 рад на кромках муфты при жестком защемлении

На рис. 5 приведены величины внутренних усилий при изменении углов поворотов. Выявлено, что изменение угла поворота хомута на ? = 0,002 рад вызывает напряжения величиной до 100 МПа при шарнирном закреплении муфты и до 150 МПа при жестком защемлении.

Как видно из графиков (рис. 2–5), при пределе текучести материала ?т = 350 МПа (сталь 09Г2С) допускаемое значение несовершенств по углам поворота составляет ?adm ? 4,5?10–3 рад. Допустимая величина перемещений на кромках в этом случае равна wadm ? 0,43 мм.

Как видно из графиков (рис. 2–5) при пределе текучести материала ?т = 350 МПа (сталь 09Г2С) допускаемое значение несовершенств по углам поворота составляет ?adm ? 4,5?10–3 рад. Допустимая величина перемещений на кромках в этом случае равна wadm ? 0,43 мм.

На основе представленных результатов расчета можно сделать вывод, что жесткое закрепление концов муфты вызывает достаточно высокий уровень напряжений. Для уменьшения величины напряжений необходимо использовать другие виды закрепления полумуфт на поврежденном участке трубопровода.

Выводы

– Определен уровень напряженного состояния восстановленного участка магистрального трубопровода в зависимости от изменения углов поворота полумуфт при изгибе рассматриваемого участка.

– По результатам расчетов определена величина внутреннего усилия, возникающего при изгибе восстановленного участка трубопровода при шарнирном опирании.

– Определена величина допускаемого значения угла поворота и допустимой величины перемещений на кромках при конкретно заданных характеристиках материала составной конструкции трубопровода.

Библиографическая ссылка

Иванова Е.Ю. ВЛИЯНИЕ УГЛОВ ПОВОРОТА МУФТ НА НАПРЯЖЕННОЕ СОСТОЯНИЕ ВОССТАНОВЛЕННОГО УЧАСТКА ТРУБОПРОВОДА // Фундаментальные исследования. 2015. № 12-1. С. 43-47;URL: https://fundamental-research.ru/ru/article/view?id=39362 (дата обращения: 10.03.2026).