Возрастающие требования к качеству ремонта транспортных средств и оборудования связаны с необходимостью повышения их точности, надежности и производительности, которые в значительной мере определяются эксплуатационными свойствами их деталей и узлов. Поставленная перед ремонтным производством задача поддержания транспортных средств в постоянном работоспособном состоянии может быть решена при условии широкого внедрения прогрессивных технических решений, достаточной квалификации специалистов и высокой культуры производства [7].

Одним из наиболее эффективных способов получения неразъемных соединений материалов, особенно различной природы, является склеивание – метод соединения элементов конструкции с помощью адгезива, между которым и соединяемыми материалами сохраняется граница раздела. Особенно актуально это для областей техники, где склеиванию подлежат разнородные материалы, в том числе и полимеры, значительная часть которых имеет инертную поверхность. Свойства клеевого соединения определяются физико-химическим взаимодействием на границе раздела фаз: правильным выбором адгезива и грамотным выполнением технологических операций по подготовке поверхности, приготовлению, нанесению и отверждению полимерного состава с возможностью осуществления контроля качества практически на каждом из этапов формирования соединения.

Количественно еще никому не удалось оценить вклад того или иного фактора в работоспособность клеевого соединения в целом, но совершенно очевидно, что некачественное выполнение всего одной операции при формировании клеевого соединения может отрицательно сказаться на работоспособности узла в целом.

Специфика строения полимеров определяет их способность к так называемой высокоэластической деформации – основному виду деформации в высоко эластическом состоянии. Она является обратимой, но, в отличие от мгновенно упругой деформации, существенно связана с тепловым движением молекул.

В процессе таких вращений и отсутствии внешних сил чаще всего реализуются свернутые пространственные формы (конформации) цепей, характеризующиеся малым расстоянием между их концами по сравнению с полной длиной цепей [4].

Когда под действием внешних сил в теле возникает поле напряжений, появляются преимущественные направления и чаще реализуются конформации, при которых цепи ориентируются к главным осям. Таким образом, развивается высокоэластическая деформация, которая может достигать сотен процентов. С большими расстояниями между концами цепей совместимо, однако, меньшее число конформаций, поэтому при разгрузке тела цепи снова стремятся принять свернутые конформации, высокоэластическая деформация исчезает. При этом кривая равновесной разгрузки близка к кривой равновесного нагружения, материал практически упруг [4].

Предельным состоянием полимера часто называют такое напряженное состояние, при котором дальнейшее повышение напряжений сопровождается процессом вынужденной высокоэластической деформации в металлах. При совмещении в одном аналитическом выражении условий хрупкого разрушения и вынужденного высокоэластического течения можно получить так называемые обобщенные критерии предельного напряженного состояния. Необходимость в разработке таких обобщенных критериев возникает в связи с тем, что прочность клеевого соединения, на наш взгляд, зависит не только от адгезии адгезива к субстрату или когезии системы, но и от остаточных напряжений, возникающих при отверждении полимерного слоя, размеров, числа и расположения воздушных включений, трещин или других дефектов.

Прочность соединения также существенно зависит от технологии сборки соединения. Поскольку именно в процессе сборки таких соединений (с использованием полимерных фиксаторов) могут возникнуть слабые участки полимерного уплотняющего слоя. Возникновение таких участков способствует образованию дефектного соединения, прочность которого значительно ниже теоретической. Разрушение такого соединения, как правило, происходит на границе между полимером и субстратом. Такое разрушение ранее часто называли адгезионным, поскольку считали, что оно обусловлено слабой адгезией. Однако именно потому, что адгезия невелика, нельзя говорить об адгезионном разрушении [3].

Субмикротрещины и микротрещины настолько малы (намного меньше длины волны света), что не могут быть обнаружены при помощи оптического микроскопа. Поэтому для их исследования применяют рентгеновское излучение, инфракрасное излучение, травление и т.д. Однако вклад их в прочность соединения в целом значителен и понимание процессов возникновения и развития трещин позволит сделать уверенный шаг в направлении повышения качества клеевых неразъемных соединений деталей.

Реальный материал неоднороден как из-за структурных микро-неоднородностей, так и из-за дефектов материала в виде субмикро- и микротрещин. Действуя на неоднородный материал, макрооднородное поле напряжений становится микронеоднородным и вызывает перенапряжения в слабых местах структуры и концентрацию напряжений в окрестности любого дефекта. Поэтому микротрещины являются очагами разрушения: в вершине микротрещин возникают относительно высокие напряжения sв при относительно малом номинальном напряжении в образце s, характеризуемые коэффициентом концентрации напряжения b = sв/s.

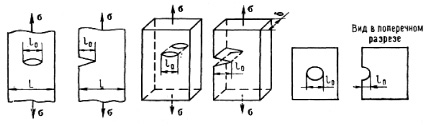

Начальные микротрещины возникают при усадке уплотняющего полимерного слоя, при тепловой обработке, а также в процессе сборки узла с применением фиксирующих полимерных слоев изделий, когда из-за наличия градиентов температур появляются термоупругие напряжения, приводящие к микроповреждениям [1]. Исследованиями установлено, что существует несколько возможных вариантов расположения микротрещин в полимерном слое (рис. 1) [1].

Если в нагруженном образце из полимерного материала существует микротрещина, она будет стремиться расти нормально к растягивающей силе. По мере роста трещины нагрузка на оставшееся поперечное сечение и напряжение в нем s’ возрастают при условии постоянства внешней нагрузки (F = const) и номинального напряжения, равного отношению растягивающей силы к площади начального сечения образца (s = const); они остаются постоянными, если F снижается пропорционально оставшемуся неразрушенным поперечному сечению, и уменьшаются, если постоянна деформация растяжения образца (e = const).

I II III

Рис. 1. Возможные варианты расположения трещин: I – стержень круглого сечения; II – стержень прямоугольного сечения; III – толстая (или тонкая) пластина

В первом случае скорость роста трещины будет возрастать с течением времени, во втором – оставаться постоянной, а в третьем – рост будет замедляться и может даже остановиться. Первый случай имеет наибольшее значение, так как опыты по долговечности полимеров обычно проводятся при условии s = const. При этом скорость роста трещины V не возрастает беспредельно, а достигнув определенного критического предела Vкр, определяемого конечностью скорости распространения упругого импульса (скорости звука), останется постоянной. Такое изменение скорости роста трещин позволяет ввести представление о двух стадиях разрыва, согласующееся с экспериментальными данными [1].

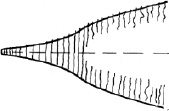

Механизм развития трещин условно разделяется на две стадии. Первая стадия связана с медленным ростом начальной микротрещины, приводящим к образованию зеркальной поверхности разрыва, вторая – с прорастанием первичной и большого числа вторичных микротрещин со скоростью, близкой к скорости звука, приводящих к образованию шероховатой зоны. Скорость роста трещины на первой стадии зависит от растягивающего напряжения, температуры и длины трещины l. Чем больше напряжение, тем короче медленная стадия и тем меньше зеркальная зона. При критическом напряжении ? = ?кр, приложенном с самого начала, она исчезает. При низких температурах зеркальная часть на поверхности разрыва также практически отсутствует, так как разрушение сразу принимает критический характер (идет по атермическому механизму).

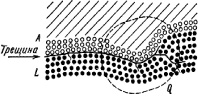

Существует альтернативная теория развития трещин в полимерном слое, рассуждения которой опираются на молекулярную теорию адгезии и когезии. Если мы отделяем от субстрата адгезив, то легче отделяется несколько молекул, чем целая макромолекула. В этом случае трещина, которая пойдет через макромолекулу, будет продолжаться в новом направлении и проникнет в пространство, заполненное макромолекулами, т.е. отойдет от плоскости границы между двумя фазами. Следовательно, даже тогда, когда можно предположить наличие резкой границы между двумя фазами (например, в системе стекло – полиэтилен), разрушение вдоль этой границы не происходит. Это утверждение иллюстрирует рис. 2.

Рис. 2. Развитие трещины на границе между адгезивом и субстратом: А – субстрат; L – полимер; Q – область разрушения

Предположим, что нам удастся приложить нагрузку в соединении точно по границе перпендикулярно к плоскости шва. Трещина начнет расширяться в плоскости границы. Но уже после разрушения первых связей (молекулярных или атомных) трещина может распространяться, разветвляясь между молекулами субстрата или клея. Наиболее вероятно, таким образом, что трещина прорастает от участка клеевого шва, где за счет неровности поверхности образуется более толстый слой клея.

а б

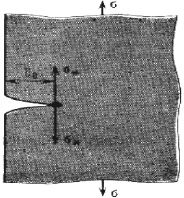

Рис. 3. Внутренняя (а) и краевая (б) микротрещины в поперечном разрезе полимерного материала: lо – начальная длина микротрещины

Трещина может распространяться в трех направлениях, причем вероятность распространения в прямом направлении составляет (1/3)2 (если трещина распространяется между тремя атомами). Если адгезионная прочность хотя бы в некоторых местах слабее, то трещина, вероятнее всего, будет распространяться в направлении наименьшей прочности. Это подтверждается и расчетами с помощью критерия Ханстбергера [3].

В соединениях «металл – полимер» связь «металл – полимер» должна быть прочнее, чем связь «полимер – полимер», которая и разорвется быстрее, чем любая другая. Следовательно, под действием молекулярных сил происходит когезионное, а не адгезионное разрушение соединения. На практике всегда речь идет о когезионном разрушении по клею, даже если исключается возникновение слабого граничного слоя.

Твердый полимер может находиться в хрупком, квазихрупком и нехрупком состояниях. Соответственно этому можно выделить три типа микротрещин: хрупкая (рис. 3), квазихрупкая (рис. 4) и трещина «серебра», или крейз (рис. 5).

Рис. 4. Поперечный разрез краевой микротрещины в квазихрупком материале

Субмикротрещины и микротрещины настолько малы (намного меньше длины волны света), что не могут быть обнаружены при помощи оптического микроскопа. Поэтому для их исследования применяют рентгеновское и инфракрасное излучение, травление и т.д.

В уплотняющем полимерном слое, кроме микротрещин, могут присутствовать пустоты, которые непосредственно влияют на деформационные и прочностные свойства шва, в связи с чем необходимо принимать меры для ограничения их образования (вакуумирование, повышение давления, температуры и т.д.).

При наличии квадратных полостей наибольшее напряжение отмечается в углах этих полостей, причем значение фактора концентрации напряжений b зависит от остроты углов; если углы прямые, то b зависит от соотношения ширины и длины полости.

Рис. 5. Трещина «серебра» с тяжами, скрепляющими стенки

В случае круглых пустот напряжение будет зависеть от их взаимного расположения и от направления действия внешних сил (рис. 6). Если напряжение действует в направлении оси y, то несколько полостей ослабляют шов больше, чем одна, но разница очень незначительная, если ? > 1,5. При ? = 1,5 величина ? достигает максимума, равного 3,26, а при ? = 2,0 значение ? = 3,02, что практически равно его значению при ? = ?. Если сила действует параллельно оси х, то несколько круговых пустот менее опасны, чем одна, ибо образуют эллипс. В этом случае максимальное значение ? = 2,57 при ? = 1 [3].

Рис. 6. Концентрация напряжений около круглого отверстия [4]: w – ширина слоя полимера; rо – радиус полости, w/ rо ? 5; r – расстояние до точки, в которой действует напряжение

Прочность клеевых соединений существенно зависит от величины и характера распределения внутренних (остаточных) напряжений, возникающих при формировании клеевого соединения. Эти напряжения, как и внешние механические усилия, прикладываемые к клеевому соединению, снижают энергию активации разрушения клеевого соединения [6]. Особенно большую опасность для целостности клеевого соединения представляют места локальных перенапряжений в местах дефектов клеевых соединений, где, очевидно, и возникают очаги разрушения. Внутренние напряжения могут вызывать даже разрушение адгезионных соединений.

Наличие напряжений в клеевом слое приводит к изменению и физико-химических свойств полимера: увеличивается паропроницаемость, образуются трещины, ускоряется окисление, увеличивается скорость коррозионного разрушения материалов, уменьшается стойкость к воздействию абразивов и температура размягчения [2].

При формировании покрытий на подложке вследствие адгезионного взаимодействия подложки и покрытия при испарении растворителя, полимеризации или охлаждении расплава пленка может сокращаться только по толщине, поэтому в ней возникают напряжения, которые направлены параллельно поверхности пленки. Пленка оказывается растянутой, в то время как в подложке появляются напряжения сжатия. Аналогично возникают напряжения при охлаждении расплавов или охлаждении покрытий, полученных при повышенных температурах. Помимо напряжений, вызванных усадкой, появляются напряжения за счет отличий в коэффициентах термического линейного расширения покрытия и подложки. Величина внутренних напряжений определяется также скоростью усадки покрытия и возрастания вязкости в процессе пленкообразования.

Из изложенного совершенно очевидна взаимосвязь прочности клеевого шва и внутренних напряжений: увеличение внутренних напряжений приводит к уменьшению прочности адгезионного соединения. Отсюда вытекает и экспериментально подтвержденный факт, что в адгезионных соединениях с высокой прочностью связи подложки и полимера возникают большие внутренние напряжения. Однако эта связь не прямая. Было доказано, что величина внутренних напряжений, возникающих в покрытиях, не зависит от природы подложек. Это свидетельствует о том, что основную роль в возникновении внутренних напряжений играют усадочные процессы и различие в коэффициентах линейного температурного расширения подложки и полимера. Роль адгезии к подложке сводится к предотвращению свободного сокращения полимера при его отверждении, и величина адгезии должна быть больше возникающих внутренних напряжений, в противном случае происходит отслоение полимера от подложки [5].

Механизм возникновения внутренних напряжений в клеевых соединениях не отличается от механизма возникновения их в покрытиях, но вследствие существования двух твердых поверхностей величина их оказывается значительно большей. Косвенно об этом можно судить и по увеличению внутренних напряжений в высоконаполненных покрытиях [5], которые можно рассматривать как известное приближение к клеевым соединениям.

Внутренние напряжения полимерного уплотняющего слоя, вызванные его усадкой, остаются неизменными только до тех пор, пока отвержденный клей не испытывает действия внешней нагрузки, т.е. пока концентрация напряжений не изменилась под действием внешних сил.

Считаем толщину слоя полимера, который заполняет пространство между параллельными плоскостями соединения, постоянной и обозначим ее hо. Если при отверждении не действуют внешние силы, то клей после отверждения будет иметь толщину h1, причем hо > h1 (т.е. внешние силы должны были бы действовать против усадки). Если соотношение (hо–h1)/ hо меньше, чем общее относительное удлинение полимера, то его слой не разрушится (возможно разрушение вблизи границы раздела фаз).

Вдали от торца шва, т.е. в области, где скрытые внутренние напряжения действуют перпендикулярно склеиваемой поверхности, их величина в отвержденной пленке клея составляет [4]

где Е2 – модуль упругости полимера.

Трещина в полимерном шве не образуется, если S меньше конечной прочности клея при растяжении, но допустимые напряжения должны быть меньше этой величины.

Проанализировав приведенные данные и рассуждения, можно сделать ряд выводов:

– субмикротрещины, микротрещины и остаточные напряжения полимерного слоя в значительной степени определяют прочность неразъемного клеевого соединения;

– скорость роста трещины в конце образования зеркальной зоны в несколько раз меньше максимальной или критической скорости Vк, наблюдаемой в шероховатой зоне;

– между зеркальной и шероховатой зонами имеется узкая промежуточная зона, в которой скорость роста трещины повышается на несколько порядков;

– механизм возникновения внутренних напряжений в клеевых соединениях не отличается от механизма возникновения их в покрытиях, но вследствие существования двух твердых поверхностей величина их оказывается значительно большей;

– внутренние напряжения полимерного уплотняющего слоя, вызванные его усадкой, остаются неизменными только до тех пор, пока отвержденный клей не испытывает действия внешней нагрузки, т.е. пока концентрация напряжений не изменилась под действием внешних сил;

– увеличение внутренних напряжений приводит к уменьшению прочности адгезионного соединения.

Библиографическая ссылка

Зиновьев В.Е., Харламов П.В. ВЛИЯНИЕ МИКРОТРЕЩИН, СКРЫТЫХ ДЕФЕКТОВ И ОСТАТОЧНЫХ НАПРЯЖЕНИЙ ПОЛИМЕРНОГО КЛЕЕВОГО СЛОЯ НА ЕГО РАЗРУШЕНИЕ // Фундаментальные исследования. 2015. № 12-1. С. 37-42;URL: https://fundamental-research.ru/ru/article/view?id=39361 (дата обращения: 23.02.2026).