Часто звучит утверждение, что за нанотехнологиями будущее, и это действительно так. Развитие наноиндустрии способствует развитию инновационной экономики страны, т.к. многие современные продукты создаются с использованием нанотехнологических процессов и наноматериалов. Особое внимание уделяется углеродным нанотрубкам (УНТ). Для промышленного производства УНТ наиболее предпочтительным является метод ГФХО, в котором катализатор играет ключевую роль, позволяя управлять качеством синтезируемых наноструктур. Катализаторы синтеза УНТ обычно включают в себя: активный компонент и носитель, для повышения каталитической активности систем могут использовать промотор.

В качестве активных компонентов чаще всего выступают Fe, Ni, Co и их бинарные смеси. Авторы работы [2] утверждают, что использование Ni в составе катализатора как активного компонента по сравнению с Fe позволяет достичь большей графитизации. Каталитическая активность биметаллического катализатора существенно выше катализатора, состоящего из одного металла [6], в работе [11] доказана эффективность применения Со как второго активного компонента Fe–Al2O3 катализатора, позволяющего синтезировать УНТ диаметром 10–30 нм с удельным выходом 18,5 гC/гkat.

Роль носителя в каталитических системах выполняют вещества (MgO, Al2O3, SiO), препятствующие спеканию частиц активных металлов в плотные агломераты, снижающие выход синтезированных УНТ. Согласно [5], МУНТ диаметром 20–60 нм и длиной 75 мкм формируются на Fe/Co0,6/SiO24 и Fe/Mo/МgO катализаторах [1, 4]. Таким образом, выбор носителя в процессе получения катализатора очень важен, он позволяет регулировать размер его зерен.

Промоторами выступают вещества, которые не являются каталитически активными (Mo, Y, W, La, V). Так, добавление молибдена в роли промотора повышает каталитическую активность Fe независимо от носителя, будь это MgO [12] или Al2O3 [10], но использование Mo в сочетании с Co не даёт существенного увеличения выхода УНТ. Природа промотора оказывает значительное влияние на диаметр синтезируемых УНТ, авторы [7] утверждают, что промотирование W катализатора на основе Fe увеличивает диаметр синтезируемых УНТ до 20–130 нм, а Mo – уменьшает до 20 нм. Известно, что на каталитической системе Mo0,025/Co0,05/MgO0,925 синтезируются УНТ диаметром 3–10 нм [8]. А применение Co2,5/Fe1,0/Mo3,5 катализатора способствует получению двустенных УНТ диаметром 0,7–1,4 нм [7]. Таким образом, правильно подобранный катализатор и условия синтеза позволяют получать нанопродукты с заданными характеристиками [3, 9]. В связи с этим актуальным является создание новых эффективных каталитических систем синтеза УНТ и повышение производительности уже существующих. Целью работы являлось выявление возможности повышения эффективности Fe-Co-Al катализатора синтеза МУНТ путем промотирования его молибденом.

Материалы и методы исследования

В качестве изучаемых образцов катализаторов выступали Fe–Co–Al и Fe–Co–Mo–Al системы, полученные методом термического разложения солей. Оценка дисперсного состава катализаторов производилась с использованием лазерного анализатора частиц «Микросайзер-201». Удельную поверхность катализатора определяли многоточечным методом БЭТ. Эффективность каталитических систем оценивали по удельному выходу МУНТ. Апробацию полученных катализаторов осуществляли в опытно-промышленной установке периодического действия (ООО «НаноТехЦентр», г. Тамбов). Синтез МУНТ проводили методом CVD при температуре 650 °С, в качестве рабочего газа использовали пропан-бутановую смесь. Морфологию катализаторов и синтезированных наноматериалов изучали с использованием электронно-сканирующей микроскопии (SEM).

Результаты исследования и их обсуждение

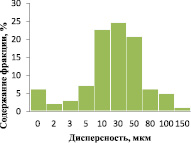

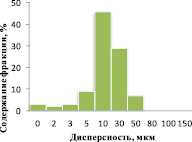

В результате термического разложения нитратов при температуре 500 °С формировались исследуемые катализаторы. Обычно чем больше удельная поверхность катализатора, тем он активнее в процессе, однако активной является не вся поверхность катализатора, а лишь некоторые ее участки (дефекты кристаллической структуры) или так называемые активные центры, на которых непосредственно происходит зарождение и рост нанотрубки. Известно, что диаметр нанотрубок зависит от размера активных центров катализатора, которые в свою очередь зависят от размера его частиц. Поэтому после получения катализаторы подвергали измельчению и определяли дисперсный состав. Результаты диагностики гранулометрического состава исследуемых образцов катализатора представлены на рис. 1.

Анализ полученных данных позволил определить средний размер частиц катализатора Fe–Co–Al – 42 мкм и Fe–Co–Mo–Al – 26 мкм, таким образом, выявив влияние Мо на дисперсный состав катализатора. Fe–Co–Al катализатор имеет большой разброс по гранулометрическому составу от 0 до 150 мкм, основная фракция от 10 до 50 мкм. В свою очередь Fe–Co–Mo–Al катализатор имеет разброс по диаметру в 2 раза меньше (0–60 мкм) с основной фракцией от 10 до 30 мкм.

а б

Рис. 1. Дисперсный состав катализатора: а – Fe–Co–Al; б – Fe–Co–Mo–Al

Эксплуатационные характеристики катализаторов

|

№ п/п |

Катализатор |

Удельный выход МУНТ, гс/гkat |

Средний размер частиц катализатора, мкм |

Удельная поверхность катализатора, м2/г |

Среднее значение удельного выхода МУНТ, гс/гkat |

|

1 |

Fe–Co–Al |

12,22 |

42 |

30,4 |

11,55 |

|

2 |

10,7 |

||||

|

3 |

11,74 |

||||

|

4 |

Fe–Co–Mo–Al |

14,3 |

26 |

41,1 |

17 |

|

5 |

15,5 |

||||

|

6 |

20,7 |

Экспериментально выявлено влияние Мо на эксплуатационные характеристики синтезированных образцов катализаторов (таблица). Анализ этих данных позволяет сделать вывод о том, что добавление в качестве промотора Mo к Fe–Co–Al каталитической системе позволяет увеличить удельную поверхность катализатора на 35 % и получить более высокодисперсную систему.

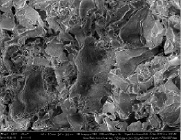

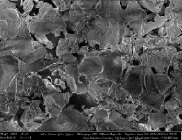

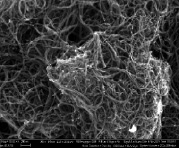

Присутствие Мо в составе катализатора также оказывает воздействие на морфологию полученных образцов катализаторов, что подтверждается SEM изображениями (рис. 2).

Для подтверждения эффективности полученных Fe–Co–Al и Fe–Co–Mo–Al каталитических систем их образцы тестировали в опытно-промышленной установке получения УНТ, значения удельного выхода нанопродукта также приведены в таблице.

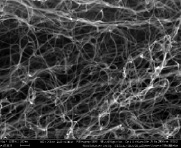

Полученные с помощью SEМ изображения наноматериала, синтезированного на катализаторах, позволяют определить диаметр наноструктур, наличие аморфного углерода. Так, синтезированный на Fe–Co–Al катализаторе наноматериал представляет собой смесь нановолокон и МУНТ диаметром 5–70 нм (рис. 3).

а б

Рис. 2. Морфология катализатора: а – Fe–Co–Al; б – Fe–Co–Mo–Al

а б

Рис. 3. МУНТ, синтезированные на каталитической системе: а – Fe–Co–Al; б – Fe–Co–Mo–Al

Материал, синтезированный на Fe–Co–Mo–Al катализаторе, содержит наноструктуры диаметром 5–50 нм и длиной более 2 мкм, частицы катализатора в образцах не просматриваются. Второй образец наноматериала имеет более упорядоченную морфологию, наименьший разброс по диаметру, нанотрубки менее изогнуты и изломаны.

Помимо улучшения качества наноматериала, при добавлении Mo в катализатор наблюдается увеличение удельного выхода МУНТ на 45 %, что свидетельствует об эффективности его использования в процессе получения Fe-Co-Al каталитической системы в качестве промотора.

Заключение

Результаты проведенных исследований показали, что Fe–Co–Mo–Al каталитическая система является более эффективной по сравнению с Fe–Co–Al. Таким образом, использование Мо в качестве промотора даже в незначительной концентрации весьма целесообразно в процессе получения катализатора. Применение такого катализатора в процессе синтеза УНТ методом ГФХО при одинаковых условиях позволяет существенно увеличить удельный выход УНТ и улучшить качество синтезированного наноматериала.

Работа выполнена в рамках поддержки кооперации российских высших учебных заведений, государственных научных учреждений и организаций, реализующих комплексные проекты по созданию высокотехнологичного производства (Постановление Правительства Российской Федерации от 9 апреля 2010 г. № 218 (договор 02.G25.31.0123 от 14 августа 2014 года).

Рецензенты:

Арзамасцев А.А., д.т.н., профессор, заведующий кафедрой математического моделирования и информационных технологий, Тамбовский государственный университет имени Г.Р. Державина, г. Тамбов;

Литовка Ю.В., д.т.н., профессор, генеральный директор малого инновационного предприятия ООО «Наногальваника», г. Тамбов.

Библиографическая ссылка

Бесперстова Г.С., Буракова Е.А., Дьячкова Т.П., Щегольков А.В. РОЛЬ МОЛИБДЕНА В ПРОЦЕССЕ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА СИНТЕЗА МНОГОСЛОЙНЫХ УГЛЕРОДНЫХ НАНОТРУБОК // Фундаментальные исследования. 2015. № 9-3. С. 414-417;URL: https://fundamental-research.ru/ru/article/view?id=39196 (дата обращения: 07.02.2026).