Один из видов продукции массового назначения ‒ болтовые стержневые изделия. Широкий сортамент и большое разнообразие свойств метизов продиктованы спецификой их использования в различных областях [9]. При этом до 90 % болтов изготавливают методом холодной штамповки [8]. Эксплуатационные показатели проката, предназначенного для изготовления стержневых изделий, формируются на всех стадиях металлургического передела, начиная с выбора шихтовых материалов для выплавки металла и заканчивая обработкой готовой проволокой [6, 10].

Материал, применяемый для изготовления длинномерных высокопрочных болтов, должен обладать достаточной прочностью и пластичностью, равномерными механическими характеристиками и химическим составом, а также не должен иметь поверхностных и внутренних дефектов [3]. Если эти условия выполняются, то применение калиброванного проката при производстве болтовых изделий позволяет достичь коэффициента использования металла 95–98 %.

Поверхностные дефекты практически не оказывают влияния на результаты механических испытаний при статическом нагружении [5, 7]. Однако дефекты поверхности горячекатаного проката (закаты, плены, риски, волосовины и пр.) способствуют появлению трещин, рванин, пор при дальнейшей пластической деформации методом волочения. Они остаются на поверхности после обжатия металла при прохождении его через волоки. Все перечисленные виды дефектов могут раскрываться при штамповке и термообработке в виде трещин, приводя к отбраковке готовых изделий. Поэтому при наличии значительного количества поверхностных дефектов калиброванный прокат, подготовленный по различным технологическим вариантам, даже с высокими значениями механических характеристик и имеющий оптимальную структуру, может оказаться совершенно непригодным для дальнейшего изготовления из него болтов методом холодной высадки.

Для изготовления высокопрочного крепежа с применением холодной высадки традиционно используют среднеуглеродистые стали марок 35, 35Х, 38ХА, 40Х. В плане минимизации стоимости наиболее предпочтительной представляется сталь 40Х. Данная марка стали стандартизована (ГОСТ 4543), она традиционно имеет наибольшее распространение для упрочняемых крепёжных изделий и зарекомендовала себя легко осваиваемой метизным производством любой степени массовости, и, наконец, соответствующее содержание углерода, и достаточно экономное легирование хромом упрощает реализацию технического решения во всех его технологических компонентах.

По результатам исследований, проведенных с образцами горячекатаного проката стали 40Х, выявлено, что их химический состав находился в пределах ГОСТ 10702-78. Макроструктура горячекатаного проката однородная, без усадочных рыхлостей, расслоений, не имеет трещин и других дефектов, видимых невооруженным глазом на поперечных темплетах после травления. Образцы горячекатаного проката выдержали испытания осадкой до 1/2 первоначальной высоты. Микроструктура проката в состоянии поставки представляет собой «перлит + феррит», в структуре отсутствует полосчатость и не встречается видманштеттовый феррит.

Поэтому можно ожидать, что в дальнейшем на изготовленных длинномерных болтах образование трещин будет маловероятно. Из исследуемого проката планируется изготовить упрочненные длинномерные болты с обрезной головой (длиной 80 мм и более), которые должны соответствовать классу прочности 9,8 без закалки и отпуска, чем гарантируется исключение появления коробления, трещин и обезуглероженного слоя на готовых стержневых изделиях. В действующих технологиях подготовки проката скрытые дефекты приводят к отбраковке уже готовых болтов после их закалки и отпуска.

Горячекатаный прокат запускать под изготовление болтов методом ХОШ нельзя без технологической обработки, так как он по точности размера профиля и качеству поверхности не отвечает требованиям предъявляемых стандартов и должен быть подвержен пластической деформации методом волочения. Волочение является наиболее применяемым технологическим процессом пластической обработки при изготовлении калиброванного проката для производства крепежа.

Установлено, что формоизменение проката исследуемой стали при волочении происходит в результате пластической деформации каждого зерна. При этом следует обратить внимание на то, что зерна ориентированы неодинаково, а это значит, что пластическая деформация не может протекать одновременно и одинаково во всех объемах поликристалла. При волочении проката в результате процессов скольжения зерна меняют свою форму. До волочения зерно имело округлую, относительно равноосную форму, после волочения, в результате смещения по плоскостям скольжения, зерна вытягиваются в направлении действующих сил, образуя волокнистую структуру.

Технологический процесс волочения характеризуется схемами главных напряжений и деформаций. При деформировании проката методом волочения схема главных напряжений характеризуется одним напряжением растяжения (первичное) и двумя напряжениями сжатия (вторичные). В данном случае схема главных деформаций полностью соответствует схеме главных напряжений. В результате зерна микроструктуры калиброванного проката стали 40Х приобретают ярко выраженную ориентацию вдоль оси деформации растяжения. В исследовательской работе [1] ориентированным считалось зерно микроструктуры, у которого размер вдоль оси деформации (продольный) превышает более чем на 20 % размер поперечный. При этом даже в горячекатаном состоянии к ориентированным можно отнести около 15 % зерен. В интервале степеней деформации от 0 до 10 % ориентация зерен происходила медленно. При волочении проката со степенью обжатия 10 % доля ориентированных зерен составила около 16–17 %. При малых степенях обжатия (до 15 %) деформация по поперечному сечению образцов распределяется весьма неравномерно. А это значит, что при волочении с такими степенями обжатий ориентация зерен микроструктуры и искажений кристаллической решетки большую величину имеет в периферийных слоях. По данным [1] при волочении с обжатиями более 25 % деформации по поперечному сечению образцов имеют близкие значения по всему объему. Исследование структуры калиброванных образцов стали 40Х в продольном сечении показывает, что наиболее интенсивно ориентация структурных составляющих вдоль оси деформации происходит при степени обжатия 20 %. Сталь 40Х относится к металлам с объемно-центрированной кристаллической решеткой. Поэтому при волочении проката холодным способом образуется аксиальная текстура, характеризующаяся преимущественным кристаллографическим направлением – осью текстуры < 110 > [4].

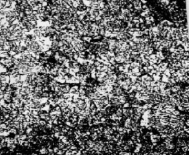

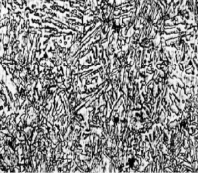

Холодная пластическая деформация сопровождается изменениями в микро- и субмикроструктурах. При степенях деформации более 15–20 % отмечается появление зеренной текстуры – вытянутость зерен. При степени деформации 40 и 60 % зеренная структура составляет 100 % структуры, то есть при обжатиях 40 % и более практически все составляющие микроструктуры ориентированы вдоль оси деформации (рис. 1 и 2).

Рис. 1. Текстура – 40 % обжатия (×100)

Рис. 2. Текстура – 60 % обжатия (×100)

Холодная пластическая деформация является результатом процессов движения и размножения дислокаций, а также эволюции дислокационной структуры. Если в горячекатаном состоянии плотность дислокации ρ имеет порядок 10³ см², то уже после волочения при степени обжатия 20–30 % плотность возрастает до максимальной величины порядка 10³ см².

Эволюция дислокационной структуры развивается по схеме: сетка Франка (исходное состояние) – дислокационный «хаос» (сплетения, жгуты) – ячеистая структура – образование мезоструктуры. Увеличение плотности дислокаций ρ, перестройка дислокационной структуры вносит основной вклад в деформационное упрочнение. Из результатов рис. 3, 4 видно, что предел прочности г/к проката возрастает от 770 МПа (ε = 0 %) до 950 МПа (ε = 30 %), и от 1050 МПа (ε = 40 %) до 1130 МПа (ε = 60 %).

Анализ механических характеристик г/к проката показывает, что при увеличении обжатия при его волочении, как правило, увеличиваются прочностные и снижаются пластические характеристики, выше достигаемая твердость. Максимально допустимая степень деформации горячекатаного проката стали 40Х зависит от пластических характеристик и определяется его микроструктурой. Снижение пластических характеристик может быть обусловлено накоплением повреждаемости при ХПД, связанным с увеличением количества вакансий, дислокаций, микропор, субмикротрещин [2].

Исследуемый прокат имеет высокие пластические характеристики: ψ = 57…59 %, δ = 20,5…20,8 %, и способен подвергаться холодному пластическому деформированию методом волочения с обжатием до 60 %. При степенях деформации от 5 до 60 % временное сопротивление разрыву горячекатаного проката увеличивается с 900 до 1100 МПа, а относительное сужение убывает с 60 до 38 %.

В работе изучались условия и характер превращений при патентировании при разных температурах селитровой ванны (370, 400, 425, 450, 500 и 550 °С). Предварительно был подготовлен расчет кривой охлаждения исследуемой стали 40Х в селитровой ванне с заданной температурой при времени выдержки прутка в течение 5 минут. Построенные по этим данным кривые охлаждения совместили с С-кривыми изотермического превращения аустенита стали 40Х исследуемого химического состава.

Выявлено, что при патентировании в селитровой ванне с температурой 400 °С должна получаться структура пластинчатого сорбита (сорбита патентирования), что подтверждается и значениями твердости проката, равными 262 НВ [11].

Снижение температуры селитровой ванны, с одной стороны, увеличивает разность свободных энергий аустенита и феррита, что ускоряет превращение, а с другой стороны, вызывает уменьшения скорости изменения диффузии углерода. При температурах ванны 370, 400, 425, 450 и 550 °С избыточный феррит не успевает образоваться, и структура является квазиэвтектоидной. Поэтому для получения требуемых пластических и прочностных характеристик и твердости проката исследовались режимы патентирования в интервале температур 370, 400, 425, 450, 500 и 550 °С.

На рис. 3 показаны микроструктуры стали 40Х после патентирования при температурах селитровой ванны 400, 425, 450 и 550 °С.

Хотя структура при всех температурах называется «сорбит патентирования», но твердость уменьшается с повышением температуры, так как дисперсность тем выше, чем ниже температура патентирования, то есть температурный интервал превращения аустенита. После патентирования при температуре 500 °С исследованной стали 40Х появляется микроструктура «сорбит с участками мартенсита» (рис. 4).

Мартенсит в структуре стали 40X, который изотермически выдерживался при температуре 500 °С, образовался в результате неполного превращения аустенита при выдержке в течение 5 минут и превращения оставшейся части аустенита в мартенсит при охлаждении на воздухе. Такая микроструктура не пригодна к дальнейшему деформированию стали 40Х из-за наличия в ней включений твердого и хрупкого мартенсита. Структура «сорбит с участками мартенсита» обладает достаточно разнородной твердостью проката (от 260 до 311 НВ). Прокат с микроструктурой «сорбит с участками мартенсита» имеет высокие прочностные характеристики (σв увеличивается с 1000 до 1260 МПа, σт увеличивается с 760 до 940 МПа), но низкие пластические характеристики (ψ достигает минимального значения 23–25 %). Это при том, что требования ГОСТ 10702-78 к калиброванному прокату стали 40Х по величине относительного сужения – не менее 40 %.

400 °С 425 °С

450 °С 550 °С

Рис. 3. Микроструктура проката «сорбит патентирования» в интервале температур 400, 425, 450 и 555 °С; х500

Рис. 4. Микроструктура стали 40Х – сорбит с участками мартенсита (х 100)

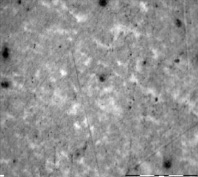

Патентирование проката при температуре 370 °С привело к образованию структуры «троостит», которая показана на рис. 5. Микроструктура троостит не пригодна для дальнейшего деформирования проката методом ХОШ, так как имеет высокие прочностные (σв увеличился с 1050 до 1380 МПа, σт увеличился с 970 до 1200 МПа), но низкие пластические характеристики (ψ достигает минимального значения 21–22 %).

Рис. 5. Сталь 40Х. Микроструктура троостита (х 200)

Прокат с микроструктурой «троостит» можно отнести к категории трудно деформируемых материалов. Данная микроструктура стали 40Х, которая используется для изготовления длинномерных болтов методом холодной высадки, не рекомендуется.

Термическая операция патентирования горячекатаного проката при температурах 400–450 °С привела к повышению, по сравнению с исходными механическими характеристиками, предела прочности на 190–230 МПа, при небольшом (1–4 %) снижении пластических характеристик (δ и ψ). Патентирование горячекатаного проката стали 40Х при температурах 500 °C привело к еще большему повышению предела прочности (на 370 МПа) и значительному снижению его пластичности.

Установлено, что определяющим фактором повышения прочности готовых длинномерных болтов является использование калиброванного проката повышенной прочности, механические характеристики которого сформированы на этапах термической и пластической обработки из горячекатаного проката. При этом длинномерные болты, изготовленные методом холодной объемной штамповки из калиброванного проката стали 40Х с микроструктурой «сорбит патентирования» и упрочненные поверхностной пластической деформацией в процессе редуцирования и накатки резьбы [3, 11], обладают комплексом прочностных и пластических характеристик, соответствующих классу прочности 9,8 крепежа ГОСТ 52643-2006.

Рецензенты:

Молев Ю.И., д.т.н., профессор кафедры «Строительные и дорожные машины», Институт транспортных систем (ИТС), НГТУ им. Р.Е. Алексеева, г. Нижний Новгород;

Панов А.Ю., д.т.н., профессор, директор, Институт промышленных технологий машиностроения (ИПТМ), НГТУ им. Р.Е. Алексеева, г. Нижний Новгород.

Библиографическая ссылка

Филиппов А.А., Пачурин Г.В., Наумов В.И., Кузьмин Н.А. ВЛИЯНИЕ ПОВЕРХНОСТНОГО И СТРУКТУРНОГО СОСТОЯНИЯ НА КАЧЕСТВО ПРОКАТА ДЛЯ БОЛТОВ // Фундаментальные исследования. 2015. № 10-1. С. 77-82;URL: https://fundamental-research.ru/ru/article/view?id=39127 (дата обращения: 16.02.2026).