Имитационное моделирование (ИМ) является одним из наиболее перспективных средств поддержки принятия решений во всех сферах деятельности крупных производственных предприятий [6]. Данная статья посвящена рассмотрению путей применения ИМ для управления качеством продукции.

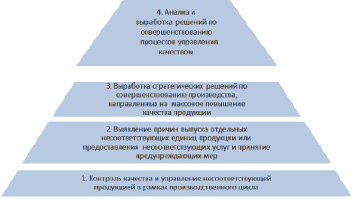

Система управления качеством продукции металлургического предприятия является многоуровневой системой принятия решений (рис. 1). На первом (нижнем) уровне управления качеством осуществляется выявление несоответствующих услуг и\или единиц продукции (ЕП) и принимаются решения по их дальнейшей «судьбе» в реальном масштабе времени.

На втором уровне управления определяются причины несоответствия конкретных услуг или ЕП требованиям и выбираются меры по их предупреждению. На третьем уровне вырабатываются решения, направленные на общее повышение качества продукции и услуг за счет совершенствования производственных процессов. Решения, принимаемые на четвертом уровне, направлены на совершенствование самого процесса управления качеством. В данном случае под услугами понимаются логистические и организационные процессы, качество которых определяется, в частности, задержками исполнения.

Как известно, ИМ применяются при решении следующих задач:

1) активного прогноза и основанного на нем мониторинга процессов;

2) проверки предположений о зависимости одних параметров процессов от других;

3) выявления зависимости между параметрами процессов;

4) анализа внутренних проблем процессов (например, узких мест);

5) выбора варианта структуры процесса и его параметров.

Рис. 1. Многоуровневая система управления качеством продукции

На первом уровне управления качеством ИМ может использоваться для активного мониторинга задержек и качества ЕП на переделе на основе известных параметров сырья, продукции предшествующих переделов, уже использованного и используемого на переделе обрабатывающего оборудования, ожидаемых временных параметров процессов обработки на следующих переделах и т.п.

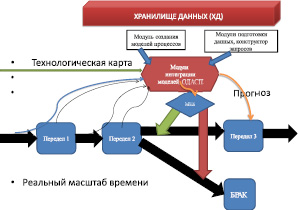

Для получения прогноза качества продукции с достаточной точностью требуется учет огромного количества параметров заготовки и свойств оборудования, задействованного в получении готового продукта. Автоматизация этого процесса требует наличия базы данных по параметрам обрабатываемых ЕП, моделей процессов на агрегатах, данных по их текущему состоянию, технологическим картам. Самым сложным из перечисленного является получение модели процесса конкретного агрегата. Это обусловлено тем, что известные физико-химические модели обработки материалов часто не дают нужной точности прогноза. Перспективным направлением в данной области является использование подходов, основанных на интеллектуальном анализе данных (ИАД) и имитационном моделировании. Структура системы для слежения контроля, моделирования и прогнозирования качества в реальном масштабе времени с использованием технологий ИАД и ИМ приведена на рис. 2.

Рис. 2. Структура системы для слежения и прогнозирования качества с использованием технологии ИАД и имитационного моделирования

Предложенный подход в автоматизированной системе выпуска металлургической продукции (АС ВМП) [2–3] реализуется следующим образом:

1. Данные жизненного цикла для всех экземпляров ЕП записываются в ХД.

2. Модели операций или процессов (как совокупности множества операций (технологических, логистических, организационных)) разрабатываются с помощью построителя моделей, в качестве которого выступает модуль создания моделей процессов (СМП).

3. С использованием средств ИАД на основе собранной статистики проводится настройка модели технологической операции (или элемента модели). Модели технологических операций интегрируются в общую имитационную модель технологического процесса (ИМТП).

4. Модель интегрируется ИМТП, обрабатывается модулем интеграции моделей и взаимодействует с MES-системой посредством модуля обмена данными с автоматизированными системами предприятия (ОДАСП).

5. Данные конкретной ЕП поступают на вход ИМТП, которая осуществляет мониторинг текущего состояния данной ЕП на данном переделе (с целью управления ходом технологического процесса) или прогноз состояния ЕП на последующих переделах.

Применение указанного подхода может позволить сократить время технологического процесса за счет исключения ряда операций лабораторного промежуточного контроля, а также выработать управляющие воздействия для корректировки процесса и снизить процент брака. Кроме того, в случае логистических и организационных процессов реализация активного прогноза с помощью ИМ позволяет в реальном времени определять возможность реализации графика работ в зависимости от сложившейся ситуации и принимать решения по его корректировке. Решение этих вопросов без ИМ наталкивается на серьезные трудности в связи с наличием параллельных обслуживаемых процессов и конфликтов на услугах транспорта.

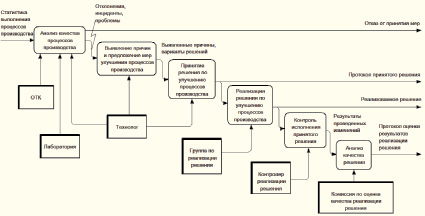

На втором уровне управления качеством, как уже отмечалось, определяются причины инцидентов, т.е. несоответствия услуг или ЕП требованиям, и выбираются меры по их предупреждению. Анализ причин выявленных фактических или потенциальных инцидентов требует знания закономерностей, позволяющих выявить условия, при которых возникают инциденты и, в частности, брак или задержки в предоставлении услуг. Другими словами требуется решение обратных задач, позволяющих по результату выяснить условия производства и следовательно, причину. Здесь, как и в предыдущем случае, перспективным направлением автоматизации является использование подходов, основанных на ИАД и имитационном моделировании. Процесс контроля и анализа инцидентов с использованием технологии ИАД и ИМ приведен на рис. 3.

Предложенный подход реализуется следующим образом:

1. Данные жизненного цикла для всех экземпляров ЕП записываются в ХД.

2. С использованием средств ИАД (программных модулей конструктора запросов (КЗ) и подготовки данных (ПД)) на основе собранной статистики решается обратная задача поиска возможных причин по следствию.

3. В режиме «что будет, если» или с использованием встроенного в систему имитационно/эволюционного оптимизатора вырабатываются меры и принимаются решения по исключению/снижению влияния причин несоответствия.

Рис. 3. Процесс выявления причин инцидентов и выработки мер по их исключению

Применение указанного подхода должно обеспечить в дальнейшем снижение процента брака по исследованным инцидентам. Для выявления причин задержек и простоев внутризаводского транспорта могут быть использованы имитационные модели с анимацией производства, использующие статистику, накопленную в ХД. С помощью этих моделей [1, 4] удобно проследить причины развития конкретного инцидента, а также выработать и обосновать решения по улучшению логистических процессов.

На третьем уровне ИМ используется для решения общих проблем повышения качества продукции и услуг за счет совершенствования производственных процессов. Здесь оно применяется для выявления систематических причин задержек реализации решений по изменению технологических и логистических процессов при сложных процессах модернизации производства и особенно аргументации (доказательстве) руководству необходимости принятия соответствующих мер. Кроме того, с помощью имитационных моделей поддерживается поиск эффективных организационных решений (реинжиниринг) по всему пакету процессов совершенствования производства.

Наиболее эффективным путем реализации такого подхода является внедрение на предприятии типового процесса изменений технологических, логистических и организационных процессов (ТБПИ). ТБПИ включает следующие основные этапы:

1) регистрацию фактических и потенциальных инцидентов в части качества продуктов и логистических процессов;

2) анализ причин выявленных фактических или потенциальных инцидентов;

3) оценку необходимости осуществления каких-либо мероприятий по устранению причин фактических и потенциальных инцидентов;

4) определение необходимых мер и планирование их исполнения;

5) осуществление и мониторинг необходимых корректирующих и (или) предупреждающих мероприятий;

6) регистрацию результатов выполненных корректирующих и (или) предупреждающих мероприятий;

7) анализ и оценку результативности выполненных корректирующих и (или) предупреждающих мероприятий.

Диаграмма ТБПИ в соответствии с международным стандартом ИСО 9001:2008 приведена на рис. 4.

Имитационные модели здесь используются на этапах 2, 4, 5. На этапе 2 анализа причин обнаруженных или поставленных руководством проблем имитационные модели используются для исследования процесса «как есть» с целью выявления ресурсов, средств и логики процессов, препятствующих достижению требуемых показателей производства. На этапе 4 имитационные модели применяются для:

1) определения и обоснования эффективных путей совершенствования производства в режиме «что будет, если» или с использованием программных оптимизаторов процессов;

2) планирования процесса реализации принятых решений.

Рис. 4. Диаграмма процесса совершенствования производства

На этапе 5 с использованием имитационной модели осуществляется активный мониторинг процесса реализации принятых решений.

На четвертом уровне системы управления качеством имитационные модели используются для активного мониторинга и совершенствования самих процессов управления качеством [5], реализуемых на первом, втором и третьем уровнях.

Для анализа эффективности самого процесса управления изменениями предлагается использовать следующие параметры (ключевые показатели результативности) по каждому типу процесса управления изменениями:

1) общее число изменений;

2) число неудачных изменений с разбивкой по типам причин;

3) число отклоненных запросов на изменения;

4) финансовые потери за счет проведения неудачных изменений;

5) средняя длина очереди заявок на проведение изменений.

Большой процент отклоненных предложений по изменениям, неудачных изменений, существенные с точки зрения руководства финансовые потери или большие задержки в рассмотрении заявок на изменения могут потребовать изменения самого процесса управления изменениями. Предполагается, что необходимость такого пересмотра определяется высшим руководством предприятия на основе приведенных показателей.

Заключение

Для выработки и обоснования решений на всех уровнях управления качеством металлургической продукции могут быть использованы программные системы поддержки принятия решений, входящие в состав разрабатываемой АС ВМП и основанные на имитационном моделировании и интеллектуальном анализе данных технологических, логистических и организационных процессов производства, а также поддерживающие ТБПИ. Как показали исследования, проведенные при создании АС ВМП, применение ИМ и ИАД позволяет существенно повысить скорость и качество принимаемых решений.

Работа выполнена в рамках договора № 02.G25.31.0055 (проект 2012-218-03-167) при финансовой поддержке Министерства образования и науки Российской Федерации.

Рецензенты:

Поршнев С.В., д.т.н., профессор, заведующий кафедрой «Радиоэлектроника информационных систем», ФГАОУ ВПО «Уральский федеральный университет им. первого Президента России Б.Н. Ельцина», г. Екатеринбург;

Доросинский Л.Г., д.т.н., профессор, заведующий кафедрой «Теоретические основы радиотехники», ФГАОУ ВПО «Уральский федеральный университет им. первого Президента России Б.Н. Ельцина», г. Екатеринбург.

Библиографическая ссылка

Клебанов Б.И., Аксёнов К.А. ПРИМЕНЕНИЕ ИМИТАЦИОННОГО МОДЕЛИРОВАНИЯ В СИСТЕМЕ УПРАВЛЕНИЯ КАЧЕСТВОМ МЕТАЛЛУРГИЧЕСКОЙ ПРОДУКЦИИ // Фундаментальные исследования. 2015. № 9-2. С. 247-251;URL: https://fundamental-research.ru/ru/article/view?id=39083 (дата обращения: 03.02.2026).