Научно-технический прогресс не стоит на месте, открывая все новые горизонты для исследований и ставя все более сложные и серьезные задачи перед учеными и предприятиями – для решения этих задач требуются новые, более совершенные средства, инструменты. Непрерывное развитие и совершенствование техники неумолимо ведет к все более значительному усложнению изделий машиностроения [1]. Причем усложняются они не только количественно, но и качественно: наряду с ростом количества элементов в тех или иных машинах и агрегатах увеличивается нагрузка на эти элементы. Самым ярким примером может служить развитие военной техники. Усиление огневой мощи новых установок должно обеспечиваться минимальным увеличением потребления ресурсов – только так можно обеспечить рост эффективности нового изделия.

Такие рамки предъявляют весьма тяжелые и серьезные требования к еще одному очень важному параметру продукта – его надежности. Чтобы обеспечить прирост эффективности, не теряя при этом в надежности, необходимо провести большое количество исследовательских и опытно-конструкторских работ. Причем, чем сложнее изделие, тем дольше и глубже исследования должны быть проведены. В особенности это касается новых изделий, разрабатываемых «с нуля».

Чтобы обеспечить работоспособность, эффективность и надежность нового изделия, необходим четкий отлаженный комплексный подход к исследованиям и разработке с набором необходимых инструментов и методов проведения работ на каждом этапе жизненного цикла изделия [2, 5]. Но в первую очередь это касается этапа проектирования, поскольку данный этап является, по сути, зарождением нового проекта.

В первую очередь для начала проектирования необходимо корректное и наиболее полное установление требований к будущему изделию. Разумеется, в процессе проведения работ эти требования могут и должны уточняться, но тем не менее при выдаче технического задания на проектирование основной перечень предъявляемых требований должен быть представлен.

Уже в процессе проектирования начинается работа, в первую очередь конструкторов (речь идет об изделиях машиностроительного производства). Процесс конструкторского проектирования – один из наиболее сложных, поскольку зачастую приходится продумывать и предлагать новые, еще никем не примененные решения для достижения цели. По сути, это творческий процесс, в чем-то схожий даже с искусством, и конструктор должен обладать своеобразным талантом, чтобы применить наиболее подходящие и вместе с тем современные и прогрессивные технологии и воплотить их в реальный объект [2]. При этом основной и самой сложной проблемой является подбор наиболее оптимальных характеристик и свойств будущего объекта, способных удовлетворять требованиям. Другими словами, нахождение оптимума, экстремума – наиболее сложная и вместе с тем наиболее востребованная задача при конструкторском проектировании.

Поэтому, каким бы ни был талантливым конструктор, решать проектные задачи «в лоб» без специального набора инструментов проектирования не просто сложно – практически невозможно и нецелесообразно. Особенно это касается сложных интегрированных изделий, совмещающих в себе элементы электроники, электрики, механики. Для этого разработаны и разрабатываются системы автоматизированного проектирования (САПР). Многие современные САПР не только являются CAD-системами, но также объединяют в себе элементы CAE-систем (например, Autodesk Inventor) и даже CAM-технологий (SolidWorks).

Все без исключения машиностроительные САПР являются именно автоматизированными, поскольку перечни конструкторских задач, как и номенклатура изделий машиностроения чрезвычайно широки, в связи с чем очень сложно подобрать формальные описания для создания полностью автоматических систем. В настоящее время отдельные небольшие задачи решаются с помощью специальных САПР. Такие системы, как правило, бывают небольшими и решают очень узкий круг проектных задач [4]. Ярким примером могут послужить системы для проектирования печатных плат, поскольку формализовать в программном обеспечении электрические и электронные процессы и элементы довольно просто. Существуют автоматические модули в архитектурных САПР, так как при проектировании зданий, сооружений, мостов зачастую применяются схожие методики, набор которых невелик (речь идет именно о конструировании, но не о дизайне). Поэтому здесь вполне реально создать специальные программные продукты, решающие конкретные задачи и способные выдавать оптимальные решения. Но опять же – это отдельные системы для конкретных задач.

В машиностроении создание отдельных систем для каждого вида проектных задач не просто нереально – это лишено смысла. Создание комплексной системы, решающей ряд схожих задач, также невозможно, поскольку такие системы будут требовать значительных ресурсов вычислительной техники. К тому же может произойти ситуация, что часть возможностей системы будет попросту не востребована на предприятии.

Современные САЕ-системы открывают широкие возможности для проведения расчетов на основе созданных 3D-моделей в CAD-системах. К примеру, в Autodesk Inventor интегрированы модули расчетов различных передач, соединений, анализа напряжений и пр. Но их основная задача – проведение однократных расчетов для конкретно заданных условий. Что же касается поиска оптимума, то это на настоящий момент не реализовано в полной мере.

Таким образом, нахождение оптимальных параметров и свойств машиностроительных изделий в автоматическом режиме является актуальной научно-технической задачей.

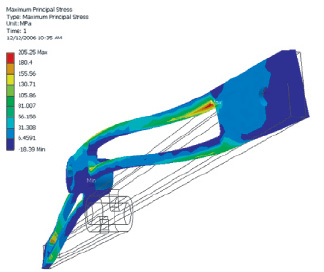

При проектировании изделий машиностроения основные требования надежности предъявляются чаще всего к прочностным характеристикам. Исследование узла, детали, изделия на прочность по своей сути является математическим расчетом по определенному алгоритму и с определенным набором формул. В среде Autodesk Inventor c задачей анализа текущей конструкции довольно легко справляется модуль «Анализ напряжений». Результатом работы модуля является наглядная карта напряжений в узле при заданных входных нагрузках (рис. 1).

Для того чтобы выполнить поиск оптимума, нужен перебор различных значений в некоторой области определения. Решить это с помощью только внутренних средств среды Autodesk Inventor не представляется возможным. Для решения подобных задач требуется создание интегрированных программных средств, где каждый элемент будет выполнять свою часть работы.

Рис. 1. Результат работы модуля «Анализ напряжений» среды проектирования Autodesk Inventor

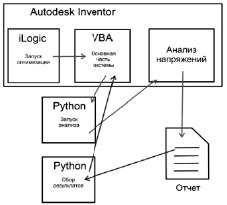

В НГТУ им. Р.Е. Алексеева в настоящее время ведутся работы и достигнуты определенные успехи в области создания подобных систем. Первым шагом на этом пути стало создание программного приложения, использующего возможности API Autodesk Inventor и языка программирования Python [3] – системы автоматизированной оптимизации параметров конструкции. Принцип работы приложения представлен на рис. 2. Изначально планировалось использование в качестве доступа к модулю «Анализ напряжений» API среды Autodesk Inventor. Но в ходе работы было выяснено, что в среде отсутствует API для указанного модуля. Данная проблема была решена с использованием «автоматического клика», реализованного на скриптовом языке программирования Python. Скрипт запускает создание отчета анализа напряжений в автоматическом режиме и далее получает необходимые значения для оптимизации из этого отчета.

Рис. 2. Структура вызовов программы

Далее другой скрипт выбирает наиболее экономичное решение и передает его обратно в основную программу VBA (рис. 2). Основная часть созданного прототипа системы автоматизированной оптимизации реализована в коде VBA с использованием iLogic для вызова этого кода [3].

Система успешно продемонстрировала работоспособность, но ее применение оказалось стесненным рядом ограничений:

1. Использование «автоклика» накладывает ограничения на применение данной системы: при создании автоклика берутся координаты в пикселях конкретной точки экрана. Следовательно, для этого необходимо, чтобы кнопка вызова модуля «Анализ напряжений» была доступна и находилась в фиксированной позиции. Это не всегда возможно ввиду применения различных мониторов, а также индивидуальных предпочтений проектировщиков при наполнении инструментальной панели.

2. Система использует встроенные САЕ-средства среды Autodesk Inventor. Однако часто для решения задач конструкторского проектирования требуется специальный математический аппарат, не входящий в функционал встроенных средств.

3. Система использует метод полного перебора при исследовании. Это допустимо для несложных элементов и моделей, но для составных узлов и нестандартных сложных моделей при увеличении числа факторов необходимо проводить планирование эксперимента хотя бы в ручном режиме, так как полный перебор требует больших затрат времени и ресурсов.

Таким образом, разработанная система оказалась пригодной только для проектирования несложных изделий. Для решения более сложных задач требуется иной инструмент.

Описанная система стала отправной точкой для создания подобного инструмента. При его создании была реализована идея разделения функций 3D-моделирования и математических расчетов в независимые операции. Помимо среды Autodesk Inventor и Python, здесь внедрены элементы Excel и MathCad.

Принцип работы обновленной системы следующий. В среде Autodesk Inventor создается 3D-модель разрабатываемого изделия (деталь, сборка). Каждая деталь узла параметризуется с использованием источника параметров – размеров. Источник размеров представляет собой таблицу в среде Autodesk Inventor или в Excel со списком имен, единиц измерения и величин всех параметров деталей, входящих в данную сборку (каждый параметр представляет собой переменную, поэтому для них нужны индивидуальные неповторимые имена). Если источник выполнен в среде Autodesk Inventor, то с помощью средств API Inventor параметры переносятся в таблицу Excel, откуда их «забирает» разработанное приложение на Python. Далее из приложения параметры отправляются в подготовленную математическую модель в MathCad – тот самый набор расчетных формул, где происходит расчет оптимальных параметров узла. По завершении формируется отчет в виде Excel-файла с новыми, уточненными параметрами, которые в обратном порядке доставляются в модель. Все происходит в автоматическом режиме, конструктору не требуется вручную переносить данные из одного пакета в другой. При этом система является гибкой – приложение на Python может передавать данные без каких-либо привязок. Единственным ограничением здесь является соответствие используемой математической модели и 3D-модели в Inventor.

Естественно, матмодель должна создаваться под модель индивидуально. Но, написав модель один раз, ее можно будет использовать для других однотипных изделий, незначительно изменяя. Использование данного инструмента позволит ускорить подбор оптимальных параметров и свойств проектируемых изделий с исполнением предъявляемых требований.

В перспективе создание системы для распределенного проектирования – с использованием базы данных в качестве источника параметров. Это позволит работать с очень сложными проектами, состоящими из большого количества деталей и элементов.

Рецензенты:

Панов А.Ю., д.т.н., профессор кафедры «Теоретическая и прикладная механика», ФГБОУ ВПО «Нижегородский государственный технический университет им. Р.Е. Алексеева», г. Нижний Новгород;

Кретинин О.В., д.т.н., профессор кафедры «Автоматизация машиностроения», ФГБОУ ВПО «Нижегородский государственный технический университет им. Р.Е. Алексеева», г. Нижний Новгород.

Библиографическая ссылка

Туманов А.А. ИНТЕГРАЦИЯ ПРОГРАММНЫХ ПРОДУКТОВ ДЛЯ РЕШЕНИЯ ЗАДАЧ ОПТИМИЗАЦИИ ПРИ КОНСТРУКТОРСКОМ ПРОЕКТИРОВАНИИ // Фундаментальные исследования. 2015. № 8-3. С. 527-531;URL: https://fundamental-research.ru/ru/article/view?id=38933 (дата обращения: 12.03.2026).