Все большее число зданий снабжают системами автоматизации для формирования требуемых потребительских характеристик в процессе эксплуатации [6].

Создание систем автоматизированного управления инженерным оборудованием зданий и сооружений является новейшим направлением в области промышленной автоматизации, которое называют Smart House – «умный дом» и определяют как комплексный набор технических средств и программного обеспечения для построения интегрированной системы автоматизации инженерных подсистем. К таким подсистемам относятся отопление, водоснабжение, кондиционирование, освещение, подсистемы доступа, охраны и безопасности, аудиовидеотехники (мультирум) и ряд других [1]. В статье рассмотрена автоматизация и диспетчеризация подсистемы отопления, а именно теплового пункта.

Автоматизация управления оборудованием подсистемы отопления даёт ряд неоспоримых преимуществ: снижение энергозатрат; снижение эксплуатационных издержек; контроль износа оборудования и действий персонала; упрощение управления системой в целом, и, как следствие, предупреждение и предотвращение аварийных ситуаций; технологичность процесса управления объектом с возможностью составить индивидуальную программу работы для каждой подсистемы [1].

Для достижения вышеперечисленных преимуществ необходимо выполнить следующие задачи: исследовать объект управления (ОУ); определить границы автоматизации; подобрать необходимое оборудование; создать алгоритм автоматизированного функционирования и выявления аварийных ситуаций; наладить оборудование в соответствии с заданным алгоритмом; интегрировать подсистему автоматизации теплового пункта в систему автоматизированного диспетчерского управления.

Подбор оборудования

Функциональная схема теплового пункта представлена на рис. 1. Тепловой пункт представляет собой два контура теплоносителя, соединённых по зависимой схеме. Внешний контур – теплоноситель, поступающий из городской системы теплоснабжения. Внутренний контур – теплоноситель, принудительно циркулирующий по отопительным приборам системы отопления здания. Для обеспечения принудительной циркуляции во внутреннем контуре используется насос. Для регулирования температуры используется трёхходовой клапан, который обеспечивает подачу теплоносителя из внешнего контура.

В процессе работы теплового пункта в нем находится дежурный. Дежурный периодически производит визуальный осмотр, проверяет параметры контуров (Т, Р), фильтры на подающем и обратном трубопроводе, снимает показания с приборов и производит учёт теплоты, которую потребляет здание.

Комплект контрольно-измерительного оборудования для создания системы автоматизации, должен обеспечивать измерение и регистрацию следующих параметров:

G1, G2 – расход и масса теплоносителя в подающем и обратном трубопроводах внешнего контура соответственно; TE1, TE4 – температура теплоносителя в подающем и обратном трубопроводах внешнего контура соответственно; PE5, PE9 – давление в подающем и обратном трубопроводах внешнего контура соответственно; PE8 – давление в обратном трубопроводе внутреннего контура системы отопления; TE2, TE3 – температура воды в подающем и обратном трубопроводе внутреннего контура системы отопления соответственно; TE12 – температура наружного воздуха; TE13 – температура воздуха в контрольном помещении [2]; PE6, PE10 – датчики давления, контролирующие фильтры в подающем и обратном трубопроводах внешнего контура соответственно; PE7, PE11 – датчики давления, контролирующие регуляторы перепада давления в подающем и обратном трубопроводах внешнего контура соответственно.

Техническая реализация системы автоматизации представлена на рис. 2.

Рис. 1. Функциональная схема теплового пункта

Рис. 2. Схема автоматизации теплового пункта

Как видно из рисунка, термометры и манометры были заменены датчиками температуры (Pt 1000) и давления (4–20 mA). Регулирование положения клапана по температуре подачи во внутреннем контуре и управление насосом через преобразователь частоты обеспечивает контроллер c модулями аналогового и дискретного ввода/вывода. Данные о расходе тепловой энергии пересчитываются и отправляются в базу данных.

Создание алгоритма функционирования подсистемы

На рис. 3 представлен алгоритм функционирования АСУ тепловым пунктом.

Рис. 3. Алгоритм функционирования теплового пункта

Рис. 4. Фрагмент экрана оператора

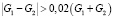

Сообщения об аварийных ситуациях должны генерироваться в следующих случаях:

1.  – возникла утечка теплоносителя в системе отопления;

– возникла утечка теплоносителя в системе отопления;

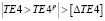

2.  – температура в подающем трубопроводе внешнего контура системы отопления не соответствует расчётному значению,

– температура в подающем трубопроводе внешнего контура системы отопления не соответствует расчётному значению,

где  – расчетная температура в подающем трубопроводе внешнего контура,

– расчетная температура в подающем трубопроводе внешнего контура,

– допускаемое отклонение от расчётного значения;

– допускаемое отклонение от расчётного значения;

3.  – температура в обратном трубопроводе внешнего контура системы отопления не соответствует расчётному значению,

– температура в обратном трубопроводе внешнего контура системы отопления не соответствует расчётному значению,

где  – расчетная температура в обратном трубопроводе внешнего контура,

– расчетная температура в обратном трубопроводе внешнего контура,

– допускаемое отклонение от расчётного значения;

– допускаемое отклонение от расчётного значения;

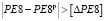

4.  – давление в обратном трубопроводе внутреннего контура отопления не соответствует расчётному значению,

– давление в обратном трубопроводе внутреннего контура отопления не соответствует расчётному значению,

где  – расчетное значение давления в обратном трубопроводе внутреннего контура системы отопления,

– расчетное значение давления в обратном трубопроводе внутреннего контура системы отопления,

– допускаемое отклонение от расчетного значения;

– допускаемое отклонение от расчетного значения;

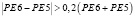

5.  – фильтр в подающем трубопроводе внешнего контура системы отопления засорился;

– фильтр в подающем трубопроводе внешнего контура системы отопления засорился;

6.  > 0,2(РЕ10 + РЕ9) – фильтр в обратном трубопроводе внешнего контура системы отопления засорился;

> 0,2(РЕ10 + РЕ9) – фильтр в обратном трубопроводе внешнего контура системы отопления засорился;

7. PE7 > (Pпр + 0,1∙Pпр) или PE7 < (Pпр – – 0,1∙Pпр) – давление после регулятора давления после себя не соответствует расчётному,

где Pпр – расчётное значение регулятора перепада давления после себя;

8. PE11 > (Pор + 0,1∙Pор) или PE11 < < (PEор – 0,1∙PEор) – давление до регулятора давления до себя не соответствует расчётному,

где Pор – расчётное значение регулятора перепада давления до себя.

Интегрирование подсистемы автоматизации теплового пункта в систему автоматизированного диспетчерского управления

После наладки оборудования происходит процесс интегрирования в систему автоматизированного диспетчерского управления. На рис. 4 изображен фрагмент экрана оператора, с мнемосхемами, отражающими работу теплового пункта.

На экране оператора отображаются основные параметры теплового пункта:

● В поле «Температурный график» отображается текущая температура теплоносителя в приточном трубопроводе (зеленый цвет) и заданная температура в приточном трубопроводе (красный цвет).

● На мнемосхеме изображена принципиальная схема теплового пункта с текущими показаниями основных датчиков и положением исполнительных механизмов.

● В поле «Состояние» отображается текущей режим работы теплового пункта (комфорт или эконом), лампа аварии и кнопка квитирования (подтверждения) аварии.

● В поле «Задание» имеется возможность задать режим работы системы и диапазон ограничения температуры теплоносителя в подающем трубопроводе.

● В поле «отопительный график» имеется возможность с помощью ползунков задать температуру теплоносителя в подающем трубопроводе относительно температуры на улице, красной штриховкой обозначены области ограничения задания.

Заключение

После проведения модернизации теплового пункта достигнуто снижение энергозатрат и эксплуатационных издержек; осуществлено предотвращение аварийных ситуаций. Реализована возможность составлять индивидуальную программу работы для каждой подсистемы.

Рецензенты:

Казанцев В.П., д.т.н., доцент, профессор кафедры микропроцессорных средств автоматизации, ФГБОУ ВПО «Пермский национальный исследовательский политехнический университет», г. Пермь;

Бочкарев С.В., д.т.н., доцент, профессор кафедры микропроцессорных средств автоматизации, ФГБОУ ВПО «Пермский национальный исследовательский политехнический университет», г. Пермь.

Библиографическая ссылка

Билалов А.Б., Шиляев Д.В., Петроченков А.Б., Билоус О.А., Хабибрахманова Ф.Р. ВНЕДРЕНИЕ АВТОМАТИЗИРОВАННОЙ СИСТЕМЫ УПРАВЛЕНИЯ ТЕПЛОВЫМ ПУНКТОМ // Фундаментальные исследования. 2015. № 8-1. С. 87-92;URL: https://fundamental-research.ru/ru/article/view?id=38852 (дата обращения: 12.03.2026).