В настоящее время большое внимание уделяется высокотехнологичным способам нанесения различных покрытий с заданными свойствами. Существующие способы, такие как плазменный, детонационный, обладают следующим недостатком. Эти покрытия имеют определенную толщину, что при частых циклах изменения температур приводит к их скалыванию.

Принципиальное отличие ионной имплантации от этих способов заключается в том, что ионы наносимого металла внедряются в кристаллическую решетку поверхности без границы раздела, что исключает скалывание этого слоя [2, 6].

Кроме этого, к преимуществам этого способа, который в основном связан с нетепловым характером легирования, относится низкотемпературное осуществление процесса, возможность введения любой примеси в разные твердые тела, точный контроль глубины и профиля распределения примеси, легирование через диэлектрические и тонкие металлические покрытия, возможность полной автоматизации процесса.

Традиционная установка ионной имплантации содержит: источник ионов, систему вытягивания и ускорения ионов, анализатор ионов по массе, систему фокусировки и сканирования, приемное устройство.

Работа установки происходит следующим образом: ионы вытягиваются из источника ионов, поступают в систему ускорения, где разгоняются сильным электростатическим полем. Для удаления многозарядных и других нежелательных по каким-либо причинам ионов служит электромагнитный сепаратор, в котором ионы разделяются по массам.

В предлагаемой установке отсутствуют анализатор ионов по массе и система фокусировки и сканирования, что позволяет повысить возможности имплантации путем использования многозарядных ионов, что увеличивает проникновение ионов по глубине, а при нанесении покрытий на неметаллические поверхности используется слой нейтралей металлов для предварительной металлизации таких поверхностей.

Максимальный диаметр пучка ионов на обрабатываемой поверхности составляет 500 мм при плотности тока 5–20 мкА/см2.

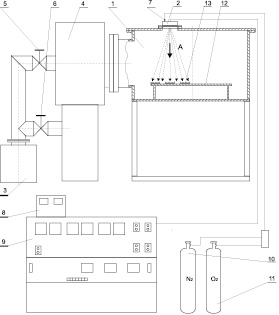

Фотография установки ионной имплантации представлена на рис. 1, схема установки на рис. 2.

Рис. 1. Установка ионной имплантации

Рис. 2. Схема установки ионной имплантации: 1 – вакуумная камера; 2 – источник ионов; 3 – форвакуумный насос; 4 – высоковакуумный агрегат; 5 – вентиль предварительной откачки; 6 – вентиль основной откачки; 7 – натекатель; 8 – вакууметр; 9 – блок питания и управления; 10 – баллон с азотом; 11 – баллон с кислородом; 12 – стол; 13 – обрабатываемая деталь

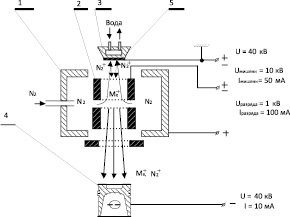

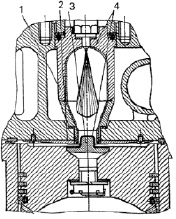

Рис. 3. Схема источника ионов: 1 – анод газового кольцевого разряда; 2 – катод газового разряда (он же анод разряда мишени); 3 – катод разряда мишени (он же анод в паре мишень – деталь); 4 – катод в паре мишень – деталь; 5 – сменная часть мишени

Схема источника ионов представлена на рис. 3 [1, 3].

Были отработаны технологии нанесения упрочняющих покрытий на прецизионные поверхности топливной аппаратуры дизелей. Образцы покрытий представлены на рис. 4 а, б.

а б

Рис. 4. а – распылители завода ЯЗДА (г. Ярославль) (справа после обработки ионной имплантацией); б – плунжерные пары топливного насоса дизеля (справа после обработки ионной имплантацией)

Отрабатывалась технология нанесения каталитических покрытий на носители в виде насыпного керамического носителя, металлического носителя в виде прессованного металловолокна и листового носителя с использованием в качестве подложки g-Аl2O3 [7, 9].

На рис. 5 представлен носитель ШН-2 с покрытием платиной.

Рис. 5. Каталитический носитель ШН-2 с покрытием платиной

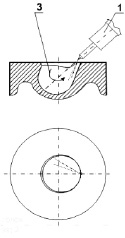

Также была отработана технология нанесения катализаторов на поверхности деталей камеры сгорания [4, 8]. Катализатор наносился на поршни двигателя ЗИЛ-6451 (ОАО «Завод им. ИА. Лихачева», г. Москва) (рис. 6).

Рис. 6. Платиновое каталитическое покрытие на поршнях дизеля ЗИЛ-6451

При испытаниях по 13-ступенчатому ездовому циклу было зафиксировано снижение выбросов NOx на 13 %, СН на 50 %, СО на 12 %.

Для наиболее эффективного использования каталитического воздействия необходимо использовать камеры сгорания специальной формы, например представленную на рис. 7.

Рис. 7. Камера сгорания дизеля с переменной геометрией соединительного канала: 1 – предкамера; 2 – накладка; 3 – выступ; 4 – каталитическое покрытие

В этой камере сгорания 75 % сгорающего топлива подвергается контакту с поверхностью выступа и, соответственно, каталитической обработки.

На рис. 8 представлен выступ камеры сгорания с каталитическим покрытием.

Рис. 8. Выступ камеры сгорания дизеля с переменной геометрией соединительного канала после ионной имплантации

Было разработано устройство для нанесения каталитических покрытий способом ионной имплантации [5].

Из приведенного следует, что одним из перспективных способов улучшения трибологических и каталитических свойств деталей двигателей внутреннего сгорания является ионная имплантация. При этом открывается широкий спектр возможного использования этого способа на трущихся деталях двигателей (прецизионных деталях топливной аппаратуры, распредвалах и т.д.) и на каталитических носителях, как керамических, так и металлических. Изменением режима обработки и наносимого покрытия возможно получить покрытие с заданными свойствами.

Рецензенты:

Рябцев В.Г., д.т.н., профессор кафедры «Электротехнологии и электрооборудование в сельском хозяйстве», ФГБОУ ВПО «Волгоградский государственный аграрный университет», г. Волгоград;

Рогачев А.Ф., д.т.н., профессор, зав. кафедрой «Математическое моделирование и информатика», ФГБОУ ВПО «Волгоградский государственный аграрный университет», г. Волгоград.

Библиографическая ссылка

Злобин В.Н., Васильев И.П., Зеляковский Д.В. ИСПОЛЬЗОВАНИЕ ИОННОЙ ИМПЛАНТАЦИИ В ДВИГАТЕЛЕСТРОЕНИИ // Фундаментальные исследования. 2015. № 7-4. С. 707-711;URL: https://fundamental-research.ru/ru/article/view?id=38805 (дата обращения: 30.01.2026).