В настоящее время в России осуществляется переход от регистрации свершившегося факта к использованию инженерных методов предварительного анализа и исследования объектов повышенного риска с целью предупреждения аварий. Интенсивно ведутся работы в сфере обеспечения безопасности эксплуатации технических систем, разрабатываются методики, направленные на определение надёжности технических систем, оценку риска, совершенствуется законодательная и нормативная база.

Актуальность задачи надёжности вызвана как ростом сложности производства с применением новых технологий, так и крупными структурными изменениями в экономике страны, которые привели к сбою в сфере финансирования, высоким прогрессирующим уровням износа и старения основных фондов, падению технологической и производственной дисциплины и снижению квалификации персонала, переносам сроков ремонта и замены оборудования, упрощению регламентного обслуживания.

В последние годы проводятся специальные исследования по оценке риска и безопасности производств. Широкомасштабная оценка безопасности предприятий промышленности проводится с целью дополнения существующего подхода и установления более обоснованных критериев [6].

Единая система газоснабжения (ЕСГ) России является уникальной по масштабам производственных мощностей, организационной структуре, природно-климатическим условиям функционирования, технологической специфике и другим показателям. Именно масштабы ЕСГ и её первостепенная роль в энергетике и экономике определяют исключительную значимость проблемы её надёжности.

ГПА является ключевым элементом всей газотранспортной системы, поэтому роль управления, диагностирования, контроля и защиты ГПА возложена на систему автоматического управления (САУ). Стабильность всей газотранспортной системы (ГТС) во многом зависит от надёжности и безопасности работы газоперекачивающего оборудования и систем их управления.

Ввиду огромного числа ГПА и САУ ГПА в составе ГТС страны, развитием конкурсной программы по модернизации и замене оборудования при ограниченных ресурсах, актуальность задачи оценки и прогнозирования технического состояния объектов ГТС не поддаётся сравнению.

В технической диагностике прогнозирование технического состояния объекта заключается в оценке его возможного состояния на некоторый определенный момент времени в будущем на основании известной информации об изменениях, происходивших в прошлом, и результатов определения фактического состояния в настоящий момент времени [7].

Изменение технического состояния определяется характером изменения свойств объекта в связи с постоянно протекающими процессами внутренних деградационных изменений и физико-химических превращений под влиянием воздействий внешней среды и режимов использования. При этом наблюдается непрерывное или дискретное изменение признаков, характеризующих эти свойства, что приводит к перемещению вектора состояния объекта в области работоспособных состояний S1 к ее границе по некоторой траектории. Задача прогнозирования в общем случае заключается в предсказании вида такой траектории. Воздействия, прикладываемые к объекту, можно разделить на три категории: неизменные по величине или характеру, изменяющиеся известным образом, изменяющиеся случайным образом. При этом характер изменения свойств, а соответственно и состояние объекта во времени, может быть описан зависимостью [7]:

F(Z, t) = A(Z, t) + X(Z, t),

где A(Z, t); X(Z, t) – соответственно детерминированная и случайная составляющие процесса.

Если степень влияния второй составляющей в выражении незначительна, процесс изменения состояния объекта описывают как детерминированный, в противном случае его необходимо рассматривать как случайный. Выбор того или иного подхода производится по результатам анализа внешних условий и режимов использования объекта.

Таким образом объясняется использование в техническом прогнозировании двух принципов – детерминированного (аналитического) и вероятностного. В первом случае результатом прогноза являются непосредственные значения искомых параметров, во втором – их вероятностные оценки [7].

Для решения задачи прогнозирования время использования объекта разделяют на два интервала: T1 – интервал наблюдения за состоянием объекта (в прошлом и настоящем) и T2 – интервал, на котором осуществляется прогнозирование (в будущем). Чем больше интервал T1, тем больше объем информации о характере процесса изменения состояния объекта и тем достовернее прогноз. Однако увеличение интервала наблюдения приводит к увеличению затрат, связанных с экспериментальными исследованиями и обработкой результатов диагностирования. Достоверность прогноза также зависит от заданного момента времени в области T2 [7].

При решении задачи детерминированного прогнозирования в прямой постановке искомыми характеристиками являются значения диагностических параметров. Поскольку получение аналитических зависимостей и формирование классов при большом числе диагностических параметров связано со значительными сложностями, для прогнозирования устанавливают их минимум из условия обеспечения требуемой достоверности прогноза. На практике используют обычно один диагностический параметр – определяющий или обобщенный (как, например, индекс технического состояния). Если не удается установить один определяющий диагностический признак для объекта в целом, прогнозирование проводят по его элементам, всем или наиболее ответственным. В этом случае работоспособность объекта в области T2 оценивается по наихудшему из полученных результатов.

Задача вероятностного прогнозирования сводится к оценке показателей надежности объекта в заданные моменты времени области T2. При этом процедура прогнозирования и достоверность получаемых результатов в большой степени определяются объемом исходной информации о надежности объекта и его элементов. Наиболее универсальным является метод прогнозирования, основанный на контроле диагностических параметров.

При случайном характере изменения состояния объекта и, следовательно, его диагностических параметров вероятностный прогноз может быть рассчитан лишь по результатам наблюдений за группой одинаковых объектов, работающих в одинаковых или схожих условиях. В основе расчета лежит то обстоятельство, что характеристики положения случайного процесса представляют собой неслучайные функции времени.

Таким образом, прогнозирование проводится в два этапа. На первом этапе рассчитывается прогноз для математического ожидания и дисперсии определяющего диагностического признака на заданный момент времени в области T2. На втором этапе по этим значениям рассчитывается вероятность безотказной работы, или вероятность отказа объекта.

Если при вероятностном прогнозировании не удается установить один определяющий диагностический параметр для объекта в целом, прогнозирование проводят по его элементам. В этом случае показатели надежности объекта в области T2 рассчитываются в зависимости от вида структурной логической схемы объекта.

Предлагается подход к определению степени риска отказа оборудования, позволяющий с наибольшей достоверностью оценивать и прогнозировать техническое состояние объекта. Данный подход является своего рода продолжением к методике оценки технического состояния объекта с помощью индекса технического состояния (ИТС) [1].

Оценка технического состояния основывается на системе показателей, конфигурация которой связана со структурой оборудования. На основе данной информации формируется единая база данных для оценки, которая учитывает влияние разнородных параметров и различных структурных единиц на оборудование в целом. Количественной оценкой технического состояния оборудования является безразмерная числовая величина, которая называется ИТС и получается в результате выполнения определенного алгоритма [1]. Величина ИТС характеризует состояние объекта с точки зрения соответствия его параметров нормативным значениям с учетом значимости (веса) каждого параметра.

Параметром является паспортная характеристика оборудования или характеристика, получаемая в результате диагностики или осмотра оборудования. Для того чтобы получить безразмерный ИТС, количественные и качественные значения параметров переводятся в целочисленные дискретные значения, которые отражают степень соответствия параметра его номиналу.

Оценка технического состояния оборудования включает в себя несколько этапов, представленных в виде схемы (рис. 1).

Рис. 1. Этапы оценки технического состояния

В работе [1] в качестве шкалы для ИТС предложена 100-балльная шкала, где 100 – наилучшее соответствие номиналу, 0 – наихудшее. В соответствии с этой шкалой определяется техническое состояние и, соответственно, её надежность, как элемента системы, так и системы в целом.

Все рассчитанные ИТС заносятся в общую базу данных для проведения анализа и разработки соответствующих мероприятий в зависимости от значения ИТС. После выполнения рекомендованных мероприятий продолжается мониторинг параметров и осуществляется перерасчет ИТС. Таким образом, согласно методике модель оценки технического состояния постоянно корректируется и совершенствуется, позволяя рассчитывать ИТС с максимальной степенью достоверности.

Таким образом, ИТС – комплексная оценка, интегрирующая в своей совокупности влияние всех необходимых факторов. ИТС отслеживает текущее состояние элемента, то есть детерминированный процесс изменения состояния объекта. Однако с помощью ИТС нет возможности отследить внезапный отказ элемента (случайный процесс).

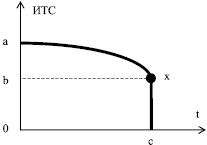

На рис. 1 за период 0–с ИТС изменился с a до b по некоторой кривой. Подобное изменение состояния достаточно легко диагностировать на практике, так как оно изменяется постепенно и закономерно. Однако это идеализированная ситуация, в корне отличающаяся от участка, где происходит внезапный мгновенный скачок ИТС с b до 0. Именно прогнозирование момента x(c; b) представляет наибольший интерес.

Рис. 2. Графическое пояснение

В настоящее время многие заводы-изготовители в качестве основной из технических характеристик дают наработку на отказ. Это опорная величина для прогнозирования отказов. Однако эта величина имеет идеализированную основу, так как используется общая статистика, не учитывающая конкретные условия эксплуатации объекта. Такой точности на практике попросту недостаточно для достоверного прогнозирования отказов оборудования. В качестве примеров таких условий можно выделить монтаж, климатические условия, вибрация, шумы, наводки электромагнитного поля и прочее. Даже от места, которое займёт данный элемент в общей системе, будет зависеть величина наработки на отказ.

Таким образом, если для одного случая (эксплуатация на производстве 1) на элемент будет оказываться влияние множества условий A, то для другого случая (эксплуатация на производстве 2) на такой же элемент будет оказываться влияние множества условий B.

Для решения подобной проблемы (задача вероятностного прогнозирования) предлагается следующий подход. Необходимо на конкретном эксплуатирующем предприятии вести частную статистику отказов на протяжении всего жизненного цикла элемента для расчёта степени риска – вероятности наступления отказа. Таким образом, мы получим величину риска непосредственно для конкретного случая, тем самым максимально приблизив её к истинному значению. Следует отметить, что степень риска – величина постоянная, но для конкретных условий производства она различная. Следует отметить, что предложенный подход особенно приемлем для газотранспортной сферы в связи с большой протяжённостью и числом единиц унифицированного оборудования.

Под степенью риска следует понимать ожидаемую частоту или вероятность возникновения отказа оборудования. Применение понятия степень риска, таким образом, позволяет переводить опасность в разряд измеряемых величин. Степень риска фактически есть мера опасности. Следует отметить, что степень риска также является безразмерной величиной в границах от 0 до 100, что вносит дополнительное преимущество при совместном использовании с ИТС.

В результате комплексного использования двух представленных величин (ИТС и степень риска) для оценки и прогнозирования технического состояния объектов, будет обеспечена полная информационная поддержка принятия решений, направленных на сокращение числа отказов оборудования. На этой основе будет осуществляться планирование, учет выполнения работ и в целом выбор стратегии повышения надёжности.

Рецензенты:

Иванов А.А., д.т.н., профессор кафедры «Автоматизация машиностроения», Нижегородский государственный технический университет им. Р.Е. Алексеева, г. Нижний Новгород;

Кретинин О.В., д.т.н., профессор кафедры «Автоматизация машиностроения», Нижегородский государственный технический университет им. Р.Е. Алексеева, г. Нижний Новгород.

Библиографическая ссылка

Гаврилюк Е.А., Манцеров С.А., Панов А.Ю. ПРОГНОЗИРОВАНИЕ ОТКАЗОВ СИСТЕМ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ГАЗОПЕРЕКАЧИВАЮЩИМИ АГРЕГАТАМИ НА ОСНОВЕ ИНДЕКСА ТЕХНИЧЕСКОГО СОСТОЯНИЯ И СТЕПЕНИ РИСКА // Фундаментальные исследования. 2015. № 7-2. С. 309-313;URL: https://fundamental-research.ru/ru/article/view?id=38691 (дата обращения: 08.02.2026).