В настоящее время широкое применение в машиностроении приобретают углеродистые стали с различным содержанием алюминия и кремния. Данные стали получили название «трип-стали» и отличаются от традиционных углеродистых сталей хорошим сочетанием технологических и эксплуатационных свойств [5, 8]. Однако вопросы влияния содержания алюминия на механические свойства трип-сталей с целью обоснования их практического применения для конкретных целей изучены недостаточно.

Цель исследования

Цель исследования заключается в определении зависимости механических характеристик ряда трип-сталей от содержания в них алюминия, для чего выполнялись испытания на одноосное растяжение, ударную вязкость, а также определялись их твердость и выносливость. Оценивание именно этих свойств обусловлено условиями практического применения данных материалов.

Материалы и методы исследования

Исследования проводились для четырех наиболее характерных углеродистых сталей с содержанием алюминия и кремния, химический состав которых показан в табл. 1.

Отливки, которые были использованы при изготовлении образцов для механических испытаний, выполнялись согласно [3]. Были использованы отливки двух видов, а именно:

– отливки, предназначенные для изготовления образцов для испытаний на одноосное растяжение;

– отливки, предназначенные для изготовления образцов для испытаний на растяжение и ударную вязкость.

Необходимо отметить, что фазовый состав исследуемых сплавов в основном ферритный с включениями цементита по границам зерен. Кроме этого, для фазового состава важно наличие твердых растворов или химических соединений легирующих элементов в железе. Основное отличие представленных для анализа сплавов заключается в различном содержании алюминия. Анализ влияния этого элемента в сочетании с влиянием кремния на механические характеристики и коррозионную стойкость трип-сталей и был проведен в представленной работе.

Испытания на одноосное растяжение выполнялись в соответствии с [1]. Для испытаний использовалась установка ИР-5113-100. Геометрические параметры образцов для испытаний на одноосное растяжение показаны в табл. 2.

При испытаниях на одноосное растяжение образцы устанавливались в захваты установки и подвергались растяжению со скоростью деформирования 1 мм/мин. Испытания проводились при комнатной температуре по пять образцов для каждой стали.

Испытания на ударную вязкость выполнялись согласно [2]. Для испытаний использовались маятниковый копер МК-15 и образцы с концентратором напряжения в виде надрезов U-образной формы.

Твердость образцов исследуемых сталей определялась с помощью твердомера Роквелла.

Пределы выносливости исследуемых сталей σ‒1 по известным значениям пределов прочности σВ определялись, исходя из ранее установленных закономерностей связи между выносливостью материала и его прочностью [7]. С этой целью была использована номограмма для определения коэффициента корреляции при расчете предела выносливости по известной величине предела прочности металлических материалов [7].

Для нашего случая по известным значениям пределов прочности с использованием данной номограммы определяются значения коэффициентов корреляции а, и по известной формуле [7] вычисляются пределы выносливости σ‒1:

σ‒1 = аσВ, Мпа.

Результаты исследования и их обсуждение

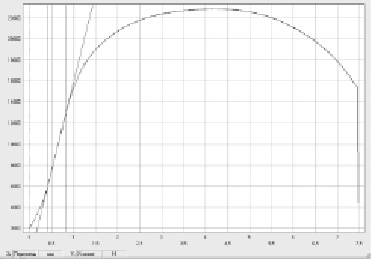

В результате испытаний на одноосное растяжение для каждого образца была получена диаграмма «напряжения (усилия) – деформация». Вид данной диаграммы и «шейка» образца после разрушения показаны на рис. 1.

Анализ диаграммы «напряжение (усилие) – деформация» показал, что для данных сплавов отсутствует характерная для обычных углеродистых сталей «площадка текучести», что говорит об отсутствии в них интенсивной деформации по плоскостям скольжения [4].

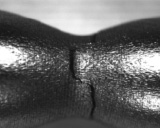

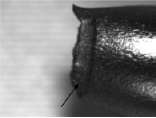

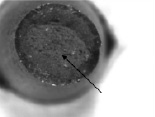

Разрушение образцов происходило на начальном этапе путем среза с последующим хрупким отрывом (рис. 2).

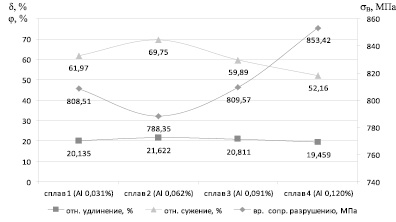

Зависимость прочностных характеристик (временного сопротивления разрыву σВ) и характеристик пластичности (относительного удлинения после разрыва δ и относительного сужения после разрыва φ) исследуемых сплавов показаны на рис. 3.

Таблица 1

Химический состав исследуемых сталей

|

№ сплава |

C |

Si |

Mn |

P |

S |

Al |

Cr |

Ni |

Mo |

Cu |

V |

Nb |

B |

Ti |

N |

|

1 |

0,088 |

0,29 |

1,64 |

0,008 |

0,0083 |

0,031 |

0,2 |

0.51 |

0,40 |

0,018 |

0,028 |

0,026 |

0,0017 |

0,001 |

0,0049 |

|

2 |

0,088 |

0,30 |

1,62 |

0,007 |

0,0080 |

0,062 |

0,2 |

0,48 |

0,41 |

0,018 |

0,027 |

0,026 |

0,0016 |

0,001 |

0,0043 |

|

3 |

0,089 |

0,30 |

1,63 |

0,007 |

0,0071 |

0,091 |

0,2 |

0,50 |

0,40 |

0,018 |

0,028 |

0,026 |

0,0000 |

0,001 |

0,0050 |

|

4 |

0,088 |

0,30 |

1,66 |

0,008 |

0,0060 |

0,120 |

0,2 |

0,50 |

0,40 |

0,019 |

0,028 |

0,026 |

0,0018 |

0,002 |

0,0044 |

Таблица 2

Геометрические параметры образцов для испытаний на одноосное растяжение

|

Параметр, обозначение |

Номинальное значение, мм |

Отклонение, мм |

|

|

Диаметр рабочей части |

d0 |

6 |

± 0,06 |

|

Диаметр захватов |

d1 |

М10 |

|

|

Радиус |

R |

5 |

± 0,05 |

|

Длина рабочей части |

Lc |

36 |

+ 2/– 0 |

|

Общая длина |

Lt |

65 |

± 2 |

|

Отклонение формы поперечного сечения |

t |

0,03 |

|

а)

а)

б)

б)

Рис. 1. Диаграмма растяжения для исследуемых сплавов и характер «шейки» образца после разрушения: а) диаграмма «напряжение (усилие) – деформация» для исследуемых сплавов; б) «шейка» образца после разрушения

а)

а)  б)

б)

Рис. 2. Характер разрушения образцов: а) зона начального разрушения методом среза; б) зона окончательного разрушения методом отрыва

Рис. 3. Зависимость характеристик прочности и пластичности исследуемых сплавов от содержания алюминия

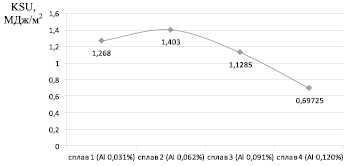

Рис. 4. Зависимость ударной вязкости исследуемых сплавов от содержания алюминия

Таблица 3

Результаты определения твердости исследуемых сталей

|

№ сплава |

1 |

2 |

3 |

4 |

||||||||

|

Значение твердости, HRC |

13 |

11 |

15 |

10 |

13 |

11 |

12 |

15 |

12 |

14 |

12 |

16 |

|

Среднее значение, HRC (HB) |

13 (201) |

12 (197) |

13 (201) |

14 (203) |

||||||||

Таблица 4

Результаты определения пределов выносливости

|

№ сплава |

σВ, МПа |

а |

σ‒1, МПа |

|

1 |

808,5 |

0,318 |

257,0 |

|

2 |

788,4 |

0,328 |

258,0 |

|

3 |

809,6 |

0,317 |

256,0 |

|

4 |

853,4 |

0,303 |

259,0 |

Результаты испытаний на ударную вязкость показаны на рис. 4.

Согласно представленным результатам, ударная вязкость зависит от содержания алюминия в исследуемых сплавах [6].

Результаты определения твердости исследуемых сталей приведены в табл. 3.

Результаты определения пределов выносливости исследуемых сталей приведены в табл. 4.

Выводы

Анализ полученных в результате исследований зависимостей показывает следующее.

Наиболее высокая прочность (σВ = 853,42 МПа) наблюдается у исследуемых сплавов с наибольшим содержанием алюминия. Однако для этих сплавов характерно снижение характеристик пластичности (δ = 19,459 %; φ = 52,16 %). С другой стороны, наиболее высокая пластичность (δ = 21,622 %; φ = 69,75 %) наблюдается у сплава № 2, который, в свою очередь, характеризуется самой низкой прочностью (σВ = 788,35 МПа).

Интегральный показатель механических характеристик, а именно работа разрушения, имеет максимальное значение для сплава с содержанием алюминия 0,062 %. Поэтому данное содержание алюминия можно считать оптимальным с точки зрения обеспечения максимальных показателей ударной вязкости. При увеличении или уменьшении содержания алюминия по сравнению с вышеупомянутым значением ударная вязкость снижается. Возможно, что снижение ударной вязкости при увеличении содержания алюминия объясняется наличием химических соединений алюминия с другими легирующими элементами исследуемых сплавов, например, CuAl2, NAl и др. Наблюдается увеличение ударной вязкости для сплава № 2 и снижение данного параметра для сплавов № 3 и 4. Данная зависимость может объясняться тем, что для сплава № 2 повышение пластичности имеет превалирующее значение для увеличения работы разрушения, чем снижение прочности. Для сплавов № 3 и 4 снижение характеристик пластичности в большей степени повлияло на работу разрушения по сравнению с повышением прочности.

Результаты определения твердости исследуемых сталей качественно согласуются с характером изменения прочности.

Изменение содержания алюминия в рассматриваемых пределах на выносливость сталей практически не влияет, в отличие от некоторых других механических характеристик, рассмотренных в данной работе (σВ, φ).

Рецензенты:

Козлов В.В., д.т.н., профессор, профессор кафедры ФГКВОУ ВПО «Военно-космическая академия имени А.Ф. Можайского» Министерства обороны РФ, г. Санкт-Петербург;

Садин Д.В., д.т.н., профессор, профессор кафедры ФГКВОУ ВПО «Военно-космическая академия имени А.Ф. Можайского» Министерства обороны РФ, г. Санкт-Петербург.

Библиографическая ссылка

Алексеев К.В., Дарвейш С.М., Добролюбов А.Н., Лебедев Е.Л., Самойлов Н.С. МЕТОДИКА ОЦЕНИВАНИЯ ВЛИЯНИЯ СОДЕРЖАНИЯ АЛЮМИНИЯ НА ВЫНОСЛИВОСТЬ И ДРУГИЕ МЕХАНИЧЕСКИЕ СВОЙСТВА МАЛОУГЛЕРОДИСТЫХ СТАЛЕЙ // Фундаментальные исследования. 2015. № 6-3. С. 433-437;URL: https://fundamental-research.ru/ru/article/view?id=38636 (дата обращения: 11.03.2026).