Сварка трением с перемешиванием [7] является одним из перспективных и современных методов получения неразъемных соединений деталей из алюминиевых сплавов, которые используются в ракетно-космической технике, железнодорожном транспорте, а также при изготовлении автомобильных цистерн. Как и в случае с традиционной сваркой плавлением, при трении с перемешиванием возможно образование дефектов, вызванное нарушением режимов или технологического процесса. Образование дефектов приводит к снижению прочности сварного соединения и является недопустимым в условиях работы тяжело нагруженных конструкций.

Первоочередным способом определения дефектов сварки трением с перемешиванием является визуально-измерительный контроль. Однако большинство дефектов невозможно определить визуально без приготовления шлифа поперечного сечения образца. Кроме того, сварной шов является достаточно протяженным, что осложняет процесс определения дефектов. При изготовлении деталей ракетно-космической техники требуется контролировать шов на всей его длине. Применение методов неразрушающего контроля позволяет быстро получить исчерпывающую информацию о качестве сварного соединения [3, 5, 6].

Одним из распространенных дефектов при сварке трением с перемешиванием является заглаженный непровар, который располагается на небольшой глубине с лицевой стороны шва. В отдельных случаях в результате разглаживания материала плечами инструмента этот дефект скрыт и визуально не определяется. Поэтому актуальной задачей является исследование характерных особенностей проявления этого дефекта при использовании различных методов неразрушающего контроля.

Материалы и методы исследования

Объектом исследований являлось сварное соединение двух пластин толщиной 8 мм из термически неупрочняемого деформируемого сплава АМг5М в отожженном состоянии, выполненное сваркой трением с перемешиванием.

Тепловизионный контроль (ТК) проводился в процессе сварки [2]. Видеосъемка осуществлялась тепловизором Flir A655sc с частотой съемки 60 кадров/с. Прибор устанавливали на расстоянии 30 см от поля съемки, поле зрения – 150 мм. Коэффициент излучения исследуемого материала, полученный в результате калибровки, составил 0.2. Проведение ТК в режиме видеосъемки позволило идентифицировать местоположение обнаруженных дефектов по шкале времени видеоряда.

После записи данных производилась их постобработка специально разработанной компьютерной программой и строилась термограмма процесса сварки. Термограмма представляет собой изображение, составленное последовательно из столбцов пикселей, взятых из каждого кадра видеоряда на одинаковом расстоянии от левого края кадра. Ширина термограммы равна количеству кадров, используемому для ее построения. Таким образом, термограмма представляет собой развернутую во времени карту температуры для сечения находящегося на постоянном расстоянии от сварочного инструмента.

При ультразвуковом контроле дефектоскопия выполнялась с корневой стороны шва [1]. Исследовался сварной шов и околосварная зона общей шириной 25 мм по всей толщине пластины. Для контроля применялся ультразвуковой дефектоскоп на фазированной решетке HARFANG VEO 16:128. Использовался метод секторного сканирования с датчиком на фазированной антенной решетке, на призме с углом 36°, с угловым разрешением от 0,05 до 1°. Углы ввода составляли от 45 до 70°, частота датчика – 10 МГц, опорное усиление 71,9 dB. В качестве контактной жидкости использовалась водопроводная вода.

Призма с датчиком устанавливалась задней стороной вдоль направляющей, перпендикулярно к оси шва на расстоянии около 2 мм от его края (11 мм от оси шва).

Ввиду большого отношения ширины шва к толщине пластины при сканировании задавался максимальный угол ввода 70°. При этом шов полностью попадает в область сканирования в 3 и 4 отражениях. Фокусировка проводилась по глубине, линия фокусировки была выбрана в середине третьего отражения

В процессе контроля призма, нагруженная «мертвой» силой 10 H, перемещалась вдоль направляющей параллельно шву. Перемещение осуществлялось со скоростью 0,5–5 мм/с двумя способами – вручную и механизированно, с использованием электропривода через передачу «винт – гайка».

При радиационном контроле качества сварного шва был использован рентгеновский телевизор ФИЛИН 1010 [4, 8]. Размер входного окна детектора 10×10 см, разрешение 2048×2048 пикселей. Размер элемента изображения данного детектора составляет 48 мкм. Экспозиция выполнялась с помощью источника излучения ICM CP120 при напряжении 70–120 кВ и токе рентгеновской трубки 0,5−1,5 мА. Кадры получены в режиме накопления, время экспозиции выбиралось в зависимости от толщины образца. Геометрическое увеличение не использовалось. Поскольку использовался калиброванный твердотельный детектор рентгеновского излучения, получаемые изображения были позитивными.

Вырезка образцов для металлографии производилась электрической дисковой пилой. Шлифование поверхности образцов проводилось вручную на шлифовальной бумаге производства SunMight Abrasives с постепенным уменьшением размера абразивных частиц в последовательности: Р600; Р800; Р1200; Р2000; Р2500. При переходе с одного номера абразивной бумаги к другому производилась промывка образца водой и сушка на фильтровальной бумаге.

Полирование шлифов проводилось на фланелевой ткани с предварительно нанесенной на нее алмазной пастой АСМ НОМ 1/0 производства Real-Dzerzhinsk. Очистка поверхности шлифа от алмазной пасты проводилась на фланелевой ткани, смоченной суспензией, которая предварительно взбалтывалась. После очистки поверхности шлифа суспензией производилась промывка водой и сушка на фильтровальной бумаге.

Для выявления микроструктуры применялась 5 % смесь водных растворов кислот HF, HCl и HNO3 с объемным соотношением 2:1:1. Образец погружали в реактив и выдерживали в течение 30 секунд, затем промывали в струе воды и сушили промоканием фильтровальной бумагой.

Фотографирование поверхности образцов выполнялось на металлографическом инвертированном микроскопе МЕТАМ ЛВ-31 с помощью цифровой фотокамеры с разрешением 4 Мпкс (2272×1704 пикселя).

Результаты исследования и их обсуждение

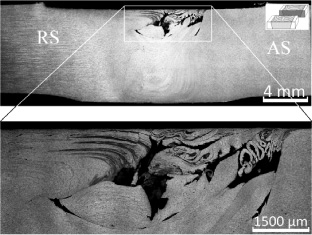

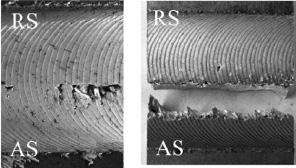

Морфология дефекта в виде заглаженного непровара представлена на рис. 1. Как видно, на некоторых участках наблюдается выход данного дефекта на поверхность на лицевой стороне сварного шва (рис. 2, а).

В результате выполненных испытаний на прочность при растяжении сварного соединения с дефектом рассматриваемого типа было установлено, что его прочность составляет около 50 % от прочности основного материала. Такая низкая прочность соединения вызвана образованием макротрещины, перпендикулярной оси растяжения, которая появляется перед разрушением на лицевой стороне шва в месте расположения дефекта. Кроме того, дефект имеет большой размер, который существенно меняется в направлении вдоль сварного шва. Ввиду этого прочность шва существенно зависит от местоположения вырезанного из сварного шва образца для испытания.

Типичный вид образца, содержащего дефект в виде заглаженного плечами инструмента непровара по лицевой стороне, после испытания на растяжение приведен на рис. 2, б–в. В данном случае образец разрушился по дефекту, проходящему по наступающей стороне шва. По фотографиям поверхности разрушения хорошо видно, что дефект находится непосредственно под лицевой стороной сварного шва и имеет развитую внутреннюю поверхность с внутренними полостями размером порядка 1 мм.

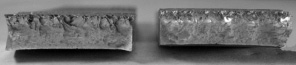

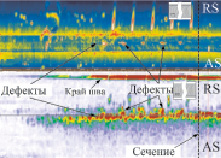

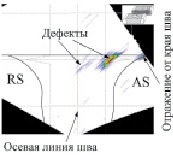

На рис. 3 показаны термограмма (рис. 3, а), УЗК-скан в продольном (рис. 3, а) и поперечном (рис. 3, а) направлениях шва. Отдельные крупные красные пятна в середине сварного шва на термограмме совпадают с расположением прерывистой красной полосы на УЗК-скане в продольном сечении сварного шва. На УЗК-скане в поперечном сечении также хорошо видны места расположения дефектов, расположенных вблизи лицевой стороны шва.

Рис. 1. Дефект в виде заглаженного непровара на поперечном сечении сварного шва и увеличенное изображение его морфологии (AS – наступающая, RS – отступающая стороны шва)

а б

в

Рис. 2. Выход дефекта в виде заглаженного непровара на поверхность шва (а), лицевая сторона после испытания на растяжение (б) и поверхности разрушения (в) образца

Рис. 3. Термограмма (а), УЗК-скан в продольном (б) и поперечном (в) направлениях шва

Рис. 4. Радиографическое позитивное изображение участка сварного шва с дефектом в виде заглаженного непровара в месте его выхода на поверхность

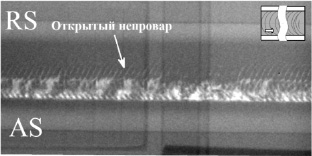

Полученные с помощью термографии и ультразвука результаты определения расположения дефектов совпадают с результатами его определения при рентгенографии (рис. 4) и подтверждаются полученным шлифом поперечного сечения образца. Появление на термограмме сплошной красной полосы часто совпадает с местом выхода дефекта на лицевую поверхность шва, что подтверждается результатами визуально-измерительного контроля.

На рис. 4 приведено радиографическое позитивное изображение участка сварного шва с дефектом в виде заглаженного непровара в месте его выхода на поверхность.

Заключение

Исходя из полученных данных следует, что дефект в виде заглаженного непровара представляет высокую опасность, поскольку существенно влияет на прочность сварного соединения и не всегда может быть определен путем визуального контроля готового изделия.

В результате применения различных методов неразрушающего контроля удалось получить исчерпывающую информацию о рассматриваемом типе дефекта не только в местах выхода непровара на лицевую поверхность сварного соединения, но и в местах, заглаженных плечами инструмента, где визуально данный дефект не определяется. Следовательно, следует рекомендовать рассмотренные методы для более тщательной проверки сварных соединений, полученных сваркой трением с перемешиванием.

Работа выполнена по Проекту III.23.2.1 «Разработка научных основ создания мультимодальных функциональных материалов и покрытий триботехнического назначения на основе динамики контактирования поверхностей» и при финансовой поддержке Министерства образования и науки РФ (договор № 02.G25.31.0063) в рамках реализации Постановления Правительства РФ № 218.

Рецензенты:

Сизова О.В., д.т.н., профессор, главный научный сотрудник ИФПМ СО РАН, г. Томск;

Семухин Б.С., д.т.н., ведущий научный сотрудник лаборатории физики прочности ИФПМ СО РАН, г. Томск.

Библиографическая ссылка

Филиппов А.В., Тарасов С.Ю., Колубаев Е.А., Рубцов В.Е. ОПРЕДЕЛЕНИЕ ДЕФЕКТА В ВИДЕ ЗАГЛАЖЕННОГО НЕПРОВАРА ПОСЛЕ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ ПРИ НЕРАЗРУШАЮЩЕМ КОНТРОЛЕ // Фундаментальные исследования. 2015. № 6-2. С. 296-300;URL: https://fundamental-research.ru/ru/article/view?id=38559 (дата обращения: 26.02.2026).