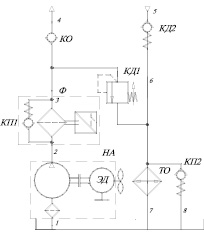

Схема насосной установки с одним насосом постоянной производительности и клапаном давления КД1 с ручной регулировкой представлена на рис. 1. Она проста и надежна, поэтому часто применяется в универсальных и специальных металлорежущих станках.

Рассмотрим самый распространенный цикл работы станка: быстрый подвод заготовки, обработка, быстрый отвод, остановка для снятия-установки изделия.

Расчет статических параметров таких гидросистем показывает, что потери энергии при быстром подводе заготовки к инструменту и отводе от него происходят из-за настройки давления клапана КД1 выше необходимого для преодоления сил трения в направляющих стола станка (если не используется вся производительность насоса). В процессе обработки изделия (например, обработка сталей и чугунов) энергия теряется из-за низкой скорости стола станка. При этом небольшая часть масла используется для движения стола, а большая – вытесняется в бак через клапан КД1, настроенный на высокое давление. На последнем этапе цикла, остановке станка, процент непроизводительных затрат мощности – максимальный (если не отключается электродвигатель насоса). После прекращения работы всех гидродвигателей вся гидравлическая мощность, равная произведению давления настройки клапана КД1 на производительность насоса, идет на нагрев масла. Анализ показывает, что применение подобных насосных установок целесообразно для технологического оборудования, работающего на постоянных режимах (скорости, нагрузки). Например, станки для обработки легких металлов, автооператоры. Уменьшение потерь при кратковременных остановках оборудования достигается введением в гидросистему полной или частичной разгрузки насоса.

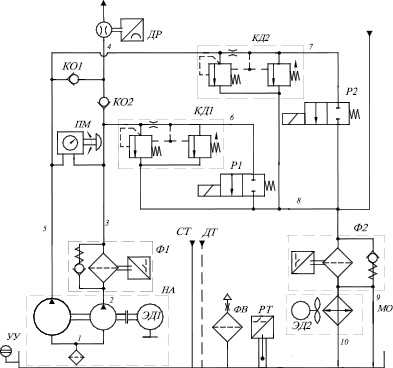

В гидросистемах металлорежущих станков с большим числом гидродвигателей применяются насосные установки с двумя нерегулируемыми насосами. Чаще всего насосы имеют разную производительность. Как правило, насос малой производительности работает с напорным клапаном, настроенным на высокое давление, а насос большой производительности – с клапаном, настроенным на низкое давление. Применяемые в таких насосных установках разделительные гидропанели [1] объединяют потоки обоих насосов при низких давлениях и разделяют их при высоких. Такие насосные установки применяются, например, в гидросистемах специальных фрезерных станков, приводы подач которых работают, как правило, последовательно. В этом случае, после расчета основных параметров гидросистемы, удается выбрать производительность насосов в соответствии с потребляемыми расходами.

Рис. 1. Насосная установка с насосом постоянной производительности: НА – насосный агрегат; КП1и КП2 – предохранительные клапаны; КД1 и КД2 – клапаны давления; КО – обратный клапан; ТО – теплообменник

Однако если в гидросистему включен гидроцилиндр уравновешивания вертикально перемещаемого узла станка, работающего параллельно с гидродвигателем подъема-опускания этого узла, то производительность насоса высокого давления выбирается по суммарному расходу масла в оба гидродвигателя. Энергетические потери в гидросистеме с уравновешивающим цилиндром можно значительно сократить, если применить для привода такого цилиндра отдельную насосную установку. К достоинствам раздельного привода следует отнести возможность поддержания постоянного давления в напорной линии цилиндра, постоянной уравновешивающей силы и независимость их от работы остальных гидродвигателей.

Объединение потоков обоих насосов происходит при понижении давления в напорной линии гидросистемы, когда гидродвигатели перемещаются с большими скоростями. Гидродвигатели подач используют такой большой объем масла на 80…90 %, а гидродвигатели вспомогательных движений, ввиду малых размеров, в лучшем случае на 50 %. Остальной поток масла вытесняется через напорный клапан низкого давления в бак.

После разделения потоков насос низкого давления и большой производительности вытесняет все масло в бак. Для уменьшения энергетических потерь на этом этапе цикла работы оборудования следует применять разгрузку насоса, полную или частичную, как, например, в гидропанели 2ПГ53-2 [2]. Но при кратковременной остановке работы гидродвигателей или станка, для снятия-установки обрабатываемого изделия, насос малой производительности будет вытеснять масло в бак через клапан высокого давления, не производя полезной работы. Уменьшить энергетические потери при использовании такой гидропанели можно, добавив еще один распределитель для разгрузки насоса.

Насосная установка типа Г48-4 может применяться в универсальных и специальных станках. Она оснащается двумя не регулируемыми насосами и одним напорным клапаном с ручной регулировкой. Гидропанель установки автоматически, по потребляемому гидродвигателями расходу масла, подключает насосы к гидросистеме по одному или вместе. При подаче масла в гидросистему одним насосом другой насос разгружается в бак. Такое последовательное, хотя и дискретное, увеличение производительности способствует снижению энергетических потерь. Недостатком насосной установки является невозможность разгрузки обоих насосов при кратковременной остановке работы гидросистемы. Один клапан давления для обоих насосов настраивается на максимальное давление необходимое для работы гидродвигателя подачи. Все остальные гидродвигатели, подключенные к напорной линии, будут работать тоже с этим высоким давлением, либо подключаться к насосам через редукционный клапан. В обоих случаях вспомогательные гидродвигатели работают с низким КПД. Кроме того, гидропанель со встроенными гидроаппаратами сложна в изготовлении, сборке и эксплуатации. Несмотря на эти недостатки, насосная установка Г48-4 является лучшей с точки зрения энергетических потерь.

Рис. 2. Насосная установка с двумя нерегулируемыми насосами: НА – насосный агрегат; ЭД1, ЭД2 – электродвигатели; Ф1, Ф2 – фильтры; КО1, КО2 – обратные клапаны; КД1, КД2 – клапаны давления; Р1, Р2 – распределители; МО – маслоохладитель; ФВ – фильтр воздушный; РТ – реле температуры; ДР – датчик расхода; СТ и ДТ – сливной и дренажный трубопроводы; УУ – указатель уровня

Насосная установка (рис. 2) работает по принципу установки Г48-4. Отличается она отсутствием гидропанели, двумя клапанами давления и возможностью разгрузки обоих насосов. Все гидроаппараты, кроме фильтров, стыкового монтажа, допускающего быструю смену аппаратов. Каждый из двух насосов соединяется с клапаном давления непрямого регулирования, к которому подключен распределитель с электромагнитным управлением. Включение электромагнита приводит к срабатыванию клапана давления и полной разгрузке соответствующего насоса. Обратные клапаны КО1 и КО2 защищают насосы от обратного потока масла и обеспечивают разгрузку насосов. Датчик расхода ДР подает сигнал о фактическом расходе масла в систему управления УУ, которая включает и отключает электромагниты распределителей.

Из описания насосной установки видно, что в ней устранены недостатки установки Г48-4. Однако потери энергии в обеих установках есть, и причина их – дискретное изменение подачи насосов. Подключение насоса большей производительности происходит в момент, когда расход масла в гидродвигатели превышает производительность насоса малой производительности. Если это превышение незначительное, то неиспользуемый объем масла будет вытесняться через клапан давления в бак. Исключить такие потери энергии можно только с помощью регулируемых насосов.

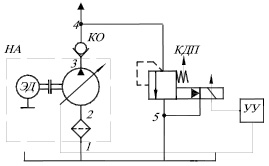

Насосная установка (рис. 3) может применяться в условиях мелкосерийного и серийного производств [3]. В гидросистеме с этой насосной установкой применяется метод объемно-дроссельного регулирования скорости гидродвигателей. Насосом регулируются скорости холостых ходов гидродвигателей подачи и ускоренные движения остальных гидродвигателей. Дросселями настраиваются скорости рабочих подач и замедленных движений остальных гидродвигателей. При этом производительность насоса должна быть немного больше расхода, требуемого для реализации медленных скоростей. Перед началом работы гидросистемы для конкретного изделия, для каждого элемента цикла работы оборудования, рассчитываются требуемые расходы и давления. Учитываются потери в редукционных клапанах, параллельная работа гидродвигателей, постоянная работа механизмов уборки стружки, работа уравновешивающего цилиндра, необходимость плавного разгона и торможения массивных звеньев станка, плавное переключение скорости холостого хода на рабочую подачу. Все данные расчета записываются в программу управляющего устройства. Такие насосные установки очень экономичны, хотя и требуют сравнительно больших первоначальных затрат на покупку насосного агрегата и клапана давления [4].

Рис. 3. Насосная установка с регулируемым насосом и пропорциональным клапаном давления: НА – насосный агрегат; КДП – пропорциональный клапан давления; КО – обратный клапан; УУ – управляющее устройство

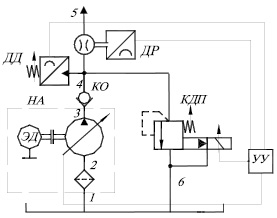

Рис. 4. Насосная установка с датчиками давления и расхода: НА – насосный агрегат; КО – обратный клапан; КДП – пропорциональный клапан давления; УУ – управляющее устройство; ДД и ДР – датчики давления и расхода

Насосная установка, представленная на рис. 4, отличается от рассмотренной ранее наличием датчиков расхода ДР и давления ДД. Она тоже может применяться в условиях мелкосерийного и серийного производств. Датчик расхода ДР устанавливается в напорную линию насоса, а датчик или датчики давления ДД монтируются в напорных линиях гидродвигателей. Обратные связи по давлению и расходу позволяют экспериментально проверить рассчитанные параметры, оптимизировать процесс обработки изделия и свести к минимуму потери энергии [5].

Заключение

Подводя итог, стоит отметить, что минимизация энергетических затрат при эксплуатации гидросистем возможна в результате тщательного расчета их статических параметров. Предлагаемые варианты насосных установок с автоматическим и адаптивным управлением могут быть использованы при проектировании гидрофицированного технологического оборудования, которое имеет минимальные энергетические потери и обеспечивает высокие экономические показатели при работе в мелкосерийном и серийном производствах.

Рецензенты:

Панов А.Ю., д.т.н., заведующий кафедрой «Теоретическая и прикладная механика», ФГБОУ ВПО «Нижегородский государственный технический университет им. Р.Е. Алексеева», г. Нижний Новгород;

Кретинин О.В., д.т.н., профессор кафедры «Автоматизация машиностроения», ФГБОУ ВПО «Нижегородский государственный технический университет им. Р.Е. Алексеева», г. Нижний Новгород.

Библиографическая ссылка

Вольнов О.И. УМЕНЬШЕНИЕ ЭНЕРГЕТИЧЕСКИХ ЗАТРАТ ГИДРОСИСТЕМАМИ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ // Фундаментальные исследования. 2015. № 6-2. С. 225-229;URL: https://fundamental-research.ru/ru/article/view?id=38545 (дата обращения: 26.02.2026).