Основу кормовой базы животноводства составляют стебельные корма. В них содержится труднопереваримая клетчатка, поэтому без предварительной подготовки эти корма плохо поедаются животными. Одним из наиболее важных и распространенных процессов подготовки стебельных кормов к скармливанию является их измельчение [3, 5].

Измельчители с шарнирно-закрепленными молотками позволяют получать готовый продукт с высокой расщепленностью частиц, просты в устройстве, надежны, долговечны в эксплуатации, универсальны по отношению к переработке кормов с различными физико-механическими свойствами. Наряду с неоспоримыми преимуществами молотковым дробилкам свойственны и недостатки, главный из которых – высокая энергоёмкость измельчения [4].

Цель исследований – экспериментально обосновать возможность снижения энергозатрат в молотковых измельчителях стебельных кормов за счет совершенствования рабочих органов и оптимизации режимов работы.

Материал и методы исследований

Исследования прочностных свойств стеблей соломы проведены для трех видов зерновых культур (овес, ячмень, яровая пшеница) в двадцатикратной повторности.

При проведении экспериментальных исследований использованы как стандартные, так и частные методики с применением математического моделирования [1].

Результаты исследований и их обсуждение

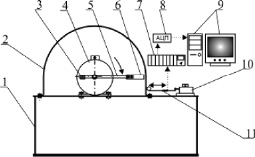

Для проведения исследований по взаимодействию молоткового рабочего органа со стебельными материалами нами создан ротационный копер (рис. 1), который позволяет решить некоторые задачи выявления силового взаимодействия рабочего органа с материалом [2].

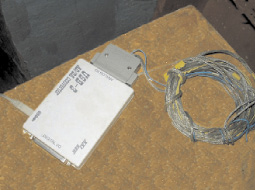

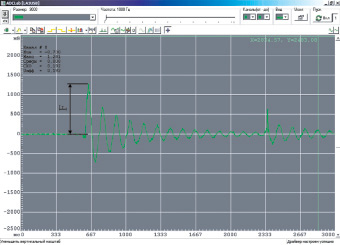

В плоскость движения рабочего органа подают образец материала. Электромагнитное устройство 10 представляет собой соленоид, на сердечнике которого закреплена тензобалка. В обмотку соленоида на мгновение подается ток, сердечник выдвигается в плоскость вращения рабочего органа с исследуемым образцом материала, после разрушения которого сердечник возвращается в исходное положение. Сигнал с тензобалки поступает на усилитель и через аналого-цифровой преобразователь (АЦП USB-3) (рис. 2) отражается на мониторе компьютера (рис. 3) в виде напряжения.

Рис. 1. Схема ротационного копра: 1 – рама; 2 – сетчатый кожух; 3 – противовес;4 – электродвигатель постоянного тока; 5 – маховик; 6 – рабочий орган (молоток, нож); 7 – усилитель; 8 – аналого-цифровой преобразователь (АЦП); 9 – компьютер; 10 – электромагнитное устройство; 11 – тензобалка с зажимом

Рис. 2. Общий вид аналого-цифрового преобразователя (USB-3)

Рис. 3. Фрагмент записи сигнала через аналого-цифровой преобразователь

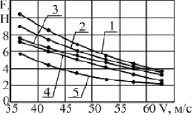

Исследования прочностных свойств стеблей соломы проводили на лабораторной установке (рис. 1) методом силового взаимодействия рабочего органа с материалом, в соответствии с разработанной методикой, при разрушении пучка соломы из пяти стеблей для трех видов зерновых культур: овес (1), ячмень (2), яровая пшеница (3) влажностью 15…18 % в двадцатикратной повторности. Толщина молотка изменялась от 2 до 6 мм, окружная скорость молотка изменялась от 36,63 до 62,80 м/с.

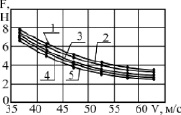

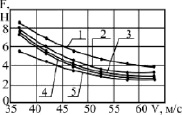

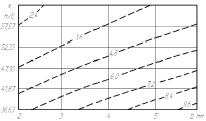

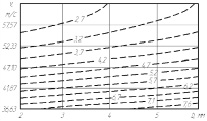

На основе полученных данных построены зависимости усилия разрушения стеблей от скорости рабочего органа при различной толщине молотка (рис. 4).

а

б

в

Рис. 4. Зависимости изменения усилия разрушения F от окружной скорости v рабочего органа при толщине молотка b = 6 мм (1); 5 (2); 4 (3); 3 (4); b = 2 мм (5): а – стебли овса; б – стебли ячменя; в – стебли яровой пшеницы

Характер полученных зависимостей показал, что независимо от толщины молотка с повышением окружной скорости рабочего органа усилие разрушения уменьшается.

Для определения оптимальных режимов работы при различной толщине молотков и их окружной скорости реализована матрица плана 32. Факторы и уровни варьирования приведены в таблице. За критерий оптимизации принято усилие разрушения соломы F.

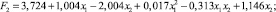

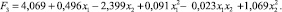

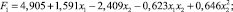

После реализации опытов и обработки экспериментальных данных рассчитаны оценки коэффициентов регрессии и получены математические модели:

(1)

(1)

(2)

(2)

(3)

(3)

Факторы и уровни варьирования

|

Уровни варьирования |

Факторы |

||

|

Обозначение |

Толщина молотка b, мм |

Окружная скорость рабочего органа v, м/с |

|

|

х1 |

х2 |

||

|

Верхний уровень |

+1 |

6 |

62,80 |

|

Базовый уровень |

0 |

4 |

49,72 |

|

Нижний уровень |

–1 |

2 |

36,63 |

После реализации опытов произвели проверку воспроизводимости эксперимента. Однородность дисперсий при анализе опытных данных определена с помощью критерия Кохрена, G(1) = 0,203, G(2) = 0,183, G(3) = 0,193. Вычисленные критерии сравнили с табличным, который при числе степеней свободы f1 = 19, f2 = 9 составляет

Gтабл = 0,214;

Gтабл > G.

Отсюда заключаем, что дисперсии однородны.

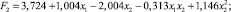

Оценку коэффициентов регрессии проводили на компьютере с помощью программы STATGRAPHICS Plus. Незначимые коэффициенты исключали из модели, после исключения каждого незначимого коэффициента математическую модель пересчитывали. В результате получены следующие математические модели:

(4)

(4)

(5)

(5)

(6)

(6)

Для проверки адекватности полученной модели регрессии применяли критерий Фишера, для расчета которого находили дисперсию адекватности  и дисперсию, характеризующую ошибку опытов S2{y}.

и дисперсию, характеризующую ошибку опытов S2{y}.

Расчетные значения F-критерия равны F(1) = 1,24, F(2) = 1,97, F(3) = 0,763. Табличные значения F-критерия при 5 % уровне значимости и числе степеней свободы f1 = 4, f2 = 171 равно Fтабл = 2,37. Отсюда заключаем, что полученные модели адекватны с 95 %-ной вероятностью.

Анализ математических моделей (1), (2), (3) показывает, что на усилие разрушения соломы наибольшее влияние оказывает фактор x2 – окружная скорость рабочего органа (b1,2 = –2,41; b2,2 = –2,00; b3,2 = –2,39).

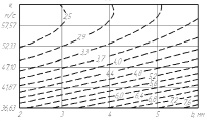

Определение оптимальных значений факторов проводили с помощью двумерных сечений. На рис. 5 представлены двумерные сечения поверхности отклика в координатах: толщина молотка и окружная скорость рабочего органа.

а б

в

Рис. 5. Двумерные сечения поверхностей отклика, характеризующие влияние исследуемых факторов на усилие разрушения моделей: а – стебли овса; б – стебли ячменя; в – стебли яровой пшеницы

Вывод

По результатам экспериментальных исследований установлено, что рациональные значения рабочих скоростей молотков, соответствующие минимальному усилию разрушения соломистых материалов, составляют 58…62,8 м/с при толщине молотков 2…3 мм.

Рецензенты:

Лопарев А.А., д.т.н., профессор, ФГБОУ ВО «Вятская государственная сельскохозяйственная академия», г. Киров;

Красных А.А., д.т.н., профессор, заведующий кафедрой электротехники и электроники, ФГБОУ ВО «Вятский государственный университет», г. Киров.

Библиографическая ссылка

Косолапов Е.В., Матушкин О.П. ПРИМЕНЕНИЕ АНАЛОГО-ЦИФРОВОГО ПРЕОБРАЗОВАТЕЛЯ ДЛЯ ИССЛЕДОВАНИЯ ПРОЧНОСТНЫХ СВОЙСТВ СТЕБЕЛЬНОГО МАТЕРИАЛА // Фундаментальные исследования. 2015. № 6-1. С. 30-34;URL: https://fundamental-research.ru/ru/article/view?id=38388 (дата обращения: 30.01.2026).