Повсеместное ужесточение требований к энерго- и ресурсосбережению в последнее время предопределяет тенденции развития строительного материаловедения. В соответствии с принятой в конце 2010 года государственной программой «Энергосбережение и повышение энергетической эффективности на период до 2020 года» к 2016 году планируется снизить расходы тепловой энергии на 30 %, а к 2020 – на 40 % [3]. Реализация намеченных планов возможна за счет внедрения и использования современных строительных материалов, обладающих высокой прочностью и хорошими теплоизолирующими свойствами. Примером таких материалов могут служить ячеистые бетоны.

На сегодняшний день наибольшую популярность получили такие разновидности ячеистых материалов, как пенобетон, газобетон и газосиликат (или газобетон автоклавного твердения, автоклавный газобетон – АГБ). Последний набирает прочность в условиях гидротермальной обработки при высокой температуре (около 180 °С) и избыточном давлении 0,8–1,2 МПа в специальных сосудах – автоклавах. Именно эта технологическая особенность выгодно отличает продукцию из АГБ от своих ближайших конкурентов: изделия из газосиликата получаются легкими, прочными, долговечными.

На фоне общемировых тенденций эффективного использования сырьевых и энергетических ресурсов применение АГБ в качестве теплоизоляционного и конструкционного материала представляется наиболее перспективным. Его международную популярность подтверждает тот факт, что в настоящее время в 50 странах мира работают более 250 заводов, общая производительность которых составляет порядка 60 млн м3 газобетона и строительных изделий из данного материала [1].

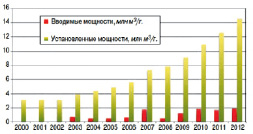

Рис. 1. Динамика ввода новых мощностей по производству АГБ с 2000–2012 гг [1]

Что касается Российской Федерации, то на ее территории общий выпуск изделий из автоклавного газобетона по данным на 2012 год составил 14,6 млн м3 (рис. 1). При этом на современные импортные технологические комплексы приходится 11,2 млн м3 (77 %). Темпы роста производства АГБ с каждым годом увеличиваются и опережают темпы роста остальных значимых для рынка штучных стеновых материалов. Таким образом, доля газобетона выросла за десять лет с 6 до 30 % от объема рынка стеновых материалов, и тенденция к ее увеличению сохраняется [2].

В Пермском крае успешно работают два завода по производству газобетона автоклавного твердения – ОАО «ПЗСП» и ОАО «ПТЖБ» (Корпорация «Бетокам»), обеспечивая суммарный объем выпуска продукции в пределах от 150 до 180 тысяч куб. м в год [7].

Стоит отметить, что производство изделий из АГБ возможно по различным технологиям. Так, в зависимости от способа формования широкое применение получили ударный и литьевой методы. Различными являются принципы подготовки сырьевых компонентов, режимы выдержки. Однако, несмотря на отличительные черты каждого производства, общие принципы построения организационной структуры технологического процесса сохраняются вне зависимости от выбора технологии.

Любая современная производственная линия включает в себя следующие переделы [6]:

● прием, складирование и последующая подготовка сырьевых материалов (помол);

● приготовление ячеистобетонной смеси (дозирование и смешивание компонентов) и заливка ее в форму;

● вспучивание массива (в состоянии покоя либо при виброударном воздействии);

● набор пластической прочности массива в камерах созревания;

● распалубка и резка массива в соответствии с выпускаемой номенклатурой изделий;

● автоклавная обработка, дальнейшая упаковка и хранение готовой продукции.

Основное отличие между литьевым и ударным способами производства газобетона заключается в следующем: при вспучивании ячеистобетонной смеси, используя динамические воздействия, формование ее производится на ударной или вибрационной площадке. Интенсивность внешних воздействий (энергия ударов и их частота) в процессе вспучивания смеси регулируется в зависимости от реологических параметров и кинетики вспучивания смеси. При литьевой технологии форма в процессе заливки смеси и во время вспучивания не подвергается каким-либо динамическим воздействиям, то есть вспучивание ячеистобетонной смеси представляет собой пассивный неуправляемый процесс.

Из вышесказанного становится очевидным тот факт, что процесс производства автоклавного газобетона без преувеличения считается сложным, состоящим из множества элементарных операций, постов и переделов. Изменение любого параметра (входного или управленческого) на каждом из этапов производства приводит к изменению качества готового продукта. Ситуация осложняется поставками сырья нестабильного качества, в связи с чем корректировка параметров технологии, например времени набора пластической прочности или расхода компонентов, должна осуществляться оперативно.

В условиях реального производства данная проблема решается за счет многолетнего опыта и длительного обучения персонала, а также разработки и внедрения методик правильного и своевременного решения задач на местах. Однако при смене кадров эта проблема обостряется: у нового сотрудника даже после обучения зачастую нет полного представления о влиянии технологических факторов на конечные показатели качества материала, а также отсутствует понимание последствий, к которым могут привести его действия или бездействие. Также стоит отметить, что навыки и знания персонала, полученные в ходе их трудовой деятельности, носят, как правило, бессистемный характер, на большинстве заводов не установлены какие-либо технологические закономерности. Более того, в силу особенностей своего организма, человек не может удерживать в поле своего зрения более 3–4 управленческих факторов, прогнозируя при этом последствия изменений.

Таким образом, становится очевидной и перспективной задача оперативного управления и оптимизации технологического процесса производства изделий из автоклавного газобетона с применением информационной поддержки принятия решения.

Для реализации поставленной задачи необходимо расчленить всю технологическую цепочку на элементарные операции (группы операций, посты, «переделы») и в последующем установить существующие зависимости между технологическими параметрами и показателями качества готовой продукции.

С целью систематизации и унификации информации введем некоторые определения и обозначения.

Входные параметры технологического процесса (x) – это в общем случае показатели качества (характеристики) сырьевых материалов: песка, извести, цемента, порообразователя и воды. Эти параметры не поддаются управлению, то есть условно принимаем, что качеством сырьевых материалов управлять в условиях технологии производства изделий из АГБ невозможно. В лучшем случае руководство предприятия при крайней необходимости может принять решение о смене поставщика либо о замене сырьевого компонента на аналогичный, но лучшего качества.

Для обозначения входных параметров будем использовать следующие индексы: верхний – для обозначения показателя качества сырьевого компонента, нижний – для идентификации вида сырья. Например,  – это характеристика цемента по показателю активности.

– это характеристика цемента по показателю активности.

В общем случае будем применять обозначение вида  , который будет отображать характеристику i-го сырья по j-му параметру (показателю).

, который будет отображать характеристику i-го сырья по j-му параметру (показателю).

Параметры управления процессом (u) – это все параметры, которые могут изменяться человеком для достижения требуемого качества готового продукта. Сюда следует относить любые изменения состояния сырья (помол, нагрев и пр.), параметры дозирования (расход материалов, скорость и точность дозирования и пр.), перемешивания, автоклавной обработки и т.д.

Для обозначения параметров управления будем использовать индексы: верхний – для обозначения вида управления, нижний – для идентификации объекта управления. Например,  – это управление расходом цемента по массе, также в некоторых случаях будем пользоваться общепринятым обозначением расхода цемента – Ц [кг]. В общем случае будем применять обозначение вида

– это управление расходом цемента по массе, также в некоторых случаях будем пользоваться общепринятым обозначением расхода цемента – Ц [кг]. В общем случае будем применять обозначение вида  , из которого следует управление i-м объектом по j-му параметру (показателю).

, из которого следует управление i-м объектом по j-му параметру (показателю).

Параметры готового продукта (y) – это все показатели свойств готового продукта, численно характеризующие его качество: прочность при сжатии и на растяжение при изгибе, плотность, теплопроводность и прочие [4].

В общем случае будем применять обозначение вида  , из которого следует характеристика готового продукта на i-м этапе по j-му показателю качества. Нижний индекс также может принимать значения уровневых показателей: минимальное (min), среднее (ср), наибольшее (max). Например,

, из которого следует характеристика готового продукта на i-м этапе по j-му показателю качества. Нижний индекс также может принимать значения уровневых показателей: минимальное (min), среднее (ср), наибольшее (max). Например,  – это численная характеристика качества готового продукта по показателю средней прочности при сжатии. В некоторых случаях целесообразно использовать принятые в строительстве обозначения – [МПа].

– это численная характеристика качества готового продукта по показателю средней прочности при сжатии. В некоторых случаях целесообразно использовать принятые в строительстве обозначения – [МПа].

Необходимо отметить, что существует множество параметров технологического процесса (входных, управленческих и параметров готового продукта). В данном исследовании мы будем оперировать лишь наиболее значимыми из них. Информация о параметрах сырья, технологии и показателях качества готового продукта систематизирована в таблице.

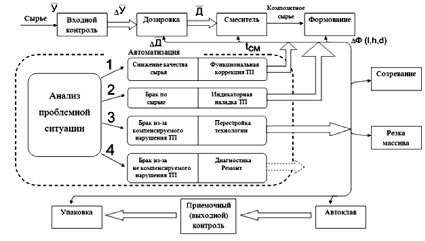

В общем случае можно схематично представить зависимость влияния характеристик сырья на качество готового продукта через управление технологическим процессом (рис. 2).

Как видно из рисунка, от характеристик сырья зависят параметры управления технологическим процессом, необходимые для получения готового продукта заданного качества. При стабильном качестве сырья характеристики газосиликата будут зависеть только от параметров производственного процесса, и, соответственно, для изменения качества готового продукта потребуется изменение лишь параметров технологических переделов. В случае, если стабилизировать качество выпускаемой продукции только за счет управления технологическим процессом не представляется возможным, необходимо рассматривать вопрос об изменении значений входных параметров, то есть о замене сырьевого материала на аналогичный, но более высокого качества.

Основные характеристики сырьевых компонентов, управленческие факторы, показатели качества и их условные обозначения

|

Характеристика сырья |

Управление ТП |

Качество готового продукта [4] |

||||||

|

№ п/п |

Входные параметры |

Принятое обозначение |

№ п/п |

Параметр управления |

Принятое обозначение |

№ п/п |

Характеристика готового продукта по показателю качества |

Принятое обозначение |

|

1 |

Портландцемент |

1 |

Расход портландцемента, кг |

|

1 |

Прочность на сжатие, МПа |

|

|

|

1.1 |

Активность, МПа |

|

2 |

Расход извести, кг |

|

2 |

Прочность на изгиб, МПа |

|

|

1.2 |

Активность при пропаривании |

|

3 |

Расход кремнеземистого компонента (песка), кг |

|

3 |

Средняя плотность, кг/м3 |

|

|

1.3 |

Удельная поверхность, см2/г |

|

4 |

Расход шлама, кг |

|

4 |

Морозостойкость, циклы |

|

|

1.4 |

Нормальная густота |

|

5 |

Расход воды, кг |

|

5 |

Теплопроводность Вт/м∙°С |

|

|

1.5 |

Сроки схватывания, мин |

|

6 |

Расход алюминиевой пудры, кг |

|

6 |

Паропроницаемость, мг/м∙ч∙Па |

|

|

2 |

Известково-песчаное вяжущее |

7 |

Тонкость помола сырьевых компонентов, см2/г |

|

7 |

Усадка при высыхании, мм |

|

|

|

2.1 |

Активность извести, % |

|

8 |

Температура сырьевых материалов, °С |

|

|||

|

2.2 |

Температура гашения, °С |

|

9 |

Температура газобетонной смеси, °С |

|

|||

|

2.3 |

Время гашения, с |

|

10 |

Время тепловой обработки, мин |

|

|||

|

2.4 |

Удельная поверхность, см2/г |

|

11 |

Температура тепловой обработки, °С |

|

|||

|

3 |

Песчаный шлам |

12 |

Время автоклавной обработки, мин |

|

||||

|

3.1 |

Содержание SiO2, % |

|

13 |

Температура автоклавной обработки, °С |

|

|||

|

3.2 |

Удельная поверхность, см2/г |

|

14 |

Давление автоклавной обработки, МПа |

|

|||

|

3.3 |

Плотность песчаного шлама, кг/л |

|

||||||

|

4 |

Алюминиевая пудра |

|||||||

|

4.1 |

Содержание активного алюминия, % |

xAl |

||||||

Рис. 2. Взаимосвязь сырье – технологический процесс – готовый продукт

Рис. 3. Схема автоматизации и управления технологическим процессом производства автоклавного газобетона (ТППАГБ)

Безусловно, в реалиях производства, в условиях недопустимости выпуска брака, любые задачи, связанные с управлением технологическим процессом, а также с изменением качества сырья, необходимо решать в оперативном режиме. Именно такой подход реализуется с помощью задач оперативного управления производственным процессом.

В результате проецирования общих положений, связанных с оперативным управлением производства, на технологический процесс выпуска изделий из автоклавного газобетона была предложена схема автоматизации и управления технологическим процессом производства автоклавного газобетона (рис. 3).

Стоит отметить, что в условиях неопределенности при многофакторном управлении процессом, состоящим из множества операций и требующим получения продукта стабильно высокого качества, на сотрудника предприятия, принимающего оперативные решения, возлагается огромный груз ответственности за результат управления технологией. Очевидно, что в такой ситуации крайне необходимо внедрение интеллектуальных систем, задача которых – помочь человеку в решении многокритериальных неструктурированных проблем.

Основой в данном случае могут служить системы поддержки принятия решений (Decision Support Systems – DSS). Особенностью систем поддержки принятия решений является значительно большая, чем, например, в ERP-системах (системах планирования ресурсов предприятии), наукоемкость обработки данных [5]. Базой DSS-систем служат методы статистического анализа, которые, в свою очередь, могут быть разделены на классы: описательной статистики, проверки статистических гипотез, регрессионного, дисперсионного и многомерного анализа, статистического планирования экспериментов и статистического контроля (в частности – качества).

В зависимости от сложности производственного процесса и поставленных задач оптимизации и управления следует различать несколько направлений развития DSS-систем. Как уже отмечалось, в качестве базового направления уместно рассматривать методы статистической обработки данных. Особое направление составляют методы, основанные на нечетких множествах.

Другое направление развития DSS уместно связывать с методами, базирующимися на принципах саморазвивающихся систем (например, нейронных сетей). Однако решения, полученные такими методами, часто не допускают наглядных интерпретаций, что в определенной степени усложняет содержательный анализ.

К третьему направлению можно отнести традиционные методы решения оптимизационных задач – вариационные методы, методы исследования операций, включающие в себя различные виды математического планирования и программирования, имитационные методы.

Четвертое направление развития связано с экспертными методами, т.е. с непосредственным использованием опыта группы экспертов в данной отрасли.

Таким образом, по результатам анализа современного состояния развития отрасли автоклавного газобетона можно отметить положительную тенденцию роста объемов производства изделий из АГБ, связанную с повышающимся спросом на продукцию из газосиликата. Но в силу технологических сложностей, отсутствия структурированных закономерностей управления производственными процессами, а также колоссальной ответственностью работников предприятия, за которыми остается право принятия решения, на сегодняшний день управление качеством ведется в основном интуитивно, либо так называемым «методом научного тыка».

Фактически, оптимизация технологического процесса производства автоклавного газобетона возможна лишь при грамотном подходе, основанном на систематизации знаний и накопленного опыта, реализованном в системе информационной или интеллектуальной поддержки принятия решений (ИППР).

Для реализации такого подхода необходимо разработать концепцию и комплексную модель ИППР при оперативном управлении производством газобетона, а также модель технологического процесса производства АГБ. Итогом работы станет создание многокритериальной модели качества автоклавного газобетона, которая послужит основой системы интеллектуальной поддержки принятия решения в задачах оперативного управления технологическим процессом производства газобетона. Реализация вышеперечисленного в конечном счете будет способствовать развитию как отдельного предприятия, так и отрасли в целом.

Рецензенты:

Трофимов Б.Я., д.т.н., профессор, зав. кафедрой «Строительные материалы», ФГБОУ ВПО «Южно-Уральский государственный университет» (НИУ), г. Челябинск;

Столбов В.Ю., д.т.н., профессор, декан факультета «Прикладная математика и механика», ФГБОУ ВПО «Пермский национальный исследовательский политехнический университет», г. Пермь.

Библиографическая ссылка

Шаманов В.А., Леонтьев С.В., Курзанов А.Д., Голубев В.А., Харитонов В.А. СОВРЕМЕННОЕ СОСТОЯНИЕ И ПЕРСПЕКТИВЫ ОПТИМИЗАЦИИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ПРОИЗВОДСТВА АВТОКЛАВНОГО ГАЗОБЕТОНА // Фундаментальные исследования. 2015. № 5-3. С. 558-563;URL: https://fundamental-research.ru/ru/article/view?id=38300 (дата обращения: 31.01.2026).