Значительное измельчение структуры металлов и сплавов, вплоть до возникновения наноструктурных состояний, может быть обеспечено интенсивной пластической деформацией (ИПД).

Известны и хорошо исследованы специальные схемы механического деформирования, такие как интенсивное кручение под высоким давлением, кручение дисковых заготовок на наковальнях Бриджмена, равноканальное угловое (РКУ) прессование, всесторонняя ковка и др. В последнее время появился ряд новых технологических схем ИПД: “песочные часы” [1], винтовое прессование, при котором интенсивные сдвиговые деформации достигаются путем гидромеханического прессования призматических заготовок через матрицу с винтовым каналом, сечение которого ортогонально оси прессования и постоянно вдоль этой оси [2].

Приведенные технологические схемы ИПД имеют ряд достоинств. Во-первых, можно изготовить массивные образцы для проведения механических испытаний. Во-вторых, в получаемых из порошков материалах может быть существенно снижена остаточная пористость. В-третьих, эти методы можно использовать для получения сверхмелкозернистой структуры не только в модельных, но и в промышленных сплавах, что позволяет говорить о перспективах промышленного применения.

К числу таких методов можно отнести и перспективный способ обработки металлов ИПД выдавливанием для измельчения структур [3].

Материалы и методы исследования

Основные технологические этапы этого метода приведены на рис. 1.

а б в г д

Рис. 1. Схема процесса ИПД выдавливанием: а – исходное состояние; б – обратное выдавливание «стакана»; в – образование исходной формы радиальным выдавливанием из «стакана»; г – обратное выдавливание стержня с утолщением; д – образование исходной формы радиальным выдавливанием из стержня с утолщением; 1 – заготовка; 2 – матрица; 3 – плита подкладная; 4 – сплошной пуансон; 5 – полый пуансон; P1 – P3 – силы выдавливания на разных стадиях; Pп – сила противодавления (0 ≤ Pп < P2, 0 ≤ Pп < P3); D, d – диаметры пуансонов; v1, v2 – скорости движения инструментов

Заготовку 1 помещают в матрицу 2, установленную на специальной плите 3. Высота матрицы превышает высоту заготовки. На заготовку устанавливают сплошной 4 и полый 5 пуансоны, которые попеременно осуществляют деформирование.

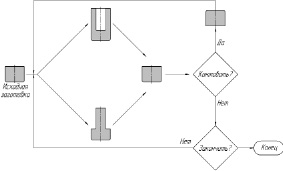

На рис. 2 представлен алгоритм, демонстрирующий различные комбинации деформирования при ИПД выдавливанием.

На основе разработанного алгоритма сформирована матрица различных вариантов (табл. 1) процесса ИПД выдавливанием, где 0 и 1 – булевы переменные, соответствующие выполнению деформирования 1 или невыполнению 0.

Процесс может начинаться с обратного выдавливания «стакана» (деформированием инструментом 4) или стержня с утолщением (деформированием инструментом 5). Затем осуществляют деформирование инструментом 5, либо деформирование инструментом 4, до получения исходного контура заготовки (например, варианты 1 и 2 табл. 1).

Рис. 2. Алгоритм процесса при ИПД выдавливанием

Таблица 1

Морфологическая матрица вариантов ИПД выдавливанием

|

Номер варианта |

|

|

|

|

|

|

|

|

|

Исходная заготовка |

Обратное выдавливание «стакана» |

Обратное выдавливание стержня с утолщением |

Радиальное выдавливание с получением исходной формы |

Кантовка |

||||

|

1 |

1 |

1 |

0 |

1 |

0 |

0 |

0 |

0 |

|

2 |

1 |

0 |

1 |

1 |

0 |

0 |

0 |

0 |

|

3 |

1 |

1 |

0 |

1 |

0 |

0 |

1 |

1 |

|

4 |

1 |

0 |

1 |

1 |

0 |

1 |

0 |

1 |

|

5 |

1 |

1 |

0 |

1 |

1 |

1 |

0 |

1 |

|

6 |

1 |

0 |

1 |

1 |

1 |

0 |

1 |

1 |

|

7 |

1 |

1 |

0 |

1 |

1 |

0 |

1 |

1 |

|

8 |

1 |

0 |

1 |

1 |

1 |

1 |

0 |

1 |

Специфика структурообразования и деформационного упрочнения при переходе к интенсивным пластическим деформациям впервые была отмечена и систематически изучена в работах В.И. Трефилова, Ю.И. Мильмана и С.А. Фирстова [4–7]. В.И. Трефилов и С.А. Фирстов с сотрудниками обнаружили, что с ростом деформации в материале формируется качественно новый вид дислокационной структуры – сильно разориентированные ячейки. Основная их особенность – это непрерывное увеличение углов разориентировки с ростом деформации при слабом уменьшении поперечных размеров. Как потом оказалось, подобная эволюция структуры присуща и другим металлам. В.И. Трефилов с сотрудниками предложили оценивать деформационное упрочнение при интенсивных деформациях с позиций уменьшения размера зерна – в предельном случае до размера сильно разориентированной ячейки. Его точка зрения о радикальном изменении механизма упрочнения получила многочисленные подтверждения и в настоящее время признается многими учеными.

Исходя из сказанного, можно заключить, что направленное и непрерывно происходящее в процессе пластической деформации движение дисклинаций должно приводить к фрагментации структуры металла, то есть разбиению его на микрообласти, разориентированные на углы порядка нескольких градусов. Чем больше будет степень пластической деформации, тем мельче должны быть фрагменты и больше их разворот относительно друг друга [8].

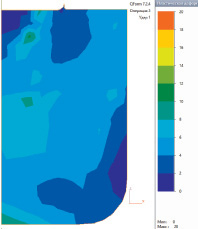

Рис. 3. Пример распределения пластической деформации при выдавливании по варианту № 3

Экспериментальная часть

Для установления влияния способа на напряженно-деформированное состояние в заготовке и определения наиболее оптимальных вариантов деформирования проведено имитационное моделирование процесса ИПД выдавливанием в среде конечно-элементного моделирования QForm 7.2. Моделирование проводилось последовательно согласно морфологической матрице вариантов (табл. 1). Материал заготовки – алюминиевый деформируемый сплав АД1, температура заготовки 20 °С, температура инструмента 20 °С, графитовая смазка. Скорость деформирования 1 мм/с. Для удобства сравнения полученных результатов шкала пластической деформации при различных вариантах выдавливания одинаковая и имеет градацию от 0 до 20 (рис. 3). Результаты имитационного моделирования при различных вариантах выдавливания сведены в табл. 2.

Анализируя сформированную таблицу с результатами имитационного моделирования после различных вариантов выдавливания, можно сделать заключение, что:

1) интенсивность деформаций по сечению цилиндрической заготовки расположена неравномерно и использование ее в дальнейшей обработке неперспективно. Возможно применение отдельных вариантов, например вариант № 5 (εiср = 7), когда деформация в основном сконцентрирована в центральной части на оси Z (снятие определенного слоя на токарном станке с дальнейшим использованием прочной сердцевины в различных деталях);

2) для получения упрочненных трубных заготовок или цилиндрических полуфабрикатов с прочной стенкой предлагается использовать вариант № 6 с дополнительным выдавливанием металла на последней операции в «стакан» – деформации при такой схеме выдавливания распределяются наиболее равномерно по всему сечению полуфабриката (εiср = 8);

Таблица 2

Сводная таблица результатов имитационного моделирования по различным вариантам выдавливания

|

Вариант 1 |

Вариант 2 |

Вариант 3 |

Вариант 4 |

Вариант 5 |

Вариант 6 |

Вариант 7 |

Вариант 8 |

|

|

a |

|

|

|

|

|

|

|

|

|

b |

|

|

|

|

|

|

|

|

|

c |

|

|

|

|

|

|

|

|

3) для получения различных упрочненных по всему сечению стержневых заготовок необходимо использовать варианты выдавливания № 3, 4, 7, 8 с выдавливанием на последней операции «стержня с утолщением» (εiср = 7). Если необходимы стержневые заготовки с прочной сердцевиной и мягким наружным слоем, то необходимо использовать вариант № 5 с выдавливанием на последней операции «стержня с утолщением» (εiср = 5). Возможно получение стержней с упрочненной периферической частью и мягкой сердцевиной, для этого необходимо провести деформирование по варианту № 2 или 6 с выдавливанием на последней операции «стержня с утолщением» (εiср = 7...9).

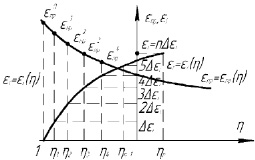

Для определения параметров НДС на основе взаимодействия программного обеспечения (ПО) для имитационного моделирования объемной штамповки и ПО, позволяющего производить математические расчеты, в средах Excel и MathCAD, в зонах, где вероятно разрушение, прослеживается история деформирования. Далее эта информация в виде числовых таблиц передается в ПО для математических расчетов, где реализуется методика (рис. 4) определения критерия поврежденности Ψ. Далее производится проверка по известному условию В.Л. Колмогорова

(1)

(1)

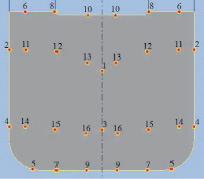

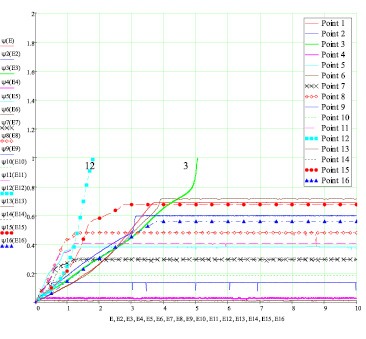

После проведения предварительного моделирования выдавливания по вариантам 1 и 2 (табл. 1) в заготовке были определены несколько зон, в которых возможно разрушение. В этих зонах расставлены трассируемые точки (рис. 5). В первую зону входят точки 2, 4, 5, 6, 7, 8, 9 и 10, находящиеся в периферийной области заготовки, т.е. те точки, которые в процессе деформирования непосредственно взаимодействуют с инструментом и матрицей. Во вторую зону входят точки 1, 3, 11, 12, 13, 14, 15 и 16 – точки, находящиеся внутри исследуемой заготовки.

Рис. 4. К оценке деформируемости по критерию (1): εi = εi(η) – путь деформирования металла в опасной зоне; εпр = εпр(η) – диаграмма пластичности

Рис. 5. Расположение трассируемых точек после выдавливания по варианту № 1

Рис. 6. Изменение использованного ресурса пластичности по ходу деформирования по варианту № 1

Видно, что в точках № 12 и 3 (рис. 6) ресурс пластичности исчерпан и стоит ожидать образования дефектов. В целом при выдавливании по варианту № 1 имеется достаточный запас пластичности для продолжения накопления деформаций с целью повышения прочности заготовки.

Для точек № 3, 12, ресурс пластичности которых приблизился к 1, были проведены дополнительные исследования по влиянию температурного фактора на ресурс пластичности.

Повышение температуры позволило повысить ресурс пластичности для точек № 3 и 12, тем самым избежав образования внутренних дефектов.

Выводы

Рассмотренный способ перспективен для осуществления ИПД в крупногабаритных заготовках, в том числе из интерметаллидов и других материалов.

Напряженно-деформированное состояние позволяет обеспечить интенсивные пластические деформации заготовок без разрушения и дефектов.

Сопоставлены результаты имитационного моделирования и НДС в заготовках с возможным применением этих результатов для получения заготовок или полуфабрикатов.

При выдавливании образцов по различным вариантам морфологической матрицы имеется достаточный ресурс пластичности для продолжения деформирования и изменения механических характеристик образцов.

Работа выполнена за счет средств субсидии, выделенной в рамках государственной поддержки Казанского (Приволжского) федерального университета в целях повышения его конкурентоспособности среди ведущих мировых научно-образовательных центров.

Рецензенты

Симонова Л.А., д.т.н., профессор, зам. директора по научной деятельности, Набережночелнинский филиал ФГАОУ ВПО «Казанский (Приволжский) федеральный университет», г. Набережные Челны;

Астащенко В.И., д.т.н., профессор кафедры материалов, технологий и качества, Набережночелнинский филиал, ФГАОУ ВПО «Казанский (Приволжский) федеральный университет», г. Набережные Челны.

Библиографическая ссылка

Панкратов Д.Л., Шибаков В.Г., Андреев А.П., Андреева С.И., Ситдиков И.М. ИССЛЕДОВАНИЕ РАЗРУШЕНИЯ ОБРАЗЦОВ, ПОЛУЧЕННЫХ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИЕЙ ВЫДАВЛИВАНИЕМ // Фундаментальные исследования. 2015. № 5-3. С. 531-537;URL: https://fundamental-research.ru/ru/article/view?id=38295 (дата обращения: 20.02.2026).