Экологическая и экономическая целесообразность и необходимость повторного и многократного использования природных ресурсов путем вовлечения части отходов производства и потребления в хозяйственный оборот в качестве вторичного сырья доказана многолетней практикой во многих странах мира [6].

В регионах с развитым промышленным потенциалом ежегодно образуется огромное количество промышленных отходов, которые весьма негативно отражаются на состоянии окружающей среды. Промышленность строительных материалов является наиболее перспективной отраслью по переработке техногенных отходов и попутных продуктов производств, что обусловлено многотоннажностью выпускаемой строительной продукции, близостью химического состава материалов. Существует много способов повышения долговечности и защиты от агрессивного воздействия строительных конструкций, например создание более плотной структуры строительного материала [4, 7]. Одним из направлений по повышению долговечности, коррозионной и химической стойкости, а также увеличению межремонтного периода эксплуатации конструкций является разработка эффективных композиционных материалов, способных противостоять агрессивному воздействию среды. Исследования последних лет показали, что для получения химически стойкого и сравнительно недорогого композиционного материала в качестве связующего может быть использована техническая сера [5], являющаяся одним из важных и крупнотоннажных видов химического сырья.

Расширению применения серных бетонов в строительстве способствует их высокая химическая, атмосферо- и морозостойкость, низкие водопоглощение, тепло- и электропроводность, повышенные прочностные характеристики, возможность повторного использования и применение в качестве исходного сырья серосодержащих вторичных отходов [2]. Это во многом способствует решению экологической проблемы утилизации отходов промышленности, с одной стороны, и значительно удешевляет процесс получения стойких и долговечных материалов с другой.

Для улучшения механических и эксплуатационных свойств в серное вяжущее вводят различные добавки – модификаторы [3]. Активирующее действие электрофильных и нуклеофильных реагентов заключается в понижении энергии связи (на 60–100 кДж/моль) в серном цикле, ослаблении и разрыве связей между атомами серы, в результате чего образуются реакционноспособные радикалы, способные быстро вступать в химическое взаимодействие с другими компонентами. В случае использования модификатора хлорида алюминия (AlCl3) процесс взаимодействия серы с кремнеземсодержащими компонентами проходит безактивационно. Показано, что образующиеся материалы являются устойчивыми соединениями [1].

Основной целью данного исследования является выяснение возможности применения отходов производства хлорида бария в технологии серного бетона с применением модификатора хлорида алюминия для улучшения реологических свойств серы.

В работе использовались следующие материалы:

– сера – отход Нижнекамского нефтеперерабатывающего завода. По химическому составу эти отходы содержат 99,9 % серы, т.е. практически представляют собой товарный продукт;

– отход производства хлорида бария химзавода им. Л.Я Карпова (г. Менделеевск) следующего химического состава, масс. %:

|

Компонент |

Масс. % |

Компонент |

Масс. % |

|

Н2О |

14,9 |

BaCl2·2H2O |

0,58 |

|

СаСl2 |

1,86 |

BaS |

0,1 |

|

BaSO4 |

13,1 |

CaS |

14,7 |

|

BaCO3 |

0,48 |

CaO |

14,7 |

|

C |

10,5 |

Al2O3 |

1,3 |

|

Fe2O3 |

1,7 |

SiO2 |

20,5 |

– строительный песок (ГОСТ 8736-93. Песок для строительных работ);

– хлорид алюминия (ГОСТ 3759-75).

Образцы готовились следующим образом: взятая в определенном количестве сера плавилась при температуре 145 °С. К ней добавлялся модификатор – хлорид алюминия в количестве 1 % массового содержания серы, и смесь доводилась до однородной жидкой структуры.

Предварительно измельченные и высушенные песок и отход производства хлорида бария в заданном соотношении засыпались в расплавленную серу. Смесь тщательно перемешивалась в течение 30 минут при температуре 145 °С. Полученную композицию заливали в нагретые формы. Образцы твердели в естественных условиях. После извлечения они направлялись на испытания.

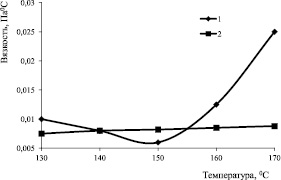

Основным технологическим параметром в производстве серных бетонов является вязкость серного расплава, поскольку именно она определяет такое технологическое свойство, как способность смачивания частиц минерального наполнителя и образования однородной массы. Было изучено влияние АlCl3 на вязкость расплава. При добавлении в него 1 %-ного модификатора хлорида алюминия вязкость понижается, что свидетельствует о существовании короткоцепных радикалов и отсутствии полимеризации даже при более высоких температурах и остается минимальной в широком диапазоне температур.

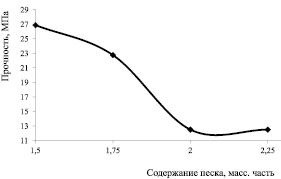

Известно, что в композиционных строительных материалах значительную площадь контакта со связующим имеют наполнители благодаря их большой удельной поверхности. Первой стадией взаимодействия вяжущего и минерального наполнителя является смачивание вяжущим поверхностей минеральных материалов. Поэтому при получении серных бетонов основное структурообразование происходит на стадии перемешивания расплавленной серы с наполнителем. При этом на поверхности минерального наполнителя в процессе остывания серы формируются более однородные кристаллы, размеры которых значительно меньше, чем в объеме свободной серы без наполнителя. При оптимальной степени наполнения практически вся сера переходит в более однородное мелкокристаллическое состояние. Уменьшение кристаллов серы обуславливает не только увеличение прочности серного вяжущего, формирование оптимальной толщины пленки вокруг зерен наполнителя, но и образование более интенсивных связей вяжущего с поверхностью наполнителя. Первостепенным структурообразующим фактором является содержание наполнителя, введение которого приводит к изменению прочности серных бетонов (рис. 2). В результате было выбрано оптимальное соотношение вяжущее: минеральный наполнитель (сера:песок). Как видно из рис. 2, наибольшей прочностью (27 МПа) обладает образец с соотношением «сера:песок» равным 2:3. Данное соотношение обладает также наибольшей плотностью (2,25 г/см3) и низким водопоглощением (1,7 %). Дальнейшие испытания проводились при этом соотношении серного вяжущего и минерального наполнителя.

Рис. 1. Вязкость чистого серного расплава (1) и с добавкой AlCl3 (2)

Рис. 2. Зависимость предела прочности при сжатии серного бетона от количества песка в составе образца

Рост прочности с увеличением степени наполнения можно объяснить равномерным распределением песка и образованием им прочной каркасной структуры. При оптимальном количестве наполнителя песчинки наполнителя не дают разрастаться микротрещинам, образующимся при нагружении образца. Ухудшение водостойких свойств и прочностных характеристик композиций при превышении оптимальной степени наполнения можно связать с недостатком вяжущего и, вследствие этого, неполным смачиванием и обволакиванием зерен минерального наполнителя, что приводит к образованию пустот и полостей.

Однако эти композиции имеют недостаток: пониженную прочность, повышенное водопоглощение. Можно было полагать, что при введении модификатора за счет сшивки серных колец и улучшения поверхностных факторов на границе сера: наполнитель удастся в какой-то мере устранить эти недостатки.

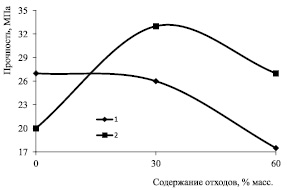

Далее было исследовано влияние количества вводимого отхода производства хлорида бария на свойства серных бетонов в присутствии и отсутствии модификатора AlCl3.

Как видно из рис. 3, максимальной прочностью обладают образцы, содержащие 30 % отходов производства хлорида бария, модифицированные 1 % AlCl3. Прочность таких образцов составляет 33 МПа, то есть увеличивается на 20 % по сравнению с немодифицированным образцом.

Рис. 3. Зависимость предела прочности при сжатии серного бетона при различном содержании отходов производства хлорида бария в образце: без добавления модификатора (1) и модифицированных 1 % AlCl3 (2)

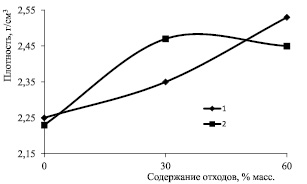

Как известно, стойкость строительных материалов в агрессивных средах определяется качеством их структуры, которая зависит от рецептурных и технологических факторов. При прочих равных условиях эффективность применения материала определяется показателем плотности: средняя плотность позволяет качественно оценить влияние рецептурно-технологических факторов на структуру материала. В общем случае порообразование значительно снижает физико-механические и эксплуатационные свойства материала. Поэтому определение рецептурных факторов, оказывающих решающее влияние на пористость строительных материалов, в том числе и материалов на основе серы, является важной научной и технической задачей.

Анализ экспериментальных данных показывает (рис. 4), что введение 1 % AlCl3 и 30 % отходов производства хлорида бария приводит к увеличению средней плотности. Но, несмотря на то, что без добавления модификатора AlCl3 и количества отходов 60 % плотность больше, прочность такого образца невысокая.

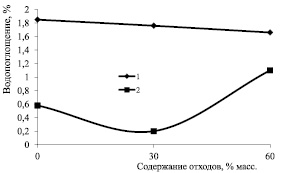

Из рис. 5 видно, что введение 1 % AlCl3 и 30 % отходов производства хлорида бария приводит к снижению величины водопоглощения серного бетона. Водопоглощение этих образцов не превышает 2 %, что соответствует требованиям ГОСТа.

Рис. 4. Зависимость плотности серного бетона при различном содержании отходов производства хлорида бария в образце: без добавления модификатора (1) и модифицированных 1 % AlCl3 (2)

Рис. 5. Водопоглощение серного бетона при различном содержании отходов производства хлорида бария в образце: без добавления модификатора (1) и модифицированных 1 % AlCl3 (2)

Отсюда следует, что максимальной прочностью обладают образцы, содержащие 30 % отходов производства хлорида бария, модифицированные 1 % AlCl3. Модифицированный образец того же состава имеет более высокую плотность и низкое водопоглощение. В связи с этим оптимальным следует считать образец, содержащий 1 часть серы и по 0,75 части песка и отхода производства хлорида бария, модифицированного 1 % AlCl3.

Заключение

Таким образом, установлено, что в присутствии AlCl3 происходит понижение вязкости серного расплава в широком температурном интервале. Выяснено, что при добавлении модификатора происходит заметное улучшение структуры образцов серного бетона за счет большего обволакивания частиц наполнителя серным связующим, что в свою очередь проявляется значительным повышением ряда показателей материала. Понижение вязкости серного расплава, облегчение перемешиваемости компонентов и, как следствие, сокращение энергозатрат, а также использование дешевых и доступных техногенных отходов позволяют в полной мере отнести предлагаемую технологию к разряду ресурсосберегающих.

Материалы рекомендуются для использования в дорожном строительстве, химической промышленности и в теплоэнергетике.

Рецензенты:

Корнилов А.В., д.т.н., начальник технологического отдела, ФГУП ЦНИИгеолнеруд, г. Казань;

Сагадеев Е.В., д.х.н., профессор, ФГБОУ ВПО «Казанский государственный архитектурно-строительный университет», г. Казань.

Библиографическая ссылка

Ахметова Р.Т., Медведева Г.А., Строганов В.Ф. РЕСУРСОСБЕРЕГАЮЩИЕ ТЕХНОЛОГИИ СЕРНЫХ БЕТОНОВ ИЗ ТЕХНОГЕННЫХ ОТХОДОВ // Фундаментальные исследования. 2015. № 2-22. С. 4861-4865;URL: https://fundamental-research.ru/ru/article/view?id=38120 (дата обращения: 28.02.2026).