Высокоскоростная обработка является одним из приоритетных направлений развития современной технологии производства. Ее внедрение в промышленность позволит повысить производительность труда при одновременном повышении точности обработки.

Современное высокотехнологическое производство характеризуется жесткими требованиями к точности изделий, которая практически полностью определяется совершенством технологического оборудования. Для создания высококачественных изделий необходимы высокоскоростные прецизионные металлообрабатывающие станки, эффективность работы которых определяется до 80 % точностью работы шпиндельных узлов [1].

Реализация высоких скоростей в шпиндельных узлах металлорежущих станков, возможна при применении в них быстроходных опор.

Современные требования к шпиндельным узлам металлообрабатывающих станков

Уровень требований по точности и производительности к металлообрабатывающему оборудованию, используемому для производства деталей в авиастроении, в машиностроении, в конструкции гидроприводов и других отраслях промышленности характеризуется такими показателями, как погрешность вращения менее 0,5 мкм; быстроходность более 5∙105 мм∙мин–1; диаметр обрабатываемых поверхностей 10…60 мм [1].

Актуальность использования газовых опор в шпиндельных узлах металлообрабатывающих станков

Опыт эксплуатации ШУ шлифовальных станков с опорами различных типов показывает, что в ряде случаев применение газостатических опор более предпочтительно, поскольку такие опоры способны обеспечить точность вращения шпинделя равную 0,1…0,2 мкм при скоростном параметре равном 0–5∙106 мм/мин [2].

Достичь всех вышеупомянутых выходных характеристик и современных требований к точности обработки возможно на основе применения в конструкциях ШУ бесконтактных подшипников на газовой смазке.

К достоинствам шпиндельных опор на газовых подшипниках также следует отнести: упрощенную конструкцию шпиндельного узла; отсутствие металлического контакта; отсутствие опасности загрязнения выпускаемой продукции; малый расход мощности; возможность балансировки шпиндельного круга непосредственно на шпинделе.

Недостатком газовых опор является незначительная потеря жесткости при повышенной силе резания на начальных стадиях обработки поверхности.

Из всего вышесказанного делается вывод о целесообразности использования газовых опор для финишной обработки поверхностей металлорежущим станком (МРС).

Теоретические исследования

В работе [3] доказано целесообразное использование опор с частично пористой вставкой для финишной высокоскоростной обработки отверстий малого диаметра.

По дифференциальному уравнению (1) рассчитывается принцип распределения газа.

(1)

(1)

где  – параметр питания подшипника;

– параметр питания подшипника;  – число сжимаемости.

– число сжимаемости.

После расчета уравнения (1) рассчитываются выходные характеристики ШУ по методике, описанной ниже.

Методика расчета выходных характеристик

Для расчета выходных характеристик использовалась схема ШУ с креплением шлифовального круга на консоли шпинделя (рис. 1) [1].

Задаемся начальным эксцентриситетом ε1 и при различных параметрах перекоса  определяем несущую способность

определяем несущую способность  передней опоры и восстанавливающий момент

передней опоры и восстанавливающий момент  . Такой же принцип расчета

. Такой же принцип расчета  используем и для задней опоры. В результате характеристики передней и задней опоры становятся зависимыми только от параметра перекоса. По уравнению

используем и для задней опоры. В результате характеристики передней и задней опоры становятся зависимыми только от параметра перекоса. По уравнению  находим относительное смещение оси шлифовального круга, а по уравнению

находим относительное смещение оси шлифовального круга, а по уравнению  находим нагрузку на шлифовальном круге. Далее находится коэффициент жесткости ШУ по формуле

находим нагрузку на шлифовальном круге. Далее находится коэффициент жесткости ШУ по формуле  .

.

Рис. 1. Схема шпиндельного узла: 1 – передний подшипник; 2 – задний подшипник; F – нагрузка на шлифовальном круге; Q1 – несущая способность передней опоры; Q2 – несущая способность задней опоры; L1 – удлинение передней опоры; L2 – удлинение задней опоры; y – смещение оси шлифовального круга; γ – угол перекоса осей шпинделя и вкладыша подшипника; e – относительный эксцентриситет

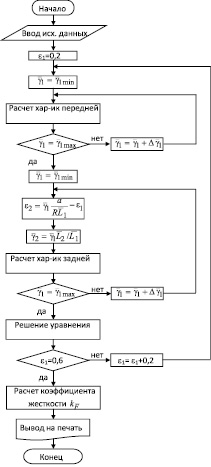

Рис. 2. Блок-схема расчета выходных характеристик ШУ

На основе вышеприведенных выводов и зависимостей представим методику в виде алгоритма расчета выходных характеристик шпиндельного узла (рис. 2) [1].

Оценка погрешности теоретических результатов наблюдений

Вышеописанная методика расчета газовых подшипников ШУ дает достаточно высокое качественное и количественное согласование результатов с экспериментальными показателями, так, средняя погрешность результатов расчета жесткости  с различным эксцентриситетом ε составляет 8 %, для относительной нагрузки

с различным эксцентриситетом ε составляет 8 %, для относительной нагрузки  погрешность при всех ε составляет 5 %.

погрешность при всех ε составляет 5 %.

Экспериментальные исследования

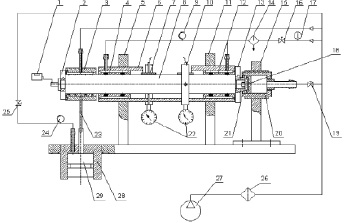

Оценка достоверности результатов теоретических расчетов выходных характеристик ШУ выполнена на основе опытных данных, полученных на экспериментальном стенде (рис. 3).

Вал длиной 370 мм и диаметром 51,01 мм выполнен из стали 30ХГСА. Поверхность вала хромирована на глубину 2 мм и закалена до твердости HRC 60-65. После закалки поверхность обработана до 10 класса шероховатости с высотой микронеровностей Ra = 0,16 мкм.

Геометрические размеры газовых опор: длина подшипников L1 = L2 = 60 мм; диаметр подшипников D = 51,11 мм; средний радиальный зазор c = 50 мкм; раздвижка линий наддува в опоре b = 24 мм; раздвижка опор, а = 213 мм; вылет шпинделя l = 67,3 мм.

Оценка погрешности экспериментальных результатов наблюдений

Полученные значения эксплуатационных характеристик ШУ определяются с помощью, различных инструментов и приборов, которые имеют определенную степень точности. Поэтому для корректного анализа необходимо найти суммарное влияние этих погрешностей на результаты экспериментов. В результате процентная погрешность результатов экспериментов выходных характеристик ШУ с газовыми опорами составляет: для относительной нагрузки –  , для коэффициента жесткости –

, для коэффициента жесткости –  .

.

Теоретические и экспериментальные наблюдения

Подтверждение целесообразности использования газовых опор высокоскоростных ШУ на финишных стадиях обработки

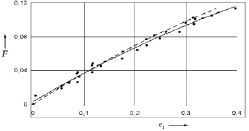

Как видно из полученных результатов эксперимента и теоретических данных, во время повышенной силы резания  происходит увеличение относительного эксцентриситета ε1, рис. 3, а

происходит увеличение относительного эксцентриситета ε1, рис. 3, а  это приводит к понижению жесткости

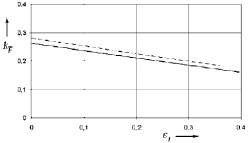

это приводит к понижению жесткости  ШУ (рис. 4, а).

ШУ (рис. 4, а).

На финишных стадиях обработки поверхности сила резания  уменьшается, что приводит к повышению жесткости

уменьшается, что приводит к повышению жесткости  ШУ из-за уменьшения эксцентриситета ε1, рис. 4, б.

ШУ из-за уменьшения эксцентриситета ε1, рис. 4, б.

Рис. 3. Экспериментальный стенд для исследования выходных характеристик шпиндельного узла с газостатическими подшипниками [1]: вал 8; передний 4 и задний 12 радиальные газостатические подшипники с пористыми вставками; нагрузочный подшипник 3; опорные стойки 5; 11; корпус подшипников 6; кольцо 10; подпятники 2,13; водомаслоотделитель 14; стойка корпуса турбины 15; клапан подвода воздуха к подшипникам 16; клапан подвода воздуха к турбине 19; сопловой аппарат турбины 18; корпус турбины 20; рабочее колесо 21; гибкая связь 23; клапан подвода воздуха к нагрузочному поршню 25; воздушный фильтр 26; компрессор 27; корпус нагрузочного поршня 28; нагрузочный поршень 29

а

б

Рис. 4. Зависимость нагрузки  от эксцентриситета ε1 и зависимость жесткости

от эксцентриситета ε1 и зависимость жесткости  от эксцентриситета ε1: а –

от эксцентриситета ε1: а –  от ε1; б –

от ε1; б –  от ε1 [1]

от ε1 [1]

Выводы

Испытания опытного образца внутришлифовальной головки, выполненные на филиале ОАО «ОКБ Сухого», показали хорошее качество шлифуемой поверхности отверстий, высокую точность ее обработки (отклонение от округлости не более 0,2 мкм, волнистость поверхности на доводочном режиме не обнаружена) и надежную работу газовых опор. Установлено также, что при работе на разработанной конструкции головки износ шлифовального круга уменьшается в 1,4 раза по сравнению с отраслевой конструкцией головки на опорах качения. При этом производительность труда возрастает в 2,3 раза.

Рецензенты:

Черномас В.В., д.т.н., профессор, главный инженер проекта, ООО «ТехКомплект», г. Комсомольск-на-Амуре;

Козин В.М., д.т.н., профессор, главный научный сотрудник ИМиМ ДВО РАН, г. Комсомольск-на-Амуре.

Библиографическая ссылка

Щетинин В.С., Космынин А.В., Ульянов А.В., Ваньков А.А. ШПИНДЕЛЬНЫЕ УЗЛЫ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ НА ОПОРАХ С ВНЕШНИМ НАДУВОМ ГАЗА ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА // Фундаментальные исследования. 2015. № 2-19. С. 4192-4196;URL: https://fundamental-research.ru/ru/article/view?id=37928 (дата обращения: 04.03.2026).