Использование техногенных материалов в производстве вяжущих строительного назначения решает вопросы защиты окружающей среды, освобождения площадей, занимаемых отвалами, расширения сырьевой базы, снижения расхода топлива и энергии.

Эффективное применение отходов в производстве вяжущего известково-белитового состава должно основываться на научном определении оптимальных соотношений микроэлементов, содержащихся как в утилизируемых продуктах, так и в составе сырьевых смесей, составленных из природных компонентов. Поиск оптимальных сочетаний каталитических и модифицирующих элементов целесообразно проводить с позиций глубокого знания строения и свойств продуктов разложения, образующихся в обжигаемом материале при температурах 900–1200 °С и непрерывно изменяющихся по составу в процессе обжига.

При определенном химико-минералогическом составе отходы дробления горных пород при получении строительного щебня [3], а также отходы обогащения мокрой магнитной сепарации железистых кварцитов [7] могут быть использованы в производстве различных вяжущих материалов и изделий на их основе. Отходы горного производства ОАО Михайловского и Лебединского ГОКов представлены хвостами мокрой магнитной сепарации (~ 39 %), которые практически не используются, породами скальной (~ 38) и рыхлой (~ 23 %) вскрыши [4]. В реальных обжигаемых карбонатно-кремнеземистых смесях для получения известково-белитового вяжущего в температурном интервале 1100–1250 °С протекают различные физико-химические процессы, аналогичные процессам синтеза портландцементного клинкера [3, 12].

Целью настоящей работы было исследовать поведение отходов флотации хвостов мокрой магнитной сепарации при обжиге, влияние продуктов их разложения на минералообразование вяжущего, оценить возможность использования этих отходов для производства известково-белитового вяжущего гидротермального твердения.

Материалы и методы исследований

Карбонатно-кремнеземистая сырьевая смесь для получения вяжущего содержит мел Белгородского месторождения, шлак Старооскольского электрометаллургического комбината и отходы флотации хвостов мокрой магнитной сепарации Михайловского ГОКа, химический состав которых представлен в табл. 1.

Таблица 1

Химический состав используемых сырьевых материалов

|

Наименование компонента |

Содержание оксидов, мас. % |

|||||||||

|

SiO2 |

Al2O3 |

Fe2O3 |

CaO |

MgO |

SO3 |

R2O |

TiO2 |

MnO |

П.п.п. |

|

|

Мел |

1,32 |

0,59 |

0,06 |

55,05 |

0,27 |

– |

– |

– |

– |

42,35 |

|

Шлак |

33,21 |

14,41 |

0,40 |

39,11 |

8,13 |

1,40 |

1,16 |

1,48 |

0,42 |

– |

|

Отходы флотации хвостов мокрой магнитной сепарации |

52,54 |

0,27 |

42,12 |

1,30 |

2,03 |

0,13 |

1,61 |

– |

– |

3,15 |

Отходы флотации хвостов мокрой магнитной сепарации содержат следующие минералы: кварц до 65 %, карбонаты 3–4,5 %, слоистые силикаты (биотит, хлорит) до 15 %, железосодержащие минералы (гематит, магнетит) – 26–35 %, пирит – 5–3 %.

Исследование фазового состава сырьевых компонентов, продукта обжига, вяжущего проводили с помощью методов физико-химического анализа (рентгенофазового, дифференциально-термического, микроскопического, спектроскопического), а изучение свойств – с использованием традиционных физико-механических методов.

Результаты исследования и их обсуждение

Известны составы известково-белитового вяжущего на основе металлургических шлаков [6], отсева дробления метаморфических сланцев [1], в составе которого основные кристаллические фазы – двухкальциевый силикат и известь. В этих смесях наблюдается достаточно устойчивая взаимосвязь структуры и свойств новообразований [2]. Основная фаза – ортосиликат кальция (Са2SiO4), которому присущ сложный полиморфизм и связанные с этим объемные изменения, приводящие к саморазрушению материала. Ортосиликаты кальция, насчитывающие по разным данным от четырех до шести полиморфных модификаций [13], включают изолированные кремнекислородные тетраэдры SiO4, связанные ионами Са2+. Известно, что гидравлической активностью в естественных условиях твердения обладают b- и a′-2СаО×SiO2, γ-модификация при затворении водой твердеет при автоклавной обработке.

Предлагается [10, 11, 12] для получения белитсодержащего вяжущего на основе мела и металлургических шлаков при корректировке состава исходной смеси с целью повышения содержания оксидов железа, снижения температуры обжига и интенсификации процесса синтеза вводить отходы флотации хвостов мокрой магнитной сепарации ГОКов в количестве, обеспечивающем преимущественное образование двухкальциевого силиката и некоторого количества феррита кальция. Знание закономерностей изменения структуры и свойств фаз в процессе обжига является научной основой для разработки составов эффективных катализаторов минералообразования.

Регулирование процессов разрушения исходных материалов позволяет управлять структурой и активностью полученного продукта обжига, синтезировать вяжущее, содержащее не только двухкальциевый силикат в виде b- и a′-модификаций, но и алюминаты и ферриты кальция, характеризующиеся определенными свойствами. Эти закономерности являются основой для разработки эффективных путей использования отходов в технологии вяжущих материалов.

Кварц, присутствующий в хвостах мокрой магнитной сепарации, а также и в отходах флотации как основная кристаллическая фаза, – это в основном диагенетический кварц, отличается слабоизвилистыми очертаниями индивидов, имеет зональное распределение вкрапленностей гематита, что является свидетельством образования его в условиях техногенного осадконакопления. Это халцедоновая разновидность кварца слабоупорядоченного, а значит, высокореакционноспособного.

Оксид трехвалентного железа характеризуется полиморфизмом. Известны несколько модификаций этого соединения: γ-Fe2O3 (маггемит), гематит – α-Fe2O3 и δ-Fe2O3. Маггемит при температуре 400 °С переходит в гематит, который испытывает резко выраженное превращение при температуре 678 °С, переходя в более устойчивую высокотемпературную форму оксида, устойчивую вплоть до температуры плавления [8].

Слоистые алюмо- и алюможелезистые силикаты при нагревании теряют химическую связанную воду при температурах 960–1100 °С, разлагаются с образованием оксидов, которые при появлении СаО в результате декарбонизации взаимодействуют с ним с образованием силикатов, алюминатов и ферритов. Поскольку температурный интервал дегидратации слоистых минералов и разрушения их кристаллической решетки практически совпадают с появлением оксида кальция при декарбонизации СаСО3, следует ожидать ускорение процессов образования новых фаз при синтезе вяжущего. Присутствие в составе биотита ионов Fe2+ может способствовать кристаллохимической стабилизации гидравлически активных модификаций ортосиликата кальция (β- и α’-2СаО.SiO2) [8].

Тонкоизмельченные отходы флотации хвостов мокрой магнитной сепарации подвергали обжигу при температурах 450 и 730 °С в течение 60 минут, а затем исследовали изменение фазового состава. Процесс полиморфного превращения Fe2O3 подтверждают данные рентгенофазового анализа: интенсивность дифракционных максимумов 2,706; 2,525Ǻ, характерных для α-модификации (гематита), возрастает, а 6,39; 3,70Ǻ – для λ-Fe2O3 маггемита (t = 450 °C) уменьшается, и при температуре 730 °С практически пики исчезают.

О присутствии слоистых алюмосиликатов биотита и мусковита в отходах флотации можно судить по наличию дифракционных максимумов 10,105; 7,138 и 2,0018 Ǻ. Но обжиг при температурах 450 и 730 °С не приводит к изменению структуры, так как дифракционные максимумы, характерные для этих минералов, практически не изменяются. Они по-прежнему четкие, и интенсивность их сохраняется в тех же пределах.

Возможность присутствия пирита в достаточно большом количестве определяет необходимость исследования его поведения при обжиге карбонатно-кремнеземистой смеси. Установлено [9], что пирит при нагревании до 450–470 °С сначала разлагается до FeS и S2, а затем окисляется до Fe3+.

2FeS2 → 2FeS + S2 – Q1, (1)

4FeS + 7O2 → 2Fe2O3 + 4SO2 + Q2. (2)

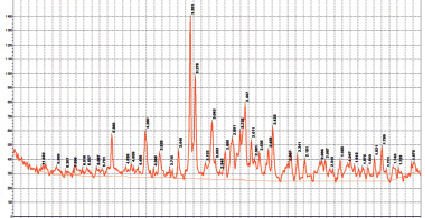

Используя термодинамические свойства соединений, был проведен расчет вероятности протекания реакций (1) и (2) в температурном интервале 627–1227 °С (900–1500 К). Установленная зависимость для реакций ∆Gtо от температуры (рис. 1) позволяет сделать вывод: теоретически начало реакции (1) оказывается возможным начиная с температуры ~ 721К. Для реакции (2) ∆Gtо в рассматриваемом интервале температур меньше нуля, что свидетельствует о направлении реакции слева направо, или окисление FeS с образованием Fe2O3 возможно при любой заданной температуре.

Оксид трехвалентного железа, образуемый при окислении пирита и используемый для оценки реакционной способности при обжиге карбонатно-кремнеземистой смеси, содержится в отходах флотации хвостов мокрой магнитной сепарации. Установлено, присутствие оксидов трехвалентного и двухвалентного железа (FeO, Fe2O3) интенсифицирует процесс декарбонизации, а при температуре ~ 1000 °С начинается образование 2СаО.Fe2O3, который способствует при температуре выше 1200 °С появлению жидкой фазы в результате образования эвтектик.

2СаСО3 + Fe2O3 → 2СаО.Fe2O3 + 2СО2↑. (3)

Расчет термодинамической вероятности ∆Gtо = f(t) образования 2СаО.Fe2O3, по реакции 3 (рис. 2), показывает, что начиная с температуры около 727 °С, процесс идет слева направо, что согласуется с результатами физико-химического анализа. Следовательно, теоретически и экспериментально подтвержден факт о неустойчивости пирита при термическом воздействии, о его окислении до Fe2O3, который взаимодействует с СаО с образованием гидравлически активного 2СаО.Fe2O3.

Присутствие железосодержащих минерализующих и модифицирующих компонентов в сырьевых материалах для получения низко-обжигового вяжущего позволяет получить реакционно-способную смесь, способствует образованию минералов силикатов, ферритов, алюминатов. Находящиеся в составе минералов ионы железа в различном валентном состоянии Fe3+ и Fe2+ способствуют не только образованию ферритов кальция, но и стабилизируют гидравлически активные формы двухкальциевого силиката a′- и b-2СаО.SiO2. Ионы R+, Al3+, SO42-, присутствующие при синтезе, внедряются в структуру двухкальциевого силиката, что приводит к искажению кристаллической решетки и образованию более высокотемпературной формы a′- совместно с метастабильной модификацией b-2СаО.SiO2.

Рис. 1. Зависимость ∆Gtо от температуры для реакций 1, 2

Рис. 2. Зависимость ∆Gtо от температуры для реакции 3

Для подтверждения полученных результатов были составлены смеси из отходов флотации хвостов мокрой магнитной сепарации и СаСО3 (ч.д.а.) в соотношении, обеспечивающем полное связывание оксида SiO2 в ортосиликат, а оксида Fe2O3 – в феррит кальция. По содержанию SiO2 и Fe2O3 в отходах флотации расчетное количество новообразований при синтезе должно быть следующим: 2СаО.SiO2 – 66,58 %, 2СаО.Fe2O3 – 25,84 %, СаОсвоб – не более 1 %.

Обжиг смесей проводили при температурах 1000 и 1050 °С, в течение 0,5 и 1,0 часа (во избежание образования крупнокристаллического СаО), после чего продукт подвергался рентгенофазовому (рис. 3) и химическому анализу.

Результаты рентгенофазового анализа (рис. 3) свидетельствуют о высокой реакционной способности кварца и оксидов железа при обжиге с карбонатом кальция. Сравнивая дифракционные максимумы, характерные для кварца – 4,27; 3,35; 2,28 Ǻ, видно: основной пик 3,35 Ǻ (I–100) Ǻ значительно уменьшился, а у 4,27 и 2,28 Ǻ по отношению к основному интенсивность составляет 6,5 и 9,3. Что касается гематита, то его дифракционные максимумы отсутствуют, то есть Fe2O3 полностью находится в продукте обжига в связанном состоянии. Полностью исключены в составе продукта обжига слоистые силикаты (биотит, мусковит, хлорит), при разложении которых образовавшиеся оксиды полностью вошли в состав новообразований. На рентгенограмме присутствуют четкие дифракционные максимумы 2,788; 2,751; 2,191 Ǻ, что свидетельствует об образовании в процессе обжига β-модификации 2СаО.SiO2. Появились пики 2,7223; 2,6866; 2,085; 1,987 Ǻ, которые относятся к двухкальциевому ферриту 2СаО.Fe2O3, и 2,614; 1,822 Ǻ – это СаО.Fe2O3, количество которого в связи с интенсивностью пиков в сравнении с пиками 2СаО.Fe2O3 значительно меньше. Но в продукте обжига присутствует СаО в свободном состоянии (d 2,411 и 1,704 Ǻ), что может быть объяснено наличием кварца (SiО2своб.) и присутствием некоторого количества низкоосновного СаО.Fe2O3.

Сравнивая фазовый состав продукта обжига, полученного при температурах 1000 и 1050 °С, видно: количество двухкальциевого силиката, ферритов кальция увеличивается при повышении температуры, а СаОсвоб. и SiО2своб. уменьшается. Двухкальциевый силикат 2СаО.SiO2 находится только в виде β-модификации, λ-модификация отсутствует, что обеспечивается наличием в составе отходов флотации хвостов мокрой магнитной сепарации модифицирующих примесей.

Содержание СаОсвоб. в продукте обжига, определенного этил-глицератным и сахаратным методами (табл. 2), соответствует данным рентгенофазового анализа.

Активность полученного продукта оценивали по прочности при сжатии образцов пластичной консистенции, изготовленных из смеси – продукт обжига + кварцевый песок, после твердения в условиях автоклавной обработки при давлении насыщенного пара 0,8 МПа по режиму 2–6–2 и в пропарочной камере в течение 6 часов. Количество вводимого тонкоизмельченного (Sудел. ~ 250 м2/кг) кварцевого песка определено по содержанию СаОсвоб. в продукте обжига с учетом образования при гидратации и твердении низкоосновных гидросиликатов кальция состава 0,8СаО.SiO2.nH2O. Количество добавляемой воды рассчитывали с учетом гидратации СаО, испарения и для создания теста пластичной консистенции. Результаты физико-механических испытаний приведены в табл. 2, анализ которых свидетельствует о достаточно высокой активности, особенно при твердении в автоклавных условиях. Прочность при сжатии могла быть выше, если бы образцы были приготовлены методом полусухого прессования и при более длительном твердении, поскольку в гидратируемых образцах еще присутствует, хотя и в небольшом количестве, Са(ОН)2, находящийся в свободном состоянии (от 0,5 до 1,8 %). Пониженная прочность образцов после пропаривания может быть объяснена замедленными процессами гидратации и твердения β-модификации 2СаО.SiO2.

В гидротермальных условиях происходят процессы растворения, гидратации минералов вяжущего, взаимодействия компонентов смеси с образованием гидросиликатов, гидроалюминатов, гидроферритов кальция. Результаты рентгенофазового анализа свидетельствуют о присутствии гидросиликатов кальция различной основности, причем преобладающей фазой является гидрат α-С2S (d 4,26; 3,93; 2,88 Ǻ), низкоосновных гидросиликатов кальция типа СSH (Ι) (d 3,043; 2,80 Ǻ) и тоберморита (d 11,3; 3,043; 2,80 Ǻ). В продукте гидратации обнаружены также гидроферрит кальция 3СаО.Fe2O3.6Н2О (d 5,356; 2,067; 1,78 Ǻ), алюможелезистые гидрогранаты со значительным содержанием Fe2O3 (d 2,718; 2,80 Ǻ) (рис. 4). Дифракционные максимумы, характерные для кварца, присутствуют, что свидетельствует о его частичном связывании SiO2 в гидросиликаты и гидрогранаты.

Рис. 3. Рентгенограммы продукта обжига смеси карбонатного компонента с отходами флотации хвостов мокрой магнитной сепарации: 1 – обжиг при 1000 °С; 2 – обжиг при 1050 °С

Таблица 2

Результаты химического анализа и активности продукта обжига смеси СаСО3 и отходы флотации хвостов ММС

|

Температура обжига, °С |

Содержание СаОсвоб., %, определенное по методу |

Прочность при сжатии, МПа, / содержание Са(ОН)2своб. после твердения |

||

|

этил-глицерат |

сахаратный |

в автоклаве |

при пропаривании |

|

|

1000 |

13,5 |

12,6 |

35,8/1,8 |

22,5/2,5 |

|

1050 |

9,9 |

9,8 |

41,9/0,5 |

29,0/2,0 |

Рис. 4. Рентгенограмма гидратированного продукта обжига (tобж. = 1050 °С)

Наличие гидросиликатов различной основности обеспечивает достаточно высокую прочность и устойчивость структуры к атмосферным воздействиям, а присутствие гидратных железистых и алюможелезистых силикатов также способствует уплотнению и упрочнению структуры. Причем низкоосновные гидросиликаты, обладая волокнистой структурой, армируют изделия, предопределяют повышенную прочность при изгибе, что расширит области использования вяжущего, в том числе, возможно, и при получении теплоэффективных композиционных материалов.

Следовательно, отходы ГОКов – отходы флотации хвостов мокрой магнитной сепарации можно использовать в качестве корректирующего компонента низкообжигового известково-белитового вяжущего гидротермального твердения, достаточно высокоактивного.

Рецензенты:

Борисов И.Н., д.т.н., профессор, заведующий кафедрой технологии цемента и композиционных материалов Белгородского государственного технологического университета им. В.Г. Шухова, г. Белгород;

Сулейманова Л.А., д.т.н., профессор кафедры строительного материаловедения, изделий и конструкций Белгородского государственного технологического университета им. В.Г. Шухова, г. Белгород.

Работа поступила в редакцию 15.04.2015.

Библиографическая ссылка

Бушуева Н.П., Шаповалов Н.А., Панова О.А., Бушуев Д.А. НАУЧНЫЕ ОСНОВЫ ЭФФЕКТИВНОГО ПРИМЕНЕНИЯ ОТХОДОВ ФЛОТАЦИИ ХВОСТОВ МОКРОЙ МАГНИТНОЙ СЕПАРАЦИИ ПРИ ПОЛУЧЕНИИ БЕЛИТСОДЕРЖАЩЕГО ВЯЖУЩЕГО // Фундаментальные исследования. 2015. № 2-16. С. 3476-3483;URL: https://fundamental-research.ru/ru/article/view?id=37804 (дата обращения: 07.02.2026).