Известно, что технологии получения полидисперсных продуктов базируются на закономерностях физико-химической технологии – науки о наиболее экономичных методах переработки исходного сырья в целевые продукты разнообразного назначения и изучающей процессы, ведущие к изменению свойств, строения и состава вещества в результате протекания физико-химических преобразований [1, 9, 10, 11]. Отличительной особенностью и необходимым условием осуществления многочисленных пищевых технологий является наличие исходных твердых веществ в тонкоизмельченном, дисперсном состоянии, т.е. дисперсных систем, являющихся объектом изучения коллоидной химии или физической химии поверхностных явлений и дисперсных систем [5, 12]. Поэтому протекание ряда технологических стадий пищевой технологии материалов на основе дисперсных систем предопределяется в большей степени не химическими реакциями, а характером физико-химических процессов и явлений, присущих данной технологической стадии.

Не претендуя на полноту охвата технологий и сопровождающих их физико-химических процессов, технологию получения материалов на основе дисперсных систем можно представить в общем виде следующим образом (таблица).

Из таблицы следует, что основой технологии получения материалов из дисперсных систем является процесс трансформации коагуляционной, конденсационной и кристаллизационной структур, индивидуальные особенности которых предопределяются фазовым составом системы, концентрацией и свойствами составляющих фаз [4, 5, 7, 8].

Структура технологии получения материалов на основе дисперсных систем

|

№ п/п |

Технологическая стадия |

Физико-химические процессы или явления |

Технологическая операция или процесс |

Фазовый состав системы в конечном состоянии |

Тип структуры в конечном состоянии |

Объемная концентрация твердой фазы |

|

1 |

Приготовление дисперсной системы |

Диспергирование и увеличение межфазной поверхности раздела. Растворение твердой фазы в воде. Стабилизация системы. Смачивание, растекание и диффузионное перемещение жидкости. Адсорбция жидкости и газа твердой фазой |

Грубое измельчение (дробление). Тонкое измельчение (помол). Дозировка, перемешивание компонентов твердой фазы или компонентов твердой и жидкой фаз |

Т + Г Т + Ж Т + Ж + Г |

Конденсационная Коагуляционная Коагуляционная |

Кт = Кт1 |

|

2 |

Придание формы дисперсной системе |

Концентрирование твердой фазы и уплотнение системы. Реологические и структурно-механические изменения в системе Расслоение системы |

Пластическое формование Прессование Литье Виброуплотнение Вспенивание |

Т + Ж + Г Т + Г Т + Ж + Г Т + Ж Т + Ж + Г Т + Г Т + Ж + Г |

Коагуляционная Конденсационная Коагуляционная Коагуляционная Коагуляционная Конденсационно-кристаллизационная Коагуляционно-конденсационная |

Кт2 > Кт1 |

|

3 |

Формирование конденсационной структуры |

Концентрирование твердой фазы системы. Усадочные явления. Перемещение влаги в форме жидкости и пара. Испарение жидкости, десорбция. Образование диссипативных структур в вяжущих системах. Химическое связывание воды и образование гидратных соединений. Увеличение энтропии системы |

Различные виды сушки, удаление временной технологической связки Ранние стадии гидратации вяжущих систем |

Т + Г Т + Ж + Г |

Конденсационная Коагуляционно-конденсационная |

Кт3 > Кт2 |

|

4 |

Формирование кристаллизационной структуры |

Десорбция твердой фазы. Сжатие или расширение системы. Спекание. Образование расплава и хим. соединений. Полиморфные превращения. Кристаллизация и рекристаллизация. Диффузионные процессы. Распад диссипативных структур в вяжущих системах. Цикл образования и перекристаллизации гидратных соединений |

Обжиг Поздние стадии гидратации вяжущих систем, твердение |

Т + Г Т Т + Г |

Кристаллизационная Кристаллизационная Кристаллизационная |

Кт4 > Кт3 |

В дисперсных системах под структурой понимают расположение и взаимосвязь составляющих элементов рассматриваемой системы в пространстве. Каждый вид структуры обладает определенным набором и уровнем структурных характеристик, к которым следует отнести: средний характерный размер частиц, среднее расстояние между частицами, число частиц в единице объема, удельную поверхность частиц единицы объема системы или дисперсность, объемную концентрацию твердой, жидкой и газообразной фаз системы.

Если структурные характеристики системы не изменяются во времени, то такие структуры и системы являются стационарными. Технологическая целесообразность предполагает перевод структур с низким уровнем организации и прочности в структуры более высокого порядка и прочности. Такой перевод возможен при единичном или комплексном воздействии следующих пяти факторов: теплового, химического, механического, электрического и изменения свободной поверхностной энергии или величины межфазной поверхности. Если в результате внешнего или внутреннего энергетического воздействия происходит изменение структурных характеристик системы, то такие структуры и системы являются динамичными [9, 11].

Исходя из этого и данных таблицы, можно утверждать, что технология материалов на основе дисперсных систем представляет собой непрерывную цепь количественно-качественных изменений структурных характеристик системы под влиянием внешнего или внутреннего энергетического воздействия, сопровождаемых протеканием определенных физико-химических процессов. Поэтому оптимальная организация технологических операций требует максимального использования возможностей физико-химических процессов, сопровождающих ту или иную технологическую стадию или операцию путем соблюдения важнейшего принципа технологического соответствия: скорость изменения структурных характеристик динамичной системы или скорость формирования структур должна соответствовать скорости протекания физико-химических процессов, сопровождающих данную технологическую операцию. Принцип технологического соответствия скоростей является первым важнейшим условием успешного проведения технологической операции, при которой происходит формирование или организация структуры с оптимальными характеристиками.

Кроме того, важнейшим условием получения материалов с максимально однородной структурой является создание уже на начальных стадиях ее формирования предпосылок для бездефектного осуществления всех последующих технологических операций.

Разработка способов получения материалов с заданными свойствами и методов управления протекающими процессами привела к необходимости моделирования реальных пористых систем, как на стадии формирования этой системы, так и для конечного продукта. Наиболее распространенными являются два метода моделирования [4, 5, 7, 11]: физический или геометрический и математический, базирующиеся на геометрии правильных опорных упаковок частиц, либо на случайном распределении, приводящем к одному из вероятностных законов распределения частиц по размерам. Эти модели удобно использовать для характеристики стационарных дисперсных систем, если система является динамичной, то для создания модели такой системы необходима информация о структурных характеристиках первоначального состояния системы и последующих структур, образующихся при воздействии технологических и физико-химических факторов. Задача эта является довольно проблематичной, и решение ее значительно упрощается при использовании объемных фазовых характеристик системы, находящихся в тесной взаимосвязи с остальными структурными характеристиками.

Широкое распространение для оценки количественного соотношения между фазами получил также и весовой способ по относительному массовому содержанию жидкой или твердой фазы [6, 11, 12]. Для этих же целей используются и удельные характеристики – истинная, кажущаяся и насыпная плотности, удельные объемы.

Использование относительных массовых и удельных характеристик не дает четкого представления о количественном содержании газовой фазы, являющейся равноправным партнером в двухфазной (Т + Г) или в трехфазной (Т + Ж + Г) системах. Поэтому для характеристики количественного состава дисперсных систем целесообразно использовать объемное содержание фаз, учитывающее присутствие всех фаз в равной степени, причем независимо от вида технологического воздействия на систему справедливо равенство, являющееся математическим выражением закона постоянства объемного фазового состава:

Кт1 + Кж1 + Кг1 = Кт2 + Кж2 + Кг2 = ... = Ктп + Кжп + Кгп = 1, (1)

где Кт, Кж, Кг – объемное содержание твердой, жидкой и газообразной фаз в системе на соответствующей технологической стадии.

Соблюдение закона постоянства фазового состава является вторым важнейшим условием при получении материалов с оптимальной структурой и свойствами. Закон постоянства объемного фазового состава дисперсной системы и специфика свойств твердой фазы, обусловливающих ее присутствие на протяжении всей технологической схемы, дают возможность использования объемной концентрации твердой фазы в качестве критерия оптимальности формирования структуры и обозначение траектории достижения поставленной цели на всех стадиях технологического процесса. Если ставится задача получения плотных материалов, то Кт необходимо увеличивать на всех технологических стадиях. Если же целью технологии является получение пористых материалов, то объемная концентрация твердой фазы должна непрерывно уменьшаться или изменяться по экстремальной зависимости. Использование Кт в качестве критерия оптимальности формирования структуры и обозначения траектории формирования структуры весьма удобно, так как изменение Кт нормировано в пределах (0–1).

Закон постоянства объемного фазового состава дисперсных систем позволяет предложить параметр, обладающий достаточно высокой информативностью о развитии процессов структурообразования в динамичных системах и показывающий относительное изменение соотношения объемной концентрации твердой фазы и свободного порового пространства при переходе дисперсной системы или структуры из одного состояния в другое при самопроизвольно протекающем процессе или под влиянием внешнего энергетического воздействия [2, 4, 12]. Этот параметр назван структурно-энергетическим, так как функционально связан не только со структурными и внутренними энергетическими характеристиками системы (дисперсность, свободная энергия межфазной поверхности и химическая энергия), но и с величиной внешнего энергетического воздействия, зависящей от вида этого воздействия – механического или теплового. Величину структурно-энергетического параметра можно определить из целого ряда соотношений структурных характеристик начального и конечного состояний системы:

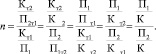

(2)

(2)

Возможность разнообразной графической интерпретации величин, входящих в формулы для определения параметра n (Kт2 = f(Kт1), П2 = f(П1), Кт2/П2 = f(Кт1/П1)), позволяет наглядно представить развитие процесса перестройки структуры как на отдельных технологических стадиях или операциях, так и всей технологии в целом.

Анализ возможностей параметра n при трансформации структур на основе различных дисперсных систем позволяет установить следующие закономерности:

– стационарные структуры, в которых не происходит практически никаких изменений под влиянием внешних воздействий, характеризуются значением n = 1;

– динамичные структуры и системы, изменения в которых сопровождаются уменьшением объема системы, характеризуются значением n > 1;

– динамичные структуры, изменения в которых сопровождаются увеличением объема системы, характеризуются значением n < 1;

– системы или структуры со сравнительно низкой начальной объемной концентрацией твердой фазы (Кт = 0,3–0,45) обладают большей чувствительностью к внешним воздействиям, чем высококонцентрированные структуры (Кт > 0,7);

– чем больше отклоняется система от стационарного состояния под влиянием внешнего воздействия, тем большее энергетическое воздействие оказывается на систему.

Таким образом, параметр n дает возможность количественной оценки процесса структурообразования в динамике этого процесса с учетом интенсивности внешнего или внутреннего энергетического воздействия на систему.

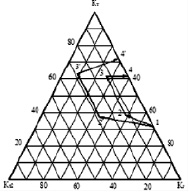

Закон постоянства объемного фазового состава дисперсной системы дает возможность наглядного изображения процесса формирования структуры на любой технологической стадии в тройной системе координат Кт–Кж–Кг и получения фазовой диаграммы всего технологического процесса или, точнее, фазового портрета технологии.

На рисунке представлен портрет по двум технологиям – гранулирования 1–2–3–4 и таблетирования 1–2′–3′–4′. Фазовый состав формовочной массы изображается точкой 1. По линии 1–2 развивается процесс увлажнения массы, а точка 2 характеризует фазовый состав смеси перед гранулированием. Изменение фазового состава массы в процессе коагуляции во время гранулообразования изображается линиями 2–3 и прессования 2′–3′.

В процессе сушки (t = 60 °С), изменение фазового состава приводит к получению более плотной структуры таблетки (линия 3′–4′) по сравнению с гранулой (3–4). Точки 3 и 3′ характеризуют фазовый состав гранулы и таблетки перед сушкой. Из рисунка следует, что фазовая диаграмма технологии является суммой фазовых диаграмм различных технологических операций.

Фазовые диаграммы технологий гранулирования (1–2–3–4) и таблетирования (1′–2′–3′–4′): 1 – формовочная масса; 1–2 – увлажнение; 2, 2′ – влажная масса; 2–3 – уплотнение гранулированием; 2′–3′ – уплотнение при таблетировании; 3–4 – сушка при t = 50 °С после гранулирования; 3′–4′ – сушка при t = 50 °С после таблетирования

Необходимо отметить, что фазовая диаграмма технологии позволяет обозначить траекторию достижения поставленной цели не только по Кт, но и с участием жидкой и газообразной фаз. С помощью фазовых диаграмм можно анализировать процессы формирования структуры в системах сахар-вода и лактоза-вода при получении вспененных материалов и для других технологий получения разнообразных пищевых продуктов, базирующихся на использовании дисперсных систем. Фазовая диаграмма процесса позволяет оценить и энергоемкость процесса. Так, по рисунку видно, как широко расходится диаграмма таблетирования, а это повышенная влажность и больший объём сушки.

Таким образом, применение закона постоянства объемного фазового состава дисперсных систем позволяет проводить теоретический и практический анализ различных технологий, технологических стадий и операций с целью получения материалов с заданными свойствами. Кроме того, закон дает возможность упрощения методики исследований дисперсных систем, позволяет ввести элементы стандартизации в научные исследования и повышает эффективность технологического контроля при получении материалов на основе дисперсных систем.

Рецензенты:Шевченко Т.В., д.т.н., профессор кафедры «Общая и неорганическая химия», ФГБОУ ВО «Кемеровский технологический институт пищевой промышленности (университет)», г. Кемерово;

Бородулин Д.М., д.т.н., профессор, заведующий кафедрой «Технологическое проектирование пищевых производств» ФГБОУ ВО «Кемеровский технологический институт пищевой промышленности (университет)», г. Кемерово.

Работа поступила в редакцию 18.03.2015.

Библиографическая ссылка

Попов А.М., Миллер Е.С., Мамонтов А.С., Коняев А.В., Бернекер И.И. ОСОБЕННОСТИ ФОРМИРОВАНИЯ СТРУКТУР В ТЕХНОЛОГИИ ПОЛУЧЕНИЯ ПОЛИДИСПЕРСНЫХ ПРОДУКТОВ // Фундаментальные исследования. 2015. № 2-9. С. 1866-1870;URL: https://fundamental-research.ru/ru/article/view?id=37323 (дата обращения: 03.02.2026).