Проблема использования вторичных продуктов базируется на стыке путей решения двух взаимосвязанных задач – предотвращения негативного воздействия отходов на окружающую среду и сырьевого обеспечения стройиндустрии вторичным сырьем. Уменьшение потребности в дорожно-строительных материалах и повышение эффективности их использования остается важнейшей проблемой. Возможность применения отходов металлургического производства для создания материалов, используемых в дорожном строительстве, обсуждается уже много лет. Особенно это касается регионов, которые находятся вблизи источников дешевого сырья. К такому региону относится Липецкая область с ее развитым металлургическим производством [8].

Проблема комплексной переработки как металлургических шлаков, так и коксовой пыли, которые так и находятся в отвалах на многих металлургических предприятиях, до сих пор не решена.

Целью исследования в данной статье являются возможность применения отходов металлургического производства в качестве основных материалов при производстве асфальтобетонов. В качестве таковых авторами предложены конвертерные шлаки и адсорбционно-активные материалы на основе коксовой пыли.

Конвертерные шлаки являются отходами сталеплавильных процессов. Они имеют достаточно сложный элементный состав из силикатов, сульфидов и других мелкодисперсных примесей, образующихся при производстве чугуна, металлического лома, шлакообразующих, а также остатков футеровки плавильного оборудования. При работе лишь одного металлургического завода выход сталеплавильных шлаков может составлять несколько миллионов тонн в год. Благодаря химическому гранулометрическому составу конвертерные шлаки могут найти широкое применение в качестве сырьевых ресурсов в качестве заполнителей, наполнителей и активных минеральных добавок.

На отечественных металлургических предприятиях для производства одной тонны стали как целевого продукта в технологический процесс вовлекается примерно 10 тонн природных ресурсов. Несмотря на совершенствование металлургического производства неизменным остается то, что получению металла как целевого продукта сопутствует образование различных видов отходов, из которых наиболее многотоннажными являются конвертерные шлаки. Кроме того, на территории металлургических комбинатов зачастую функционируют различные промышленные предприятия, в частности коксохимическое производство, где также образуются вторичные продукты. Одним из таких продуктов является коксовая пыль.

Коксовая пыль – углеродный материал с содержанием углерода, превышающим 90 % масс, размером частиц 0,09–0,4 мм, собирается после регенерации рукавных фильтров установки беспылевой выдачи кокса (УБВК) коксохимического предприятия, находящегося на территории металлургического комбината г. Липецка. Данный вторичный продукт составляет 1 % от получаемого кокса (89 % – металлургический кокс, 4 % – коксовый орешек, 6 % – мелочь), используется не полностью (лишь только частично в агломерационном производстве), из-за таких свойств, как гидрофобность, мелкодисперсность. Но вследствие таких свойств, как прочность, химическая инертность и структурированность частиц, существует возможность применения коксовой пыли в качестве заменителя некоторых строительных материалов при изготовлении асфальтобетонной смеси [2].

В статье представлены обобщенные результаты исследований, раскрывающие вопросы реализации всего комплекса свойств таких техногенных сырьевых материалов металлургического производства, как конвертерные шлаки и коксовая пыль, позволяющие вовлекать их технологию приготовления асфальтобетонов в качестве добавок, имеющих первостепенное значение с точки зрения связывания активных составляющих шлака в прочные строительные композиты, а также сорбирование опасных поллютантов из компонентов асфальтобетонной смеси, необходимые на каждом из этапов развития дорожной стройиндустрии.

В настоящее время в качестве порошков, повышающих плотность, износо- и водостойкость асфальтобетонов, чаще всего применяются молотые известняки и другие карбонатные горные породы. Авторами предложено использование в качестве порошков отходов металлургического производства. При использовании в составах асфальтобетонов последних важно заранее исследовать возможные их взаимодействия с таким компонентом асфальтобетонов, как нефтяной дорожный битум. Данный вопрос важен потому, что как битум является сложносоставным органическим веществом, так и конвертерные шлаки имеют в своем составе множество химических активных соединений.

От степени прилипания битумной пленки к поверхности каменных материалов зависят сцепление битумом отдельных частиц между собой и, следовательно, прочность всей системы. Вследствие того, что на поверхности каменных материалов при соприкосновении с битумом возникают сложные физико-химические процессы, в значительной степени обусловливающие силу прилипания битума к поверхности каменных материалов, большое значение имеют состав битума и его свойства. Толщина и свойства сплошной битумной пленки на поверхности частиц каменных материалов также обусловливает силу взаимного их прилипания. При малых толщинах битумной пленки сила взаимного прилипания частиц сильнее, поэтому избыточное содержание битума не повышает, а снижает прочность склеенной системы. Пленки малой толщины обладают большой механической прочностью. Однако недостаток битума может привести к тому, что даже при значительном снижении его вязкости не всегда удастся получить путем разогревания или разжижения сплошную пленку на поверхности частиц каменных материалов.

Для увеличения площади битумной пленки и, соответственно, увеличения сцепляемости в асфальтобетоны и вводят конвертерные шлаки [3]. Но дополнительное введение последних приводит к необходимости увеличения количества битума, который является источником эмиссии опасных углеводородов [2].

Для снижения эмиссии опасных органических веществ исследовано использование в качестве добавки к битуму двух образцов углеродных сорбентов, полученных сернокислотной активацией коксовой пыли с последующей термообработкой в присутствии карбоната кальция: образец № 1 представляет собой углеродный материал после отделения карбонатно-известкового компонента, образец № 2 является смесью углеродного и карбонатно-известкового материалов. Добавки углеродных материалов в ходе технологических операций при нагреве, перемешивании с битумом и при уплотнении, обладая высокой поверхностной активностью, вступают во взаимодействие с опасными органическими веществами, выделяющимися в процессе технологического цикла и сорбируют их. Причем, как показывает полугодовая практика эксплуатации, десорбции из асфальтобетонной смеси с добавкой сорбентов опасных углеводородов не происходит. Это объясняется селективной реакционной способностью углеродных сорбентов к летучим компонентам битума, наличием большого количества пор, упорядочением и прочностью связей, возникающих при взаимодействии летучих компонентов битума и углеминеральными сорбентами [2].

На рис. 1 представлена зависимость снижения суммарной эмиссии углеводородов от дозировки добавки сорбента (коксовая пыль, образецы № 1 и 2).

Рис. 1. Зависимость суммарной эмиссии поллютантов из БНД от дозировки добавки углеродных материалов: ♦ – сорбент углеминеральный; ■ – сорбент углеминеральный + СаО; ▲ – коксовая пыль

Как видно из полученных графиков (по данным хроматографического анализа), исходная коксовая пыль обладает некоторой активностью по отношению к выделяющимся примесям. Образцы № 1 и 2 проявляют более высокую сорбционную активность для выделяющихся органических веществ во всем диапазоне температур кипения. Добавление к битуму образца № 1 снижает эмиссию углеводородов примерно в 9 раз, а использование образца № 2 – почти в 11 раз, в то время как добавление исходной коксовой пыли снижает выбросы всего лишь в 2 раза. На основании этого можно сделать вывод, что технология изготовление данного сорбента может не предусматривать отделение углеродной составляющей от образовавшегося в процессе активации оксида кальция. Это в свою очередь сокращает как технологический цикл получения данного сорбента, так и экономические затраты. Кривые имеют нисходящий характер и не имеют резких перепадов после точки, соответствующей добавке в 1 % по углеродной составляющей. Отсюда можно сделать вывод, что достаточным будет применение сорбирующей композиционной добавки из углеминерального сорбента и образующейся в результате разложения мела известково-составляющей к нефтяному дорожному битуму в количестве 1,5 % от массы битума [1].

Для изучения влияния углеминеральных сорбенторных шлаков на качество альтобетонной смеси, проводили испытания в соответствии с требованиями ГОСТ. Результаты испытания и сравнения чистых строительных материалов и строительных материалов с добавлением углеминеральных сорбентов представлены в таблице. При замене в составе асфальтобетонов основных составных материалов на тонкодисперсные конвертерные шлаки, которые, вступая во взаимодействие с нефтяными дорожными битумами, увеличивают площадь образующейся пленки, обволакивающей и, соответственно, увеличивающей сцепляемость всех компонентов асфальтобетонов, в то же время приводят к увеличению расхода нефтяного дорожного битума (из-за большей химической активности отходов металлургического производства), что, в свою очередь, приводит к увеличению эмиссии опасных углеводородов в атмосферу. Это негативное явление можно компенсировать за счет введения в состав асфальтобетонов адсорбционно-активных материалов на основе углерода, которые в процессе нагревания и дальнейшего отверждения асфальтобетонной смеси улавливают и удерживают в дальнейшем опасные компоненты из битума, не ухудшая его основные свойства как связующего. В результате может быть получен экологичный асфальтобетон с улучшенными строительно-техническими свойствами.

При смешивании порошков с битумом средняя плотность в уплотненном состоянии возрастает еще больше. Плотность смеси порошков с битумом несколько ниже истинной плотности порошков, что объясняется малой плотностью битума, снижающего среднюю плотность смеси в уплотненном состоянии. Остаточная пористость смесей была несколько выше требуемой (5…6 %), так как для определения битумоемкости порошков количество битума в смеси должно быть таким, чтобы водонасыщение образцов было в пределах 5…6 %. Для обеспечения такого водонасыщения пористость материала должна быть выше.

Для определения набухания по нормативным документам остаточная пористость должна быть в пределах 5…6 % по объему, однако по результатам наших испытаний, несмотря на превышение пористости на 1…2 %, набухание всех испытанных составов не превышало требуемых 2,5 % по объему.

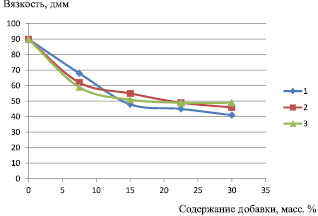

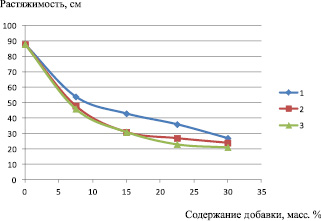

Как и для битума, полученные смеси испытывали на вязкость при температурах 0 °С и 25 °С, на растяжимость, температуру размягчения и температуру хрупкости. Результаты этих испытаний представлены на рис. 2 и 3.

Свойства наполнителей в смеси с битумом

|

Наименование свойств |

Показатели свойств наполнителей в смеси с битумом |

По ГОСТам |

||

|

известняк |

конвертерный шлак |

активированная коксовая пыль |

||

|

Средняя плотность в смеси с битумом, г/см3 |

2,12 |

1,97 |

1,90 |

– |

|

Плотность смеси, г/см3 |

2,28 |

2,14 |

1,95 |

– |

|

Остаточная пористость, % по объему |

7,0 |

7,9 |

7,1 |

5…6 |

|

Набухание, % по объему |

1,6 |

1,48 |

1,32 |

не > 2,5 |

|

Битумоемкость, мас. % |

13,0 |

16,0 |

16,0 |

13…18 |

|

Показатель битумоемкости, г |

57,0 |

85,6 |

83,4 |

не > 100 |

|

Коэффициент водостойкости |

0,8 |

0,78 |

0,7 |

0,6…0,8 |

Рис. 2. Зависимость вязкости от содержания тонкомолотой добавки: 1 – известняк молотый; 2 – конвертерные шлаки; 3 – активированная коксовая пыль+ конвертерные шлаки.

Рис. 3. Зависимость растяжимости от содержания тонкомолотой добавки: 1 – известняк молотый; 2 – конвертерные шлаки; 3 – активированная коксовая пыль+ конвертерные шлаки

Таким образом, с увеличением расхода наполнителя вязкость битума увеличивается. При этом наименьшую вязкость сохраняет битум при введении активированной коксовой пыли. Показатели вязкости хотя и снижаются по сравнению с исходным битумом, но остаются в пределах требований ГОСТ – больше 61 дмм. Сохраняют эти составы пониженную вязкость и при 0 °С до содержания 22,5 % добавки (больше требуемых по ГОСТ 20 дмм).

На рис. 3 кривые вязкости активированной коксовой пыли находятся выше, чем с добавкой конвертерных шлаков и известняка. Это объясняется большей пластичностью тонкодисперсных порошков.

Битумы в смеси с остальными добавками имеют более высокую вязкость, что свидетельствует о значительном уменьшении глубины проникания иглы как при 25 °С, так и при 0 °С. Молотый известняк сохраняет требуемую вязкость битума только до 7,5 % наполнителя от массы битума и при 25 °С, и при 0 °С, а конвертерные шлаки при таком содержании – только при 25 °С.

Растяжимость, характеризующая эластичность битума, как видно из табл. 2 и рис. 2, при введении всех добавок значительно снижается, что свидетельствует о необходимости их активации и об ограничении количества вводимых добавок. Наибольшую растяжимость имели смеси битума с активированной коксовой пылью.

На температуру размягчения битума введение добавок практически не влияет, так как для всех составов она остается в тех же пределах, что и у исходного битума.

Температура хрупкости битума при увеличении расхода добавки возрастает, что свидетельствует о снижении его эластичности. Для устранения этого недостатка необходимо осуществлять активацию этих наполнителей, что позволит уменьшить их потери от пыления и повысить качество асфальтобетона без увеличения расхода битума. По сравнению с молотым известняком добавки из отходов предпочтительнее по всем показателям свойств.

Из данных таблицы видно, что образцы асфальтобетонных смесей с добавлением конвертерных шлаков и углеминеральных сорбентов по показателям качества не уступают исходной асфальтобетонной смеси классического состава. Это предположительно объясняется тем, что помимо снижения эмиссии углеводородов из битума углеродной составляющей углеминерального сорбента происходит взаимодействие с битумом минеральной части сорбента в виде извести, которая выполняет роль активированного минерального порошка в асфальтобетонной смеси.

Таким образом, определен оптимальный состав добавки из смеси углеминерального сорбента и конвертерного шлака, который составил 15 % от массы асфальтобетонной смеси.

Рецензенты:Перцев В.Т., д.т.н., профессор кафедры «Ттехнология строительных материалов, изделий и конструкций», ВГАСУ, г. Воронеж;

Кокодеева Н.Е., д.т.н., профессор кафедры «Транспортное строительство», Саратовский государственный технический университет, г. Саратов.

Работа поступила в редакцию 10.03.2015.

Библиографическая ссылка

Корнеев А.Д., Гончарова М.А., Андриянцева С.А., Комаричев А.В. ОПТИМИЗАЦИЯ СТРОИТЕЛЬНО-ТЕХНИЧЕСКИХ СВОЙСТВ АСФАЛЬТОБЕТОНОВ С ПРИМЕНЕНИЕМ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА // Фундаментальные исследования. 2015. № 2-8. С. 1620-1625;URL: https://fundamental-research.ru/ru/article/view?id=37281 (дата обращения: 16.12.2025).