Материалы с пористой структурой обладают специфическими свойствами. Для пористых материалов характерны, например, диффузионная проницаемость, малое гидродинамическое сопротивление, фильтрующая способность, высокие адсорбционные свойства, малые звукопроводность и теплопроводность, способность интеграции с биологическими тканями. Способность интеграции с биологической тканью материалов с пористой структурой используется в конструкции хирургических имплантатов для остеосинтеза. Пористая структура конструкционного материала способствует прорастанию костной ткани в микропоры, вживлению имплантата.

Пористая структура конструкционных материалов имплантатов формируется методами порошковой металлургии, нанесением пористых покрытий, травлением. Существенными недостатками традиционных технологий формирования пористой структуры имплантатов являются трудноуправляемость процессов формирования структуры с требуемыми параметрами, опасность отслоения покрытия, наличие и образование биоопасных примесей и химических соединений. Перечисленные недостатки не характерны для технологии формирования макропористой структуры лазерной обработкой.

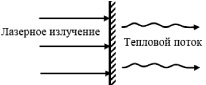

Лазерное излучение, направляемое на обрабатываемую поверхность, поглощается материалом, и материал нагревается (рисунок) [3]. Результаты теплофизического взаимодействия лазерного излучения с материалом зависят от коэффициента поглощения материала на длине волны излучения лазера, пиковой мощности, длительности воздействия на материал. Теплофизику лазерного нагревания необходимо учитывать при разработке любого технологического процесса лазерной обработки [1, 5, 6].

а

а  б

б

в

в  г

г

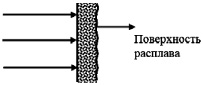

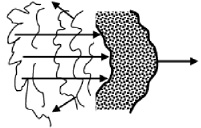

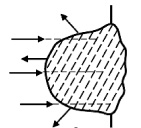

Процессы теплофизического взаимодействия лазерного излучения с материалом: а – поглощение лазерного излучения; б – нагревание до температуры плавления и плавление после поглощения удельной теплоты плавления Lпл; в – нагревание до температуры кипения и испарение после поглощения удельной теплоты парообразования Lи; г – образование плазмы

Выделившееся тепло распространяется вглубь материала за счёт теплопроводности. Материал нагревается до температуры плавления, жидкая фаза распространяется вглубь материала. При дальнейшем облучении материал нагревается до температуры кипения, испаряется, а пары ионизируются. Давлением паров расплав расплёскивается и в материале постепенно формируется отверстие.

Если интенсивность излучения слишком велика, то в результате испарения образуется высокотемпературная непрозрачная плазма, которая может распространяться навстречу лазерному пучку. Облако плазмы поглощает падающее лазерное излучение и экранирует поверхность образца, препятствуя дальнейшему воздействию лазерного пучка на материал.

Несмотря на разнообразие физических процессов при лазерной обработке, главным из них является процесс испарения. Испарением определяется выполнение различных технологических операций, в том числе обработка отверстий, структурирование поверхности материала [3, 5].

На начальной стадии формирования отверстия его диаметр изменяется незначительно, а глубина линейно растёт со временем вследствие испарения материала со всей площади светового пятна. В дальнейшем сочетание интенсивного плавления стенок отверстия и выброс жидкой фазы приводит к замедлению скорости увеличения глубины отверстия, глубина и радиус растут пропорционально  , форма отверстия перестаёт изменяться.

, форма отверстия перестаёт изменяться.

После окончания лазерного воздействия жидкая фаза на стенках отверстия отвердевает, и форма отверстия может существенно отличаться от теоретической формы, определяемой формой лазерного пучка, кинетикой испарения и гидродинамикой жидкой фазы. Формирование большого количества жидкой фазы и её неполное удаление приводит к снижению качества лазерной обработки. Снижение количества и удаление жидкой фазы является трудноразрешимой задачей технологии лазерной обработки.

Увеличение количества жидкой фазы происходит под влиянием таких факторов, как уменьшение плотности светового потока из-за постепенной расфокусировки лазерного пучка с ростом глубины отверстия, длительности воздействия, неоднородности распределения интенсивности лазерного пучка по сечению из-за модовой структуры. Следовательно, для уменьшения количества жидкой фазы необходимо оптимизировать параметры лазерного пучка:

1) энергетические и временные характеристики лазерного излучения, которые зависят от типа лазера, его устройства;

2) пространственные характеристики лазерного пучка в месте обработки, которые зависят от особенностей оптической системы технологического лазерного комплекса и параметров самого лазерного излучения.

Качество обработанного отверстия зависит от мощности излучения P, длины волны λ, длительности импульса τ, частоты следования импульсов f, пространственных характеристик модовой структуры излучения, расходимости лазерного пучка α.

Пороговая (критическая) плотность мощности непрерывного лазерного излучения, необходимая для нагревания поверхности до температуры испарения (пороговая плотность мощности испарения материала), вычисляется по формуле [2]

(1)

(1)

где k – коэффициент теплопроводности; Tи – температура испарения; A – коэффициент поглощения; r0 – радиус поперечного сечения лазерного пучка в фокальной плоскости.

Пороговая плотность мощности импульсного лазера вычисляется по формуле

(2)

(2)

где а – коэффициент теплопроводности; t – длительность лазерного импульса.

Зная пороговую плотность мощности испарения обрабатываемого материала, можно определить пороговую мощность лазерного излучения по формуле [2]

Pпор = qS, (3)

где S – площадь лазерного пятна в фокусе линзы, определяемая по формуле

Таким образом, с энергетической точки зрения импульсный режим работы лазера при обработке отверстия предпочтительнее непрерывного режима работы.

Мощность излучения лазера должна обеспечивать нагревание поверхности до температуры испарения Tи ≤ 10000 К (например, для вольфрама Tи = 5600 К). Для этой температуры можно вычислить необходимую плотность мощности по формуле (2). Например, для стали при t = 10-4 с плотность мощности составляет примерно 3∙106 Вт/см2. С учётом потерь в оптической системе можно принять необходимую плотность мощности 107 Вт/см2. Тогда мощность лазера, вычисляемая по формуле (3), при радиусе поперечного сечения пучка в фокальной плоскости 100 мкм составляет примерно 1 кВт.

Итак, необходимая мощность излучения лазера (импульсная или непрерывная) при лазерной обработке должна составлять около 1 кВТ.

Длина волны лазера должна лежать в спектральной области, где обрабатываемый материал имеет больший коэффициент поглощения.

Например, для металлов целесообразно использовать лазеры, генерирующие излучение в видимой области спектра, для обработки стекла – лазеры инфракрасного диапазона, а для полимеров – ультрафиолетовые лазеры.

Длина волны определяет диаметр светового пятна в месте фокусировки лазерного пучка на обрабатываемой поверхности [4]:

(4)

(4)

где f – фокусное расстояние объектива; D – диаметр исходного (не сфокусированного лазерного пучка); M2 – коэффициент, характеризующий отличие излучения технологического лазера от идеального гауссовского пучка с минимально возможной дифракционной расходимостью.

Чем короче длина волны лазерного излучения и меньше угловая расходимость лазерного пучка, тем в меньшее пятно можно его сфокусировать, а следовательно, тем меньше будет размер зоны воздействия.

На практике возможно достижение размера зоны воздействия в единицы микрометров для излучения видимого диапазона спектра и доли микрометров для ультрафиолетового излучения.

Чем меньше длительность импульса лазерного излучения, тем меньшее тепловое и деформационное влияние оно оказывает на обрабатываемый материал вне зоны облучения. Если импульс излучения достаточно короткий, а плотность энергии достаточно высокая, то малый объём металла может расплавиться и испариться до того, как тепло из зоны облучения успеет распространиться в окружающий металл.

На практике при облучении материала, даже ультракороткими импульсами, вокруг места облучения образуется так называемая зона термического влияния, в которой материал за счёт теплопроводности нагревается и плавится.

Объём испаряемого материала логарифмически зависит от плотности мощности (энергии) лазерного излучения, для импульсов большей длительности эта зависимость более крутая. Длительностью импульса определяются также механические напряжения в обрабатываемом материале вблизи зоны воздействия и значение давления отдачи паров, которое обратно пропорционально t0,5. Глубина образующегося при лазерной обработке отверстия пропорциональна t. Всё это означает, что для повышения качества обрабатываемого отверстия следует использовать лазер с очень короткой длительностью импульса.

Таким образом, при лазерной обработке отверстий рекомендуется использовать лазеры с возможно более короткой длительностью импульса, а при использовании непрерывного излучения уменьшать время воздействия.

Помимо правильного задания рассмотренных выше параметров лазерного излучения при выборе лазера необходимо учитывать его эксплуатационные характеристики и стоимость. Таким образом, выбор лазера для обработки отверстий является сложной задачей, для решения которой приходится принимать компромиссные решения, когда требуется получить высокое качество обработки при высокой производительности и низкой стоимости лазера.

Таким образом, разработка технологических операций лазерной обработки основывается на изучении теплофизических процессов взаимодействия материала с пучком лазерного излучения: поглощения излучения, нагревания, плавления, испарения материала, ионизации паров и образования плазмы. Результаты теплофизического взаимодействия лазерного пучка с материалом, в том числе качество и производительность обработки, зависят от взаимосвязанных свойств технологической системы, в том числе теплофизических параметров материала, комплекса технологического оборудования для лазерной обработки, способа и технологического режима обработки.

Длина волны лазера должна лежать в спектральной области, где обрабатываемый материал имеет больший коэффициент поглощения (например, в видимой области спектра для металлов). Вместе с тем с уменьшением длины волны лазера и угла расходимости лазерного пучка уменьшается диаметр лазерного пучка в плоскости фокусировки на поверхности обрабатываемого материала и, следовательно, уменьшается мощность лазерного излучения необходимая для обработки материала. На практике возможно достижение размера зоны воздействия в единицы микрометров для излучения видимого диапазона спектра и доли микрометров для ультрафиолетового излучения.

Чем меньше длительность импульса τ лазерного излучения, тем меньше его тепловое и деформационное влияние на обрабатываемый материал вне зоны облучения. Если импульс излучения короткий, плотность энергии высокая, то малый объём материала может расплавиться и испариться до того, как тепло из зоны облучения успеет распространиться в окружающий материал. Длительностью импульса определяются также давление отдачи паров, обратно пропорциональное t0,5. Следовательно, для повышения качества обработки рекомендуется использовать лазер с короткой длительностью импульса, а при использовании непрерывного излучения уменьшать время воздействия.

Лазерная обработка осуществляется автоматизированным комплексом приборов и систем, выполняющих взаимосвязанные функции. Наиболее часто для лазерной обработки материалов используются лазеры, имеющие наносекундную длительность импульса. Более дорогие пикосекундные и фемтосекундные лазеры применяются для выполнения прецизионной обработки. Эксимерные лазеры обеспечивают высокую плотность мощности излучения в ультрафиолетовой области спектра. Лазеры на парах меди, благодаря короткой длине волны и высокому качеству пучка излучения, обеспечивают высокое пространственное разрешение обработки материалов.

Пористая структура поверхности материала формируется технологическими операциями лазерной обработки отверстий, лазерного микроструктурирования и рифления. Наилучшая форма поверхности и краёв отверстия достигается способом многоимпульсной обработки. Глубина отверстия увеличивается постепенно вследствие испарения материала слой за слоем с каждым импульсом. Конечная глубина отверстия определяется полной энергией серии импульсов, а диаметр зависит от средних параметров отдельного импульса. Обработка отверстия необходимой формы и размеров осуществляется перемещением лазерного пучка по заданному контуру или спирали.

Предлагаемая технология может быть использована при формировании микропористости поверхности деталей эндопротезов для улучшения их интеграции с костной тканью, деталей узлов трения для улучшения их антифрикционных свойств.

Рецензенты:

Таранцева К.Р., д.т.н., профессор, проректор по научной работе, заведующая кафедрой «Биотехнология и техносферная безопасность», Пензенский государственный технологический университет, г. Пенза;

Ломтев Е.А., д.т.н., профессор кафедры «Информационно-измерительная техника и метрология», Пензенский государственный университет, г. Пенза.

Работа поступила в редакцию 09.02.2015.

Библиографическая ссылка

Фандеев В.П., Самохина К.С. ФОРМИРОВАНИЕ ПОРИСТОЙ СТРУКТУРЫ ПОВЕРХНОСТИ МАТЕРИАЛА МЕЖПОЗВОНКОВОГО ДИСКА ЛАЗЕРНОЙ ОБРАБОТКОЙ // Фундаментальные исследования. 2015. № 3. С. 148-152;URL: https://fundamental-research.ru/ru/article/view?id=37100 (дата обращения: 07.02.2026).