Наличие в справочной литературе нормированных данных для различных случаев компоновки сопрягаемых деталей, казалось бы, полностью решает проблему их эксплуатации. Вместе с этим становится очевидным, что в этом случае при конструировании поверхностей деталей машин как трущихся, так и составляющих неподвижные пары сопрягаемых деталей, характеризуются весьма приближенно. Эффект последствия при технологическом воздействии, а также многие природные свойства кинематических пар не учитываются вовсе. Энергетика поверхностных слоев в лучшем случае лишь констатируется, но не используется на практике. В результате возможны случаи ошибок конструирования и, как следствие, определенные экономические издержки. Определение таких издержек требует особых расчетов применительно к отдельным парам деталей и машинам в целом.

Влияние энергии поверхностного слоя на коэффициент трения

В подавляющем количестве случаев для функционирования пар трения стараются создать конструкции с относительно малым коэффициентом трения [5]. Это, как правило, приводит к некоторому совершенствованию конструкций. В других случаях необходим относительно высокий коэффициент трения, который может быть назван как коэффициент сцепления со значением более единицы, и тогда направляющий элемент играет особую роль определения положения детали в пространстве [1]. Таким образом, конструкция становится более совершенной.

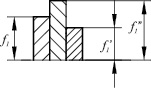

Ситуация с использованием коэффициента трения в самом общем виде условно представлена на рис. 1. Чаще всего используют коэффициент f1, взятый из справочной литературы. Вместе с этим фактический коэффициент трения может оказаться равным f1′, поскольку непременно проявится влияние микрогеометрии и энергии поверхностного слоя. В другом случае по тем же самым причинам коэффициент трения может оказаться равным f1″. Но конструктор уверен, что в его случае действует коэффициент f1.

Определение действительных значений коэффициентов трения, а также обеспечение их величины технологическими методами до требуемых, является приоритетной задачей современной технологии машино- и приборостроения [2].

Рис. 1. Условное представление использования коэффициентов трения. Типичным является случай, когда коэффициенты колеблются в интервале Δ: Δ= f1″ – f1′

Для кинематических пар машин актуальным является постоянное снижение коэффициентов трения на практике. Необходимость этого определяется следующими обстоятельствами:

• снижение коэффициентов неизменно приводит к экономическим выгодам, благотворно влияя в свою очередь на значения коэффициентов полезного действия изделий;

• числовое определение экономических выгод не вызывает трудностей. Это особенно отчетливо было отмечено в период создания подшипниковой промышленности, когда трение скольжения было заменено на трение качения;

• проблема плавности перемещения контактирующих деталей. Сам характер профиля трущихся поверхностей уже предопределяет наличие так называемых прерывистых колебаний элементов в их относительном перемещении. Всякое перемещение всегда неравномерно, скачкообразно. Снижение значений коэффициентов трения неизменно увеличит равномерность перемещения;

• требования к точности позиционирования. В частности, это относится к целому направлению в электровакуумном машиностроении. При этом огромный интерес представляют исследования, посвященные коэффициентам трения как в обычной атмосфере, так и в вакууме. Точность позиционирования является одним из важнейших показателей качества машин с программным управлением, используемых не только в машиностроении.

Синергетический подход к соударению двух микровыступов контактирующих поверхностей требует особого рассмотрения. Однако и здесь, рассматривая собственное соударение как бифуркацию, можно использовать коэффициент трения как своеобразный инструмент для формирования постбифуркационного самоорганизующегося пространства. Такой процесс может быть распространен на всю поверхность контактирующих деталей [6].

Традиционно контакт рассматривается как результат зацепления и деформации взаимно внедряющихся шероховатостей (микронеровностей) двух сопряженных поверхностей. Согласно этой гипотезе, коэффициент трения будет тем меньше, чем меньше шероховатость, т. е. чем тщательнее обработаны трущиеся поверхности [1].

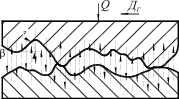

Указанная точка зрения очень хорошо укладывается в сознании конструкторов и технологов. Однако, в свете рассмотрения вопроса контактирования деталей необходимо ориентироваться на схему на рис. 2 [2]. При относительном перемещении деталей Дг и наличии силы Q возникают упругопластические состояния в местах микроконтактов шероховатостей. Деформирование микроповерхностей происходит практически всегда, несмотря на то, что углы β (по схеме рис. 2.) малы и не превосходят практически 35…40° в зависимости от метода обработки. Одна пара сопряженных микровыступов очень условно показана в деформированном виде.

Рис. 2. Схема взаимодействия микронеровностей контактирующих деталей

Проявление энергетического поля показано условно стрелками так, что каждая сопряженная деталь передает другой детали соответствующую порцию энергии. В свою очередь и другая деталь, также обладающая энергетическим потенциалом, передает энергию первой детали. Взаимная передача энергий схематически показана сплошными и пунктирными стрелками. Очевидно, что как деформирование микровыступов, так и передача энергии происходят всегда, даже тогда, когда между соприкасающимися поверхностями имеется малый зазор. Опыт показывает, что при весьма гладких, «чисто» отполированных поверхностях силы трения не только не уменьшаются, но значительно увеличиваются. В качестве примера может служить эффект залипания при соединении концевых мер длины.

Предполагаемую зависимость энергетического состояния и коэффициента трения можно показать на примере, когда исследовался момент заедания двух трущихся поверхностей одинаковой шероховатости Ra = 0,08 мкм, значение которой получено разными технологическими операциями [4]. На рис. 3. первый столбик диаграммы иллюстрирует, что при шлифовании двух контактирующих поверхностей периферией круга вдоль предполагаемого движения сила Q, при которой происходит момент заедания равна, 1,8 МПа. Второй столбик диаграммы иллюстрирует момент заедания при контакте шлифованной поверхности и поверхности, обработанной шабрением. Третий – двух шаброванных поверхностей. Четвертый – шлифованной поверхности и поверхности, обработанной притиранием. Пятый – двух притертых поверхностей. Шестой – притертой и шаброванной. V – направление скорости перемещения. Из диаграммы видно, что Q изменяется более чем в 3 раза. Ее изменение обусловлено разными значениями коэффициента трения. Так как шероховатость всех поверхностей идентична, то они, по-видимому, имеют разный уровень энергии, которую получили от технологического воздействия.

Рис. 3. Влияние метода обработки на момент заедания

Таким образом, исходя из всего вышесказанного, контакт необходимо рассматривать не только как результат зацепления микровыступов, но и с учетом сил энергетического взаимодействия, проявляющихся при взаимодействии двух поверхностей. Для весьма малых зазоров и расстояний между деталями несколько молекул поверхности сопрягаемых деталей более интенсивно обмениваются накопленной энергией, изменяя тем самым характер взаимодействия – коэффициент трения. Эта гипотеза, вероятно, может более полно объяснить природу и причину возникновения трения, происходящего в результате взаимодействия тщательно обработанных поверхностных слоев деталей машиностроения.

Появление различных математических зависимостей имеет то положительное значение, что позволяет связать воедино параметры физики твердого тела, вопреки как конструированию, так и технологии. Вместе с этим очевидно, что использование непосредственно на практике представленных научных данных оказывается затруднительным из-за отсутствия числовых значений в распоряжении предприятий [3]. Необходимо продолжение начатой работы, а также создание методики определения энергетических составляющих коэффициентов трения, прежде всего для прецизионного машиностроения.

Большой научный интерес вызывает процесс передачи энергии, зависящей от зазора между микровыступами и пластического деформирования, приводящих к интенсивному обмену энергии в зонах контактирования сопрягаемых деталей. В наибольшей степени это обычно происходит на поверхностях, параметры шероховатостей которых 0,1 < Ra < 2,5 мкм, а радиусы кривизны микронеровностей 30–670 мкм, толщина деформированного слоя 17–58 мкм. И вероятно, обмен энергией идет по принципу перетекания ее из «объемов» с большим количеством – в меньшие.

Заключение

Следовательно, для создания наименьшего коэффициента трения необходимо, как это следует из сказанного выше, чтобы разность значений энергий трущейся пары была бы минимальной. Наилучшим является вариант, когда энергии частей одинаковы, а разность равна нулю.

Рецензенты:Астахов М.В., д.т.н., профессор, заведующий кафедрой «Прикладная механика», Калужский филиал ФГБОУ ВПО «Московский государственный технический университет им. Н.Э. Баумана», г. Калуга;

Шаталов В.К., д.т.н., профессор, заведующий кафедрой «Технологии обработки материалов», Калужский филиал ФГБОУ ВПО «Московский государственный технический университет им. Н.Э. Баумана», г. Калуга.

Работа поступила в редакцию 12.02.2015.

Библиографическая ссылка

Мусохранов М.В., Калмыков В.В., Малышев Е.Н., Зенкин Н.В. ЭНЕРГИЯ ПОВЕРХНОСТНОГО СЛОЯ МЕТАЛЛОВ КАК ИНСТРУМЕНТ ВОЗДЕЙСТВИЯ НА ВЕЛИЧИНУ КОЭФФИЦИЕНТА ТРЕНИЯ // Фундаментальные исследования. 2015. № 2-2. С. 251-254;URL: https://fundamental-research.ru/ru/article/view?id=36797 (дата обращения: 29.01.2026).