Титановые сплавы на сегодняшний день являются наиболее часто используемыми материалами для изготовления имплантатов в связи с тем, что среди всех металлических материалов они обладают наилучшими характеристиками по совокупности показателей их биохимической и биомеханической совместимости, которые могут быть улучшены путем создания поверхностных биоинертных и биоактивных покрытий [1]. Одним из лучших по комплексу механических, коррозионных характеристик среди сплавов является сплав ВТ6. Для повышения биосовместимости титановых сплавов с костной тканью перспективным направлением является нанесение на поверхность имплантатов микродуговых оксидных покрытий, содержащих кальций-фосфатные соединения, с использованием метода микродугового оксидирования (МДО) [1, 2].

В большинстве случаев медицинские имплантаты, как и подавляющее большинство конструкций и изделий, разрушаются за счет постепенного накопления повреждения материала под действием малых переменных напряжений (значительно ниже предела текучести). Способность материала воспринимать переменные напряжения без разрушения определяется в испытаниях на усталость. Поскольку усталостное разрушение в большинстве случаев начинается с приповерхностных слоев материала, то наличие на поверхности покрытия с сильно отличающимися от материала основы свойствами может оказать значительное влияние на сопротивление усталости массивных образцов. Уменьшение предела выносливости титана с МДО-покрытиями наблюдали ранее при испытаниях на усталость с контролируемой амплитудой нагружения на титановых сплавах Ti-Al-Zr и Ti-6Al-4V(по схеме растяжения-сжатия) и Grade 4 (по схеме нагружения 4-точечным изгибом) [3, 4]. В настоящей работе проведено исследование структуры МДО покрытий и ее влияние на усталость.

Материалы и методы исследования

Исследования выполнены на титане марки ВТ6 (поставщик ОАО «Корпорация ВСМПО-АВИСМА», г. Верхняя Салда). Cостав сплава ВТ6 приведен в табл. 1.

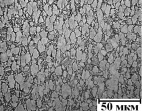

Микроструктура сплава ВТ6 представлена равноосными зернами первичной α-фазы (порядка 20 мкм), а также β-превращенной структурой, в которой присутствуют чередующиеся пластины α- и β-фаз толщиной порядка 2 мкм (рис. 1).

Рис. 1. Исходная микроструктура сплава ВТ6. Оптическая металлография

Испытания на усталость проводили на плоских образцах с МДО-покрытиями и без покрытия. Размеры рабочей части образца 3×6,5×60 мм3. Образцы вырезались из прутка круглого сечения Ø 40 мм вдоль оси с помощью электроискровой резки. Рабочие поверхности образца подвергалиcь механической шлифовке на установке механического шлифования-полирования LaboPol-5 (Struers), последнее шлифование на круге с зернистостью Р800.

Формирование покрытий на сплаве ВТ6 проводили методом микродугового оксидирования в квазисинусоидальном анодно-катодном режиме при частоте переменного тока 50 Гц. Формирование двух типов покрытий реализовано при следующих условиях. Для формирования покрытия I типа использовали электролит, содержащий гидроксид кальция Са(ОН)2, гидроксид натрия NaOH, гидрофосфат натрия Na2HPO4*12H2O и метасиликат натрия Na2SiO3*9H2O. Плотность тока подбирали в соответствии с размером образцов. Для формирования покрытия II типа использовали схожий по составу электролит, но более насыщенный соединениями кальция и фосфора, и более интенсивный режим обработки.

Механические испытания на усталость проводили на электродинамической испытательной машине фирмы «Instron» модели «Electropuls 3000» при комнатной температуре. В качестве схемы нагружения был использован четырехточечный изгиб (распределение рабочей длины образца 25–10–25 мм) с контролем усилия. Коэффициент асимметрии цикла R = 0,1, частота гармонических колебаний циклирования – 10 Гц.

Структуру поверхности покрытий и элементный состав исследовали с помощью растрового электронного микроскопа Quanta 200 3D FEI c приставкой для энергодисперсионного анализа фирмы EDAX. Исследования шероховатости проводились на прецизионном контактном профилометре SURTRONIC.

Микроструктуру образцов с МДО-покрытиями исследовали методами просвечивающей электронной микроскопии на микроскопе Tecnai G2 F20 S-TWIN при ускоряющем напряжении 200 кВ в режиме просвечивающей электронной микроскопии (ПЭМ) и просвечивающей растровой электронной микроскопии (ПРЭМ).

Прецизионное изготовление тонкой фольги для ПЭМ проводили в двулучевой системе РЭМ Versa 3D Dualbeam сфокусированным ионным пучком галлия (Ga+). Образцы изготовлены в ЦКП ООО «Системы для микроскопии и анализа», в инновационном центре «Сколково».

Таблица 1

Химический состав исследованного титанового сплава ВТ6*

|

Cплав |

Содержание элементов, вес, %, Ti-основа |

||||||||

|

Al |

V |

Fe |

Zr |

Si |

O2 |

C |

N2 |

H2 |

|

|

ВТ6 |

6,46 |

3,84 |

0,083 |

0,02 |

0,01 |

0,166 |

0,005 |

0,003 |

0,0003 |

Примечание. *По данным сертификата соответствия ОАО «Корпорация ВСМПО-АВИСМА».

а)

а)  б)

б)

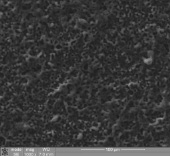

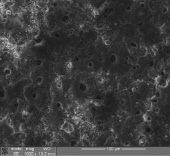

Рис. 2. Изображения поверхности МДО-покрытий (растровая электронная микроскопия): а) покрытие I типа; б) покрытие II типа

Результаты исследования и их обсуждение

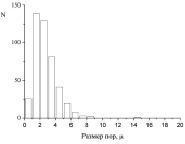

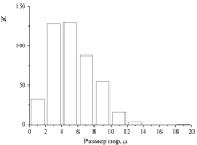

На рис. 2 приведены изображения микроструктуры поверхностей МДО-покрытий на титановом сплаве марки ВТ6 двух типов. Для покрытий I типа средний размер пор составил 3 ± 1,5 мкм (рис. 3, а), шероховатость Ra 1,5, толщина 11 мкм ± 2 мкм. Средний размер пор для покрытий II типа составил 5 ± 2,5 мкм (рис. 3, б), шероховатость Ra 5, толщина 31 мкм ± 7 мкм.

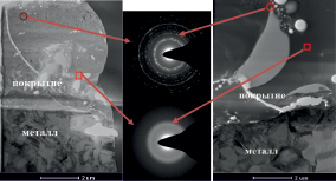

На рис. 4 представлены изображения микроструктуры поперечного сечения двух типов покрытия (в переходной области металл-покрытие), полученные в режиме просвечивающей растровой электронной микроскопии.

В переходной области (титан-покрытие) обоих типов покрытий присутствуют поры. Размер пор в покрытии I типа на порядок меньше (порядка 10 нм), чем в покрытии II типа (размер пор составляет около 100 нм).

Другой особенностью МДО-покрытия I типа является то, что ширина переходной зоны (обогащенной титаном) в 2 раза шире, чем у покрытия II типа.

Характерной особенностью структуры покрытий, кроме наличия пористости, является присутствие двух качественно отличающихся областей, с преимущественно кристаллической и полностью аморфной структурами. Кристаллические области представлены оксидами титана (рутил и анатаз).

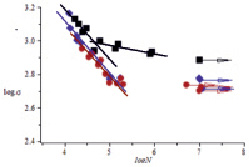

По результатам усталостных испытаний (рис. 5) в двойных логарифмических координатах строились зависимости максимального напряжения в цикле от числа циклов до разрушения (диаграмма Вёллера) для пластин титана ВТ6 без покрытия и с МДО-покрытием двух указанных выше типов.

Как видно из рис. 5, для ВТ6 без покрытия на зависимости максимального напряжения в цикле от числа циклов до разрушения наблюдается перегиб кривой усталости, который свидетельствует о переходе от малоцикловой к многоцикловой усталости. Нанесение МДО-покрытий обоих типов при всех напряжениях приводит к уменьшению количества циклов до разрушения по сравнению с образцами без покрытия. Кроме этого, для образцов с покрытиями область малоцикловой усталости (первый прямолинейный участок) расширился до более высоких значений числа циклов, а экспериментальных точек для участка многоцикловой усталости получить не удалось, так как ни один образец из испытанных в этой области до 107 циклов не разрушился.

а)

а)  б)

б)

Рис. 3. Гистограммы распределения пор по размерам в МДО-покрытиях: а) покрытие I типа; б) покрытие II типа

Таблица 2

Оксидный состав МДО-покрытий

|

Тип покрытия |

Na2O |

Al2O3 |

SiO2 |

P2O5 |

CaO |

TiO2 |

|

|

I тип |

Вес. % |

1,4 |

2,4 |

23,2 |

-- |

11,3 |

61,7 |

|

Мол. % |

1,6 |

1,6 |

27,4 |

-- |

14,4 |

55,0 |

|

|

II тип |

Вес. % |

1,3 |

0,9 |

21,6 |

8,6 |

35,6 |

32,0 |

|

Мол. % |

1,4 |

0,6 |

24,2 |

4,0 |

42,8 |

27,0 |

а) б)

Рис. 4. Изображения переходной области между титановым сплавом ВТ6 и МДО-покрытиями и снимки микродифракций с кристаллических (○) и аморфных (□) областей (просвечивающая электронная микроскопия). а) покрытие I типа; б) покрытие II типа

Рис. 5. Зависимости максимального напряжения в цикле от числа циклов до разрушения в двойных логарифмических координатах для титанового сплава марки ВТ6 без покрытия (■) и с МДО-покрытием: I типа ( ) и II типа (●)

) и II типа (●)

При достижении количества циклов 107 испытания останавливались без разрушения образца (см. точки со стрелкой на рис. 5). Величины условного предела выносливости ВТ6 (при базе 107 циклов) составляют для образцов без покрытия 800 МПа, покрытием II типа около 540 МПа, покрытием I типа около 610 МПа.

Полученные в данные о величинах условного предела выносливости титанового сплава ВТ6 с МДО-покрытиями качественно согласуются с известными из литературы. Например, согласно [3–6] условный предел выносливости после нанесения покрытий снижается от 35 до 50 %.

Различие значений условного предела выносливости титанового сплава ВТ6 с МДО-покрытиями может быть связано с такими факторами как: толщина покрытия, толщина переходной области «титан-покрытие», микроструктурой покрытий (размер пор и распределения аморфных и кристаллических областей/фаз). Перечисленные выше факторы, по-видимому, обуславливают формирование концентраторов напряжений, и, как следствие, зарождение и рост трещин в образце.

Заключение

Методом микродугового оксидирования на титановом сплаве ВТ6 сформированы два типа покрытий с различной толщиной, химическим и фазовым составом. Основа покрытий – аморфная фаза, состоящая из оксидов кальция, титана и кремния. Нанесение покрытий обоих типов методом микродугового оксидирования на титановый сплав ВТ6 приводит к понижению его сопротивления усталости на 25–30 %.

Работа поддержана Минобрнауки РФ в рамках базовой и конкурсной части (проект № 3.1492.2014/K) государственного задания ВУЗам, а также контракта Министерства образования и науки РФ № 02.G25.31.0103, научного проекта РФФИ № 13-02-01107А».

Рецензенты:

Красильников В.В., д.ф.-м.н., профессор, ФГАОУ ВПО «Белгородский государственный национальный исследовательский университет», г. Белгород;

Липницкий А.Г., д.ф.-м.н., заведующий лабораторией теоретических исследований и компьютерного моделирования, ФГАОУ ВПО «Белгородский государственный национальный исследовательский университет», г. Белгород.

Работа поступила в редакцию 31.12.2014.

Библиографическая ссылка

Ерубаев Е.А., Колобов Ю.Р., Кузьменко И.Н., Храмов Г.В., Иванов М.Б., Манохин С.С. ВЛИЯНИЕ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ НА УСТАЛОСТЬ ТИТАНОВОГО СПЛАВА ВТ6 // Фундаментальные исследования. 2014. № 12-12. С. 2575-2579;URL: https://fundamental-research.ru/ru/article/view?id=36730 (дата обращения: 21.02.2026).