При современных способах добычи и переработки угля образуется значительное количество мелочи. Брикетирование угольной мелочи является одним из способов её переработки в кусковое топливо, эффективно используемое в быту и для энергетических целей.

В результате брикетирования повышаются качественные и теплотехнические показатели топлива, увеличиваются его теплота сгорания и полнота использования при горении, повышается сохранность, уменьшаются потери топлива и затраты на его перевозку.

Одним из главных направлений роста объема переработки углей и выпуска брикетов является брикетирование антрацитовых штыбов. Россия располагает огромными запасами антрацитовых штыбов, однако не имеет ни одной фабрики для их переработки в кусковое топливо.

В настоящее время в угольной промышленности в связи с дефицитом связующих на нефтяной основе проводится интенсивный поиск и разработка связующих для брикетирования углей с использованием побочных продуктов и отходов различных производств [2].

Имеются сведения о применении в качестве связующего для брикетирования углей технических лигносульфонатов (ТЛС) – побочного продукта целлюлозно-бумажных комбинатов (ЦБК) [3]. Однако из-за невысокой связующей способности и низкой водостойкости технические лигносульфонаты не нашли применения в углебрикетном производстве.

Цель работы – исследование возможности производства бездымных брикетов из антрацитовых штыбов на основе малотоксичного гидрофобного комплексного связующего на основе технических лигносульфонатов.

Материалы и методы исследования

Для брикетирования использовали рядовой антрацитовый штыб марки А сорта АШ класса 0–6 мм шахты «Обуховская» Ростовской области с содержанием серы менее 1 %.

В качестве основы комплексного связующего служили жидкие концентраты ТЛС Краснокамского ЦБК, которые из-за своих физико-химических особенностей обладают невысокой связующей способностью и низкой водостойкостью. Однако наличие большого числа активных функциональных групп даёт возможность модифицировать ТЛС и тем самым повысить их связующую способность.

Поиск эффективных модификаторов ТЛС проводили среди отходов различных производств. Наибольшую эффективность показали кубовые остатки периодической дистилляции капролактама (КО ПДК), способные вступать в реакции поликонденсации и полимеризации с молекулами лигносульфонатов. КО ПДК имеет следующий состав, %:

Капролактам 30–60

Натриевая соль e-аминокапроновой кислоты 5–15

Гидроксид натрия 0,1–1,5

Осмолы 2–10

Вода Остальное

Модифицированные лигносульфонаты (МЛС) содержали 90 % ТЛС и 10 % КО ПДК [4].

Для гидрофобизации модифицированных лигносульфонатов использовали 45 % раствор таллового пека (ТП) в скипидаре (СК) [5].

В соответствии с требованиями традиционной технологии брикетирования исходные штыбы были подвергнуты сушке до влажности 2–3 %. Подготовку усредненной угольной пробы осуществляли следующим образом: сначала готовили три фракции 0–0,63$ 0,63–2,5 и 2,5–6 мм, затем их тщательно смешивали в процентном соотношении 30:60:10.

Перемешивание угольной шихты с гидрофобным связующим проводили в лабораторном горизонтальном смесителе типа Л-1 в течение 5–6 мин без предварительного нагрева. Содержание связующего составляло 6–12 % от массы угольной шихты. Прессование подготовленной шихты осуществляли на универсальной испытательной машине ГРМ-1 при удельном давлении от 20 до 50 МПа, которое реализуется в промышленных образцах прессового оборудования, применяющегося в мировой практике углебрикетного производства для получения брикетов из каменных углей и антрацитов со связующими добавками.

Отформованные брикеты подвергались термообработке в лабораторном сушильном шкафу при 190, 220 и 250 °С. Время тепловой обработки брикетов: 60, 90 и 120 мин.

Качество полученных термообработанных брикетов оценивалось в соответствии с действующим в СНГ стандартом на брикетное топливо [1]. В соответствии с этим методическим документом полученные брикеты испытывались на истирание в барабане и на сбрасывание. Водоустойчивость брикетов оценивалась по ГОСТ 21290-75.

Методика определения механической прочности при истирании в барабане заключалась в следующем. Отобранную пробу брикетов определенной массы загружали в барабан, который вращали в течение 4 мин со скоростью 25 об/мин. После 100 циклов вращения барабан останавливали, открывали дверцу люка и высыпали содержимое барабана в ящик. Подвергнутые истиранию в барабане брикеты рассеивали на грохоте с ячейкой сита размером 25 мм до прекращения выделения подрешетного продукта. Надрешетный продукт, оставшийся на сите, собирали и взвешивали.

Для определения механической прочности брикетов при испытании сбрасыванием целые брикеты, предварительно взвешенные, загружали в ящик с открывающимся дном и помещали его над металлической плитой на высоте 1,5 м.

Створки дна ящика открывали и сбрасывали брикеты на плиту. Брикеты с плиты собирали, в том числе и их отдельные куски, загружали в ящик и повторяли сбрасывание. После четвертого сбрасывания испытываемые брикеты и их куски собирали и подвергали рассеву аналогично как при испытании на истирание. Оставшиеся на сите грохота брикеты собирали в ящик и взвешивали.

Механическую прочность брикетов после испытаний в барабане и сбрасыванием (Пм) в процентах вычисляли по формуле

где m – масса надрешетного продукта с размером кусков брикетов более 25 мм; М – масса брикетов, подвергнутых испытанию.

Водостойкость брикетов оценивали приростом массы брикетов в процентах после 2 и 24 часов пребывания под водой.

В дополнение к этим исследованиям термообработанные брикеты с новым комплексным связующим испытывали на сжатие и на термоустойчивость (способность сохранять свою форму и не распадаться в процессе горения при слоевом сжигании).

Термоустойчивость брикетов определяли на специально сконструированной установке по методике института обогащения твердых горючих ископаемых ОАО «ИОТТ». Удовлетворительными по показателю термоустойчивости считали брикеты, у которых сопротивление внешней нагрузки составляло не менее 0,1 МПа.

Результаты исследования и их обсуждение

Для технологии холодного брикетирования антрацитового штыба необходимо такое связующее, которое бы было при обычных условиях одновременно и вязким, и достаточно жидкотекучим. Этому требованию в полной мере отвечает разработанное комплексное связующее МЛС – раствор ТП в СК.

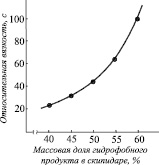

Изучена зависимость относительной вязкости от концентрации раствора ТП в скипидаре (рис. 1).

Как видно из рис. 1, при изменении содержания ТП от 40 до 50 % вязкость раствора изменяется практически линейно. Увеличение концентрации таллового пека более чем на 50 % вызывает лавинообразный рост вязкости раствора, поэтому для приготовления составов связующего применялся раствор, в котором концентрация ТП не превышала 50 %.

В целях оптимизации температурного режима полимеризации комплексного связующего МЛС – раствор ТП в СК, изучены свойства брикетов, подвергнутых термоокислительной обработке в течение 120 мин при трёх температурах: 190, 220 и 250 °С. Наибольшую прочность гидрофобное связующее сообщает угольным брикетам при 220 °С.

Рис. 1. Зависимость вязкости раствора от концентрации таллового пека в скипидаре

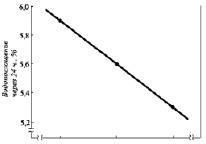

На рис. 2 представлены результаты исследования зависимости водопоглощения и прочности брикетов от соотношения между компонентами комплексного связующего МЛС и 45 % раствором ТП в скипидаре.

Рис. 2. Зависимость водопоглощения и прочности брикетов на сжатие от соотношения между компонентами комплексного связующего: 1 – отвечает прочности брикетов после их стояния на воздухе в течение 24 ч; 2 – отвечает прочности брикетов после их двухчасового пребывания под водой

Из рис. 2 видно, что состав комплексного связующего 60 % МЛС + 40 % (45 % ТП + 55 % СК) является оптимальным: у брикетов достигнута наибольшая прочность 13,7 МПа. Однако следует иметь в виду, что если исходный талловый пек имеет низкую вязкость, то его оптимальная концентрация в органическом растворителе может быть и выше.

Брикеты после 2-часового пребывания в воде (кривая 2) теряют прочность всего на 11–20 %, а водопоглощение брикетов через 24 ч составляет всего 5,4–5,8 %. Это свидетельствует о высокой степени водостойкости разработанного комплексного связующего.

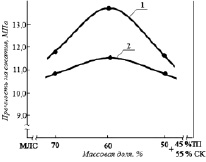

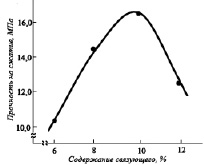

Для определения оптимального содержания связующего изучена прочность брикетов, изготовленных из шихты с 6, 8, 10 и 12 % связующего (рис. 3).

Рис. 3. Зависимость прочности брикетов от содержания в шихте комплексного связующего 60 % МЛС + 40 % (45 % ТП + 55 % СК), отформованных при удельном прессовании 45 МПа и подвергнутых тепловой обработке при 220 °С в течение 120 мин

Из рис. 3 видно, что оптимальное количество связующего в шихте составляет 10 %. При более низком давлении прессования оптимальное количество связующего в шихте может быть уменьшено до 8, или даже 7 %.

По данным химического анализа исследуемые брикеты относятся к сравнительно малосернистому (общая сера 1,0 %) и среднеминерализованному угольному топливу. Брикеты характеризуются высокой теплотворной способностью (7000 ккал/кг), имеют низкий выход летучих веществ и незначительное содержание кислорода. Последние два обстоятельства характерны для брикетов из антрацитового штыба и практически не зависят от связующего. По причине низкого содержания кислорода антрацитовый уголь является труднозажигаемым видом топлива и для эффективного горения требует высокой температуры в объёме топочного пространства при избыточном содержании кислорода.

За критерий оценки по показателям механической прочности и водоустойчивости брикетов принимали значения, соответствующие отечественному и зарубежному уровням:

прочность на истирание в барабане, не менее, % 80,0

прочность на сбрасывание, не менее, % 85,0

прочность на сжатие, не менее, МПа 7,0

водопоглощение, не более, % 4,0

Термообработанные брикеты из рядового антрацитового штыба с разработанным гидрофобным комплексным связующим 60 % МЛС + 40 % (45 % ТП + 55 % СК) характеризуются следующими показателями качества:

прочность на истирание в барабане, не менее, % 90,0

прочность на сбрасывание, не менее, % 93,0

прочность на сжатие, не менее, МПа 10,0

водопоглощение, не более, % 3,0

термоустойчивость, более, МПа 1,0

Из приведенных выше результатов следует, что термообработанные брикеты с новым связующим материалом по показателям механической прочности и атмосферо-водоустойчивости значительно превышают требования потребительских стандартов на бытовое брикетное топливо, предъявляемые на отечественном и зарубежном рынках.

Принципиальная технологическая схема брикетирования антрацитовых штыбов с новым комплексным связующим состоит в следующем. Штыб со склада направляется в приемные аккумулирующие бункера брикетной установки. Из бункеров штыб системой ленточных конвейеров подаётся в корпус сушки. Сушка антрацитового штыба до влажности 3 % осуществляется в барабанных сушилках дымовыми газами.

Высушенный штыб направляется в отделение контрольной классификации и додрабливания, где подготавливается до крупности класса 0–6 мм. Подготовленный по крупности сухой уголь ленточными конвейерами передается в аккумулирующие бункера прессового отделения. Из бункеров уголь дозаторами направляется в горизонтальный двухвальный смеситель. В этот смеситель через форсунки из расходной емкости дозируется заранее приготовленное комплексное связующее. Транспорт связующего из расходной емкости осуществляется насосом. Подготовленная шихта из смесителя дозируется в прессы для формования в брикеты. Из прессов сырые брикеты направляются в ленточные сушилки для термообработки. Термообработка брикетов осуществляется нагретыми до температуры 220 °С дымовыми газами или воздухом.

Брикеты после термообработки перегружаются на охладительные конвейеры и колосниковые грохоты для отсева крошки. Крошка возвращается в отделение контрольной классификации и додрабливания, затем вместе с углем направляется на брикетирование. Погрузка брикетов в вагоны безбункерная с применением погрузочных стрел.

В отличие от существующей технологии брикетирования антрацитовой и угольной мелочи с нефтебитумными связующими, разработанная технология брикетирования с новым связующим материалом имеет следующие преимущества:

– связующее недефицитное, дешевое и малотоксичное;

– не требуется измельчения связующего в дробилке и дезинтеграторе;

– отсутствует предварительная тепловая обработка связующего;

– исключены технологические операции пропаривания и нагрева шихты в малаксерах;

– брикетирование шихты осуществляется без подогрева.

Выводы

1. На основе модифицированных ТЛС и ТП разработано принципиально новое малотоксичное гидрофобное связующее для производства бездымных брикетов из антрацитовых штыбов.

2. Разработана оригинальная технология брикетирования антрацитовых штыбов без токсичных и дефицитных нефтебитумов, что позволит организовать в России современное углебрикетное производство.

Рецензенты:Агафонов В.В., д.т.н., профессор НИТУ «МИСиС», г. Москва;

Кем А.Ю., д.т.н., профессор, зав. кафедрой технологии конструкционных материалов ДГТУ, г. Ростов-на-Дону.

Работа поступила в редакцию 16.12.2014.

Библиографическая ссылка

Евстифеев Е.Н., Попов Е.М. ГИДРОФОБНОЕ СВЯЗУЮЩЕЕ НА ОСНОВЕ МАЛОТОКСИЧНЫХ ТЕХНИЧЕСКИХ ЛИГНОСУЛЬФОНАТОВ ДЛЯ БРИКЕТИРОВАНИЯ АНТРАЦИТОВЫХ ШТЫБОВ // Фундаментальные исследования. 2014. № 12-4. С. 696-700;URL: https://fundamental-research.ru/ru/article/view?id=36173 (дата обращения: 15.02.2026).