Тонкое измельчение материалов является наиболее трудоемким и энергоемким процессом. Несмотря на разнообразие методов получения нанопорошков, механическое диспергирование является наиболее универсальным, а в ряде случаев и единственным способом производства тонкодисперсных материалов [1].

В настоящее время в подавляющем большинстве для производства тонкодисперсных материалов используются вибрационные мельницы с центробежным приводом, которые не удовлетворяют современным требованиям надежности, производительности, экономичности и эффективности. Они характеризуются нерациональным использованием энергии, так как работают в зарезонансном режиме вынужденных колебаний. Настройка таких машин на резонансный режим вынужденных колебаний не приводит к желаемому результату. Это объясняется крутизной амплитудно-частотной характеристики и малой величиной резонансной зоны. Поэтому даже небольшие изменения технологической нагрузки выводят машину из резонансного режима [4, 7].

Целью данной работы является экспериментальное исследование эффективности работы параметрического привода в составе вибрационной мельницы, а также экспериментальное подтверждение эффекта вибрационного поддержания вращения.

Материалы и методы исследования

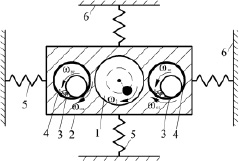

Максимальная производительность и энергоэффективность вибрационных мельниц может быть достигнута путем создания резонансных колебательных систем [10]. Задача сводится к тому, чтобы как можно меньше потерять количество энергии при ее переходе от двигателя к рабочему органу. Ведь чем больше мощность, сообщаемая загрузке, тем выше интенсивность и эффективность помола. Так, наиболее интенсивное поглощение энергии помольной камерой [9] достигается в режимах динамической обкатки мелющей среды (роликов, конусов, шаров). При синергетическом подходе динамическая модель резонансной вибрационной мельницы представляется системой равноправных взаимодействующих нелинейных осцилляторов (маятников) и мелющих тел вращения (цилиндров, шаров) [2]. Принципиальная схема такой мельницы представлена на рис. 1.

Для реализации резонансных колебаний используется параметрический вибровозбудитель. В отличие от инерционного (дебалансного) вибровозбудителя с вращательным движением инерционного элемента (ИЭ), параметрический вибровозбудитель – это резонансный инерционный вибровозбудитель с колебательным движением ИЭ. Основным узлом параметрического вибровозбудителя является роторно-маятниковая система [4].

Рис. 1. Модель вибрационной мельницы с динамической обкаткой мелющих тел

Размольные тела вращения, например ролики 3, устанавливаются внутри помольной камеры 4 с возможностью совершать вращения вокруг собственной оси ωвр и планетарное движение ωоб (обкатку) вокруг центра помольной камеры. Корпус мельницы 2 опирается на неподвижное основание 6 посредством изотропной упругой системы 5. Энергия к колебательной системе вибрационной мельницы подводится за счет равномерного вращения инерционного элемента параметрического привода 1 с угловой скоростью ω, что приводит к самовозбуждению многократного комбинационного параметрического резонанса ω = ω1 + ω2 [5]. Здесь ω1 = νω ≈ λ1 – частота генерации маятников ИЭ, которая близка к их собственной частоте качаний. Колебания маятников приводят к образованию «невидимого дебаланса», вращающегося с частотой ω2 ≈ λ2, которая близка к собственной частоте колебаний корпуса

где с – жесткость изотропной упругой системы, M – общая масса мельницы. Поскольку ω2 ≈ λ2, то центробежная сила инерции «невидимого дебаланса» возбуждает резонансные колебания корпуса мельницы по круговой траектории, а колебания корпуса, в свою очередь, возбуждают обкатку размольного тела 3 по внутренней поверхности помольной камеры 4 с угловой скоростью ωоб = ω2 ≈ λ2. Ролики при обкатке оказывают на несущее тело действие, подобное действию центробежного вибровозбудителя, в результате чего создается дополнительная центробежная сила, поддерживающая резонансное состояние системы. Передаточное отношение угловой скорости обкатки к угловой скорости собственного вращения определяется выражением

i = r/(r – R),

где r – радиус тела вращения (ролика); R – радиус помольной камеры [8]. Разрушение материала происходит в кольцевом зазоре между помольной камерой и размольными роликами 3.

Эксперимент проводился на созданном лабораторном демонстрационном образце мельницы, представленном на рис. 2, по схеме, изображенной на рис. 1.

Рис. 2. Общий вид экспериментальной установки

Возбудителем колебаний данной мельницы являлся параметрический резонансный вибрационный привод, полученный из площадного центробежного (дебалансного) вибратора (мощностью 0,5 кВт) путем замены дебалансов на один параметрический вибровозбудитель с тремя осцилляторами [3].

Колебательная система лабораторной мельницы состоит из рабочего органа, представляющего собой платформу из швеллера № 6,5, жестко связанную с двумя помольными камерами, между которыми установлен параметрический резонансный привод. Рабочий орган мельницы крепился к упругой системе, выполненной в виде двух цилиндрических стержней (штанг стабилизатора поперечной устойчивости автомобиля ГАЗ 2410), которые, в свою очередь, жестко связаны с неподвижным основанием (рамой). Для снижения нагрузок на фундамент, вызванных колебаниями рабочего органа, рама мельницы устанавливалась на резиновые опоры [6, 10]. Отметим, что предложенная упругая система для возбуждения резонансных поступательных колебаний по круговой траектории снижает действия возможных паразитных колебаний, в отличие от пружинной [2] упругой системы. Установка двух инерционных элементов (ИЭ) на противоположных сторонах вала двигателя позволит практически полностью исключить влияние паразитных колебаний.

Экспериментальный образец мельницы имеет следующие параметры: масса рабочего органа (платформы): m0 = 10 кг; масса параметрического привода без тел качения, закрепленного на плите: m1 = mм + mд = 10,2 кг (mм = 9 кг – масса мотора, mд = 1,2 кг – масса диска ИЭ); масса помольной камеры, закрепленной к плите: mп.к. = 2,5 кг; масса роликов mр = 1,1 кг; масса тела качения m = 0,5 кг; ν = 0,25. Масса колеблющейся части составила

M = m0 + m1 + 2mп.к. + 2mр + 3m = 28,9 кг.

Таким образом, ε = 0,05 (коэффициент, пропорциональный отношению общей массы маятников к массе всей системы). Собственная частота колебаний мельницы подбиралась на основе известной формулы из сопротивления материалов. Статический прогиб упругих стержней, свободно лежащих на двух опорах и нагруженных сосредоточенной силой G, приложенной к середине пролета

(1)

(1)

где G = 289 Н; l = 115 см – длина упругого стержня; E = 2·107 Н/см2 – модуль упругости стали, J – момент инерции поперечного сечения штанги стабилизатора. Подставив все величины в формулу (1), получим fст = 0,3 см. Тогда собственная частота колебаний рабочего органа  Это низкая частота подобрана специально для возбуждения низкочастотных колебаний. Принимая во внимание соотношение комбинационного параметрического резонанса ω = ω1 + ω2, где ω1 = νω ≈ λ1 – частота генерации маятников ИЭ, которая близка к их собственной частоте качаний, ω2 ≈ λ2 – частота генерации рабочего органа, которая близка к собственной частоте, несложно найти приблизительную частоту возбуждения параметрических резонансных колебаний ω* ≈ λ2/(1 – ν) ≈ 12,1 Гц.

Это низкая частота подобрана специально для возбуждения низкочастотных колебаний. Принимая во внимание соотношение комбинационного параметрического резонанса ω = ω1 + ω2, где ω1 = νω ≈ λ1 – частота генерации маятников ИЭ, которая близка к их собственной частоте качаний, ω2 ≈ λ2 – частота генерации рабочего органа, которая близка к собственной частоте, несложно найти приблизительную частоту возбуждения параметрических резонансных колебаний ω* ≈ λ2/(1 – ν) ≈ 12,1 Гц.

Помольные камеры вибрационной мельницы имеют внутренний диаметр 100 мм и длину 80 мм, в которые свободно вкладываются цилиндрические ролики диаметром 50 мм, длиной 70 мм и небольшие пробы стекла для измельчения. Торцы помольных камер закрывались крышками, выполненными из оргстекла, для достоверности эксперимента и его наглядности.

Демонстрационный образец мельницы работает следующим образом. Энергия к параметрическому приводу подводится при помощи преобразователя частоты Lenze, в результате чего начинается вращение ротора ИЭ с частотой ω. При достижении частоты вращения ω ротора ИЭ резонансной частоты вращения (ω* = 11,1 Гц) самовозбуждались из состояния равновесия резонансные колебания осцилляторов качения (маятников) ИЭ и интенсивные резонансные круговые колебания рабочего органа. Вторые возбуждали обкатку размольных роликов с угловой скоростью Ω = ω2 по внутренней поверхности помольной камеры, которые, в свою очередь, измельчали материал. При достижении частоты вращения ротора ИЭ 12,5 Гц параметрические колебания срывались. Таким образом, параметрические колебания возбуждались в диапазоне от ω* = 11,1 до ω* = 12,5 Гц.

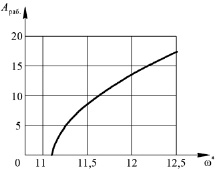

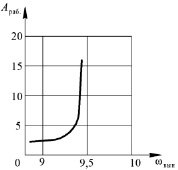

Рис. 3. АЧХ рабочего органа вибрационной мельницы с параметрическим (слева) и центробежным (справа) приводами

Результаты исследования и их обсуждение

Эффективность работы мельницы с параметрическим резонансным приводом сравнивалась с центробежным приводом той же мощности, но массой дебалансов mдеб = 2,5 кг, что в полтора раза больше.

Эксперимент показал, что при одинаковой мощности и меньшей массе маятников работа вибрационной мельницы с параметрическим резонансным приводом гораздо эффективнее и стабильнее, чем с центробежным. Это объясняется результатами АЧХ, полученными после обработки сигналов с помощью программного обеспечения «Power Graph» (рис. 3).

Резонансная зона при использовании параметрического привода шире резонансной зоны той же машины с центробежным приводом. При увеличении частоты вращения ротора ИЭ параметрического привода амплитуда плавно нарастала, причём частота колебаний рабочего органа оставалась на 25 % ниже частоты вращения ротора ИЭ и практически не изменялась. Колебания не реагировали на внешние воздействия (толчки, удары), что подтверждает устойчивый, эффективный и стабильный резонансный режим работы. Экспериментом также подтверждено, что обкатка роликов повышает эффективность и стабильность резонансного режима за счёт эффекта вибрационного поддержания вращения.

Заключение

Работа вибрационной мельницы с резонансным параметрическим приводом характеризуется высокой стабильностью. Высокая интенсивность процесса измельчения материалов, получения больших амплитуд и возбуждения низких частот позволяет получить большие разрушающие воздействия на обрабатываемый материал. Вследствие этого сокращается его время нахождения в помольной камере, что способствует повышению чистоты готового продукта и повышению производительности мельницы. Отпадает необходимость выключения двигателя в вибрационных мельницах прерывного действия. Достаточно вывести колебательную систему мельницы из резонансной зоны, уменьшив или увеличив скорость ротора инерционного элемента параметрического привода.

Рецензенты:

Панов А.Ю., д.т.н., заведующий кафедрой «Теоретическая и прикладная механика», ФГБОУ ВПО «Нижегородский государственный технический университет им. Р.Е. Алексеева», г. Нижний Новгород;

Кабалдин Ю.Г., д.т.н., кафедра «Технология и оборудование машиностроения», ФГБОУ ВПО «Нижегородский государственный технический университет им. Р.Е. Алексеева», г. Нижний Новгород.

Работа поступила в редакцию 21.10.2014.

Библиографическая ссылка

Кошелев А.В. ЭКСПЕРИМЕНТАЛЬНОЕ ИССЛЕДОВАНИЕ ЭФФЕКТИВНОСТИ РАБОТЫ ПАРАМЕТРИЧЕСКОГО РЕЗОНАНСНОГО ПРИВОДА // Фундаментальные исследования. 2014. № 11-5. С. 996-999;URL: https://fundamental-research.ru/ru/article/view?id=35666 (дата обращения: 12.03.2026).