Материалы и методы исследования

В работе использовали традиционный выпрямитель ВДУ-506 и инвертор Handy TIG 180 AC/DC Control Pro при силе сварочного тока 60, 80, 100 А (из интервала значений, рекомендованных заводом-изготовителем электродов) [1–2]. Изменение силы тока отражается на протяженности зоны термического влияния и должно воздействовать на содержание элементов в наплавленном металле, что может привести к изменению его структуры. Пластины сталей 12Х18Н10Т и 20Х13 сваривали встык, марки и химический состав исследованных электродов диаметром 3,2 мм приведены в табл. 1–2.

Для определения химического состава наплавленного металла и электродных стержня и покрытия использовали рентгенофлюоресцентный анализ (РФА) зачищенного шва на спектрометре X-MET 5000 с пакетом программ Х MET. Перед проведением РФА поверхность исследуемых образцов шлифовали.

Таблица 1

Химический состав электродных стержней

|

Марка электрода |

С, % |

Si, % |

Mn, % |

Cr, % |

Ni, % |

Nb, % |

S, % |

P, % |

|

ОК 76.35 |

0,09 |

0,11 |

0,5 |

0,03 |

– |

– |

0,011 |

0,010 |

|

ОЗЛ-6 |

0,09 |

0,7 |

1,42 |

20,9 |

11,51 |

0,52 |

0,015 |

0,010 |

|

УОНИ-13\НЖ |

0,11 |

0,09 |

0,64 |

10,45 |

0,4 |

– |

0,025 |

0,030 |

|

ЦЛ-9 |

0,08 |

0,36 |

1,71 |

17 |

11 |

0,9 |

0,010 |

0,020 |

|

Feji ER-308 |

0,06 |

0,5 |

2,04 |

18,95 |

9,77 |

0,01 |

0,02 |

0,03 |

|

OK 61.30 |

0,05 |

0,05 |

2,03 |

19,55 |

9,66 |

0,02 |

0,01 |

0,02 |

|

ОЗЛ-8 |

0,6 |

1 |

1,92 |

17,58 |

8,33 |

0,01 |

0,018 |

0,025 |

Таблица 2

Химический состав электродных покрытий

|

Марка электрода |

Si, % |

Mn, % |

Cr, % |

Mo, % |

Ca, % |

Ti, % |

V, % |

Fe, % |

|

ОК 76.35 |

0,6 |

3,1 |

8,5 |

0,89 |

28,97 |

7,7 |

0,084 |

8,5 |

|

ОЗЛ-6 |

1,44 |

3,67 |

3 |

0,07 |

32,97 |

3,24 |

0,074 |

6,2 |

|

УОНИ-13\НЖ |

2,1 |

9,4 |

21,08 |

1,08 |

21,76 |

6,9 |

0,09 |

40 |

|

ЦЛ-9 |

0,87 |

9,4 |

25,19 |

0,87 |

33,08 |

8,9 |

0,075 |

38,18 |

|

Feji ER-308 |

0,8 |

4,94 |

15,95 |

0,19 |

25 |

21,03 |

0,93 |

27,33 |

|

OK 61.30 |

1,5 |

4,69 |

17,16 |

0,35 |

20 |

7,01 |

1,03 |

41,07 |

|

ОЗЛ-8 |

1,6 |

2,56 |

2,5 |

0,02 |

30 |

4,10 |

0,05 |

1,86 |

Эффективную тепловую мощность источника нагрева определяли по параметрам дуги [3]:

Qэ = η·U·I,

где Qэ – эффективная тепловая мощность дуги, Вт; η – эффективный КПД сварочной дуги (для ручной дуговой сварки приняли h = 0,7); U – напряжение дуги, В; I – сварочный ток, А.

Инверторный источник обладает большей величиной Qэ на 12 % по сравнению с выпрямителем.

Результаты исследования и их обсуждение

В табл. 3 приведены результаты определения химического состава наплавленного металла.

Таблица 3

Содержание легирующих элементов в наплавленном металле

|

№ п/п |

Электрод |

Св. ток, А |

Химический состав наплавленного металла, % |

|||||

|

ВДУ-506 |

Handy TIG 180 AC/DC |

|||||||

|

Cr |

Ni |

Mn |

Cr |

Ni |

Mn |

|||

|

Для стали 12Х18Н10Т |

||||||||

|

1 |

Feji ER-308 |

60 |

18,28 |

9,56 |

1,19 |

18,18 |

9,76 |

1,1 |

|

2 |

80 |

18,36 |

9,86 |

1,02 |

18,6 |

9,9 |

1,01 |

|

|

3 |

100 |

18,31 |

9,82 |

0,94 |

18,55 |

9,88 |

0,9 |

|

|

4 |

ОЗЛ-8 |

60 |

17,2 |

8,97 |

1,69 |

17,29 |

9,11 |

1,46 |

|

5 |

80 |

17,14 |

8,54 |

1,92 |

17,08 |

8,41 |

1,92 |

|

|

6 |

100 |

17,02 |

8,43 |

1,99 |

18,5 |

8,29 |

1,95 |

|

|

7 |

OK 61.30 |

60 |

19,16 |

9,75 |

0,78 |

19,42 |

9,59 |

0,8 |

|

8 |

80 |

18,82 |

9,65 |

0,85 |

18,77 |

9,65 |

0,86 |

|

|

9 |

100 |

18,75 |

9,68 |

0,88 |

19,2 |

9,65 |

0,83 |

|

|

Для стали 20Х13 |

||||||||

|

10 |

УОНИ-13\НЖ |

60 |

13,2 |

0,48 |

0,39 |

13,14 |

0,4 |

0,39 |

|

11 |

80 |

13,06 |

0,46 |

0,6 |

12,84 |

0,39 |

0,54 |

|

|

12 |

100 |

12,67 |

0,39 |

0,39 |

12,54 |

0,42 |

0,31 |

|

|

13 |

ЦЛ-9 |

60 |

17,49 |

11,2 |

1,17 |

16,16 |

9,5 |

0,86 |

|

14 |

80 |

16,26 |

9,8 |

1,03 |

15,11 |

9,75 |

0,67 |

|

|

15 |

100 |

13,50 |

10,5 |

0,58 |

12,5 |

10,4 |

0,26 |

|

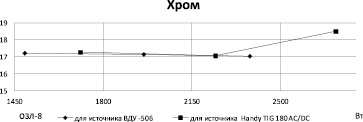

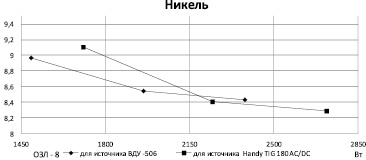

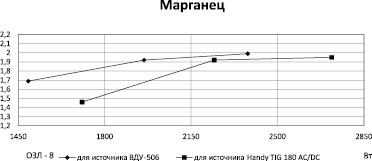

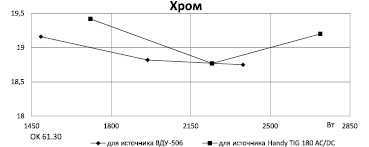

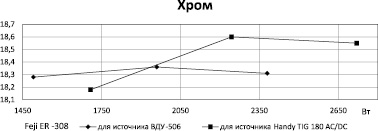

На рис. 1–3 приведены примеры зависимостей содержания легирующих элементов в наплавленном металле от эффективной тепловой мощности дуги.

В наплавленный металл переходит требуемое количество хрома, достаточное для обеспечения коррозионной стойкости металла шва [4]. При этом сталь 20Х13 имеет мартенситную или феррито-мартенситную (в зависимости от скорости охлаждения) структуру, а сталь 12Х18Н10Т – аустенитную. Тип источника питания практически не влияет на степень перехода легирующих элементов в наплавленный металл (в пределах погрешности измерений), за исключением использования электродов ЦЛ-9. В этом случае содержание элементов в наплавленном металле при сварке с выпрямителем ВДУ-506 на 0,3–1,3 массовых % выше. Минимальное из указанных значений наблюдается при переходе марганца, содержание которого в металле невелико. Преимущество инверторного источника питания, обеспечивающего больший переход легирующих элементов наблюдается в случае получения сварного соединения на повышенном токе 140А.

а

а

б

б

в

в

Рис. 1. Зависимость содержания легирующих элементов в наплавленном металле от эффективной тепловой мощности дуги при получении соединений стали 12Х18Н10Т электродами ОЗЛ-8

С увеличением эффективной тепловой мощности степень перехода легирующих элементов в наплавленный металл изменяется в пределах погрешности измерений, за исключением получения соединений электродами ЦЛ-9 и ОЗЛ-8. В этих случаях различие концентрации может достигать 4,6 масс. %. Слабая зависимость степени перехода элементов от Qэ может определяться составом электродного покрытия, а также малым интервалом исследованных значений эффективных мощностей, который был выбран в соответствии с рекомендациями завода-изготовителя электродов.

Рис. 2. Зависимость содержания хрома в наплавленном металле от эффективной тепловой мощности дуги при получении соединений стали 12Х18Н10Т электродами ОК 61.30

Рис. 3. Зависимость содержания хрома в наплавленном металле от эффективной тепловой мощности дуги при получении соединений стали 12Х18Н10Т электродами Feji ER-308

Максимальное содержание хрома и никеля в наплавленном металле при сварке пластин из стали 12Х18Н10Т наблюдали в случае использования электродов ОК 61.30 и Feji ER-308, а при соединении пластин из стали 20Х13 – когда применили электроды ЦЛ-9. В указанных случаях хром переходил как из электродного стержня, так и из покрытия; никель – только из стержня, т.к. он обладает малым сродством к кислороду [5] и практически не окисляется в процессе сварки.

Рецензенты:

Артамонов Е.В., д.т.н., профессор, заведующий кафедрой «Станки и инструменты» Института промышленных технологий и инжиниринга, г. Тюмень;

Некрасов Ю.И., д.т.н., профессор, заведующий кафедрой «Технология машиностроения» Института промышленных технологий и инжиниринга, г. Тюмень.

Работа поступила в редакцию 10.10.2014.

Библиографическая ссылка

Мамадалиев Р.А., Кусков В.Н., Галинский А.А. ВЛИЯНИЕ ИСТОЧНИКА НАГРЕВА НА ЛЕГИРОВАНИЕ НАПЛАВЛЕННОГО МЕТАЛЛА ПРИ ПОЛУЧЕНИИ СОЕДИНЕНИЙ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ // Фундаментальные исследования. 2014. № 11-3. С. 515-518;URL: https://fundamental-research.ru/ru/article/view?id=35552 (дата обращения: 28.02.2026).